|

|

|

|

Навигация

Популярное

|

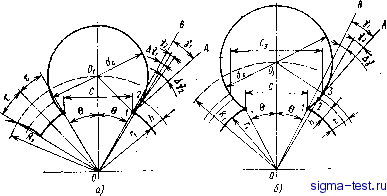

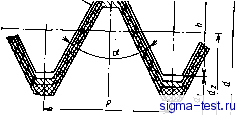

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44  Рис. 6.14. Круглая плашка ширина перьев и просвета между ними, угол конуса режущ,ей части, передний и задний углы резания и элементы для крепления плашки в патроне. Наружный диаметр плашки зависит от диаметров резьбы изделия и стружечных отверстий. Приближенное его значение можно определить по следуюш,ему выражению: D.= di-f 24 + 2Г, (6.2) где dj - внутренний диаметр резьбы винта; dc - диаметр стружечных отверстий; Т - толщ,ина стенки плашки. Внутренний диаметр dj известен; он задается диаметром резьбы винта. Диаметр стружечных отверстий лучше определять с учетом вида передней поверхности: криволинейная (радиусная) или прямолинейная. На рис. 6.15 показано построение стружечных отверстий для того и другого вида передней поверхности. Для радиусной передней поверхности зная размер С, из точки /, лежащей на внутреннем диаметре резьбы плашки, проводим прямую линию /-А под передним углом Yj к центральному лучу ОВ. К линии /-А в точке / восстанавливаем перпендикуляр до пересечения с центральной линией OOj. Точка пересечения и есть центр окружности do стружечной канавки. Для плашек с прямолинейной передней поверхностью центр Oj стружечного отверстия находится следующим образом. Также из точки / проводится прямая линия /-А под углом 7i к центральному лучу 08. На линии 1-А откладываем отрезок /= (1,2-1,5) Л. Из точки 3 к линии /-А восстанавливаем перпендикуляр до пересечения с линией OOj. Точка Oj будет также центром окружности стружечной канавки этих плашек. Диаметр стружечных отверстий определим из следующих уравнений: для плашек с радиусном передней поверхностью cos/+Vi) -  Ряс. 6.15. Геометрии радиусной (а) я прямолинейной {б) передней поверхиостш плашек ДЛЯ плашек с прямолинейной передней поверхностью здесь sin Э = C/di; С3 = С + 2 sin (Э -f Yi), где С - ширина просвета стружечного отверстия; Э - центральный угол, соответствующий половине ширины просвета; - передний угол в точке /, которым задаются в зависимости от обрабатываемого материала; Сз - расстояние по хорде стружечного отверстия между точками 3; di - внутренний диаметр резьбы плашки; t - прямолинейный участок передней поверхности. Из приведенных выше уравнений видно, что плашки с прямолинейной передней поверхностью при одной и той же ширине просвета С имеют больший диаметр стружечных отверстий, чем плашки с радиусной передней поверхностью. С точки зрения размещения стружки это хорошо. Вместе с тем увеличивается наружный диаметр на 2t, что нежелательно по условиям большего расхода инструментального материала. Толщина стенки Т удовлетворяет условиям прочности, если принимается примерно равной (1-т-1,2) >/d для диаметров резьб от 5 до 72 мм, где d - наружный диаметр резьбы. Ширина просвета С тесно связана с числом и шириной перьев. Число перьев (стружечных отверстий) г рекомендуется принимать в зависимости от диаметра резьбы: 1-2,6 3-6 7-14 16-20 22-24 27-36 39-42 45-52 56-68 72-76 3 з 4 4 4-5 5 6 7 7-8 8-10 10-12 Ширина пера Ь должна быть достаточной, чтобы удовлетворять условиям прочности и жесткости, обеспечивать несколько переточек и надежное центрирование и направление плашки в работе. Опыт эксплуатации плашек показывает, что ширина пера должна быть меньше ширины просвета стружечных отверстий. Оптимальное соотношение между шириной пера и просвета стружечных канавок corn d, мм г . . ставляет ЫС - 0,65--0,8. Здесь меньшее значение принимается для! плашек, имеющих большее число стружечных отверстий г. Зная г1 и отношение ЫС, нетрудно определить центральные углы 2т и 20, охватывающие перо и просвет канавок. Тогда ширина пера Ь = = rfiSint, а ширина просвета стружечных канавок С = rfj sin 0. Диаметр D, на котсфом располагаются центры стружечных отверстий, определяется по формуле = С (tg (9 + Yi) + ctg 91. (6.5) Для прямолинейной передней поверхности в уравнении (6.5) нужно принимать С. Стандартные плашки имеют наружный диаметр D = 12-f-200 мм для нарезания метрических резьб диаметром 1 - 135 мм. Толщина плашки не должна быть слишком большой, так как это вызывает значительные накопленные погрешности по шагу при термообработке, ухудшается выход стружки из отверстий плашки и подвод СОЖ. Слишком малая толщина не может обеспечить пра-. вильного направления в работе. Удовлетворительная толщина плашки получается, если она содержит семь-девять ниток. При этом 1,5-2,5 нитки делают на режущей части с каждой стороны и 3-5 витков на калибрукодей. Для мелких резьб, чтобы но условиям крепления сохранить толщину плашки достаточной и ставить указанное число шагов, у плашки делают выточку с одной стороны. Режущую часть плашки выполняют в виде внутреннего конуса с обеих сторон, поэтому плашка является двусторонним инструментом. Она выполняет осн<жвую работу резання по удалению металла из впадины резь&л. Угол конуса и длина режущей части зависят от качества обрабатываемого материала. Для обработки более прочнь4Х и твердых материалов угол 2ф принимается меньше, а длина режущей части получается больше. В этом случае уменьшается толщина срезаемого слоя, и работа резания распределяется на большое число режущих зубьев. Для обработки высокопрочных сталей угол конуса на режущей части 2ф рекомендуется принимать 30°. Для обработки легких сплавов и цветных металлов 2(р = 70°. Для стандартных плашек 2ф = 50°, одинаковый с обеих сторон. Однако целесообразнее изготовлять плашки с разными углами конуса с тон и другой стороны. Это расширяет ее технологические возможности, делая плашку более универсальной для обработки разных материалов. В зависимости от угла 2ф определяется и число ниток на режущей части. Для 2ф = 30-f-70° число ниток на режущей части составляет от 3 до 1,25. Зубья на режущей части затылуются только по вершинам на специальном затыловочном станке для создания заднего угла а= = 69°. Для лучшего направления плашки и захвата заготовки в момент ее входа диаметр d в начале режущей части должен быть на 0,3- 0,4 мм больше диаметра d резьбы. 126 Калибрующая часть зачищает и калибрует резьбу. По мере изнашивания режущих зубьев она также служит запасом для перевода калибрующих зубьев в режущие. Как указывалось ранее, ее длина ограничивается 3-5 шагами резьбы. У двусторонних плашек зубья на калибрующей части по задней поверхности не затылукл-ся, так как это невозможно сделать по принципиальным соображениям: для одной стороны требуется производить затылование в одном направлении, для другой - в противоположном. Если плашка имеет режущую часть с одной стороны, то затылование калибрующих зубьев возможно на небольшую величину, примерно 0,1-0,2 мм, обеспечивая задний угол 30-45. Плашки не шлифуются после термообработки, поэтому они нарезают резьбу не выше степени точности 6g-6rf. Для получения резьб повышенной точности плашки п<х:ле термообработки калибруются специальным закаленным метчиком или притиром. Для уменьшения деформаций при термообработке плашки делают из сталей 9ХС или Р6М5 и закаливают в масле. Углы резания. Задние углы зубьев у плашек были рассмотрены ранее. На режущей части а = 69°, на калибрующей а = 0. Передний угол принимается в зависимости от обрабатываемого материала. Для точки / передний угол Yi = 10-25°. Из рис. 6.15-видно, что передний угол по высоте профиля резьбы изменяется. Более интенсивно передний угол изменяется у плашек, и.меющих криволинейную переднюю поверхность. Он уменьшается от точки / к точке 2. При некоторых значениях высоты резьбы h передний угол в точке 2 может быть отрицательным для плашек, показанных на рис. 6,15, а. Это плохо, так как точка 2 принадлежит началу режущей части. По условиям резания в этой точке должен быть максимальный передний угол, а в действительности он получается меньше необходимого. Плашки с прямолинейной передней поверхностью имеют такую же принципиальную закономерность в изменении переднего угла по высоте профиля, а следовательно, и вдоль оси пла1цки, но с меньшей интенсивностью. Здесь по высоте профиля от точки / до точки 2 передний угол уменьшается незначительно, и в точке 2, т. е. в начале режущей части он всегда остается положительным, что видно из рис. 6.16. Отсюда следует, что плашки с прямолинейной передней поверхностью лучше плашек с криволинейной передней поверхностью с точки зрения изменения переднего угла. Однако радиусная передняя поверхность +jl технологичнее, ее легче изготовить. Чтобы передний угол на режущей части остался положительным, плашки нужно делать с высотой профиля резьбы до 1 мм. Рис. е. 16. Изменение переднего угла по высоте профиля у плашек: / - с криволинейной передней поверхностью; г - с прямолинейной передней поверхностью

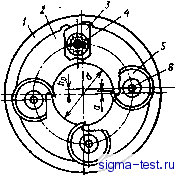

Поле допуска винта I По/ie допуска а плашки Теоретический /JL Р - 6.17. Расположение поля 101риль МШ i f У * плашки Элементы крепления пла-> шек. При ручной работ плашки крепятся в воротке! в специальном кольце, ко-[ торое закрепляется вворотке. Последний способ является предпочтительным, так как позволяет заранее отрегулировать плашку на размер в кольце и унифицирует воротки. Машинные плашки закрепляются в патроне. Для того и другого способа в плaшJ{e делают гнезда в виде конических углублений, показанные на рис. 6.14. Нижние гнезда установочные, верхние - поджимные. Их размеры нормализованы. Верхние гнезда смещены от оси на величину / = 0,5-2 мм для того, чтобы винт, проходя через патрон, кольцо или вороток, своим коническим окончанием упирался в бок конической поверхности гнезда. Это способствует лучшему закреплению и более легкому сжатию плашки, если она разрезная. Обычно у новой плашки вверху делается паз, который разрезается после двух-трех переточек плашки; затем плашку можно регулировать на размер. Винт, упирающийся в этот паз, является разжимным. Плашки небольшого диаметра внизу имеют одно коническое гнездо, расположенное по оси. Допуски на резьбу плашки. Так же как для метчиков, поле допуска плашки лежит в ну три поля допуска винта. По среднему диаметру поле допуска плашки находится примерно посередине поля допуска винта. По наружному диаметру верхнее отклонение плашки не ограничивается, т. е. может доходить до вершины треугольника резьбы. Нижнее отклонение плашки примерно соответствует номинальному наружному диаметру болта, т. е. расположено так, чтобы наружный диаметр плашки не участвовал в резании даже в том случае, если происходит выпучивание резьбы по наружному диаметру болта. По внутреннему диаметру нижнее отклонение плашки не ограничивается. Но по условиям изнашивания вершины зубьев плашки не должны быть заостренными. Нижнее отклонение располагается ниже верхнего отклонения болта и отстоит от теоретического профиля почти так же, как и по среднему диаметру. Расположение поля допуска плашки показано на рис. 6.17. Допуски на шаг и на половину угла профиля назначают из условия, что плашка может нарезать резьбу степени точности не выше 6g. Окончательно качество плашек проверяется нарезанием пробной детали и измерением ее резьбы по диаметрам, шагу и половине угла профиля. Винторезная головка - это плашка сборной конструкции, которая служит для нарезания резьбы на винтах, болтах и других крепежных деталях. В зависимости от расположения и направления подачи гребенок относительно обрабатываемой детали винторезные головки подразделяют на радиальные и тангенциальные. Радиальные головки изготовляют с круглыми н призматическими гребенками, тангенциальные - с призматическими. Последние применяются для нарезания резьб на трубах. Тангенциальные и радиальные головки с призматическими гребенками не получили широкого распространения из-за сложной конструкции и кроме того они допускают меньше число переточек. В промышленности в основном применяются радиальные головки с круглыми гребенками. Они бывают вращающиеся и невращающиеся. Первые применяются для работы на автоматах и сверлильных станках, вторые - на револьверных и токарных станках, а также на автоматах. Для нарезания винтов, болтов головки, как правило, делают самооткрывающимися. По окончании нарезания резьбы гребенки автоматически расходятся, и головка без реверсирования на быстром ходу отводится в исходное положение. По сравнению с круглыми плашками самораскрывающиеся головки имеют ряд преимуществ - у них нет свинчивания. Вследствие этого повышается производительность и качество резьбы. Вставные гребенки шлифуют, благодаря чему устраняются погрешности, возникающие при термообработке, повышается качество гребенок и их режущие свойства. Головки допускают регулирование резьбы на размер, а также большое число переточек круглых гребенок. Головками можно нарезать резьбы степени точности Ah-6g, более точно, чем круглыми плашками. Недостаток - относительная сложность конструкции и эксплуатации. На рис. 6.18 показана винторезная головка, а на рис. 6.19 схема установки круглых гребенок в корпусе. В патроне / находится   Рис. 6,18. Винторезная головка Рис. 6.19. Схема установки круглых гребенок 5 Иноземцев Г. f.

|

|||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |