|

|

|

|

Навигация

Популярное

|

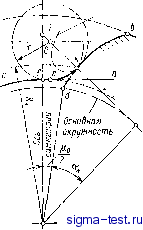

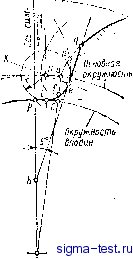

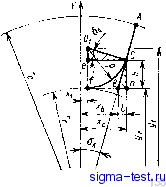

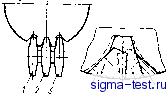

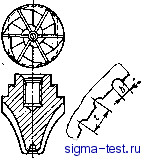

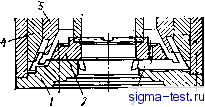

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 Таким образом, 6м = 6 inv а + inv а, (8.3>1 здесь cos м = Го/гм, Го = г cos а. Радиус Гм известен, мы им задаемся. Угол а тоже известен. Для стандартного эвольвентного зацепления угол а = 20°. В уравнении (8.3) углы а и м измеряются в радианах. Для расчета координат точек эвольвенты их надо перевести в градусы: , 360° 1 рад = - 57° 17 i5 . В прямоугольной системе координат точки М дг = Гм81п6м; г/cos бм- (8.4) Для расчета необходимо задаваться несколькими значениями г, не менее чем 5-10. Чем больше значений г.м, тем выше точность, более плавно будет описываться профиль инструмента, шаблона для него и контршаблона. Профиль шаблона удобнее определять не от оси X, а от линии, параллельной этой оси и касательной к внутренней окружности колеса. Для свободного проворачивания зубьев сопряженных колес необходим боковой зазор в зацеплении. Для этого толщина зуба фрезы по делительной окружности увеличивается на Д5. Значение Д5 зависит от модуля. Стандартные дисковые фрезы рассчитываются для нарезания колеса, с которым могут сопрягаться другие колеса с любым числом зубьев, включая и рейку. Для таких фрез эвольвентный участок профиля зубьев делается на высоте 2т , что соответствует рабочей высоте зубьев колес с нормальным, некорригированным зацеплением. Вершина зубьев фрезы, образующая нерабочий участок впадины колеса, т. е. радиальный зазор в зацеплении, профилируется по-разному в зависимости от положения основной окружности нарезаемого зубчатого колеса. Если основная окружность располагается ниже или равна окружности впадин, то нерабочий участок ножки зуба колеса, высота которого равна радиальному зазору 0,25/п , очерчивается дугой окружности Ке, плавно сопряженной с эвольвентой в точке К и касательной са к окружности впадин или основной окружности. При этом точка сопряжения е (рис. 8.3) не должна переходить точку /, лежащую на оси симметрии колеса. Вершина зубьев фрезы, соответствующая этому нерабочему участку зуба колеса, будет описываться также радиусом г. Если же основная окружность располагается выше окружности впадин, профиль инструмента для неэвольвентного участка ножки зуба колеса проектируется так, как показано на рис. 8.4. Аналитически определяется удлиненная эвольвента (для случая зацепления с рейкой) или удлиненная эпициклоида (для случая зацепления с конкретным колесом г) и находится область подрезания ножки зуба нарезаемого колеса def. К удлиненной эвольвенте проводится касательная ghnoA углом 5° к оси симметрии профиля зуба колеса. В точке е проводится к каса-154 удлиненная . эбопьВента  OupijMHOcmb падин \  Рис. 8.3. Нерабочий участок профиля при Го < Гвн Рнс. 8.4. Образование неэвольвентного участка профиля при Го > Гвн тельной перпендикуляр ek, на котором графически находят центр О дуги сопряжения касательной с горизонталью к впадине зуба колеса. В том и другом случае способы профилирования переходных участков профиля являются приближенными, но практически они для тихоходных передач обеспечивают необходимую точность колес, нарезанных этим методом. Учитывая, что зубчатые колеса, нарезанные стандартными дисковыми фрезами, требования высокой точности не удовлетворяют, радиус закругления вершины зубьев инструмента можно находить по более упрощенной схеме, показанной на рис. 8.5. Точка А является нижней точкой эвольвенты и лежит на основной окружности. Соединим ее радиальным лучом с центром нарезаемого колеса. Чтобы обеспечить необходимую прочность ножки зуба колеса и улучшить работу инструмента, вершина зубьев фрезы имеет радиус р, дуга которого плавно сопрягается с радиальным лучом в точке С и с касательной к окружности впадины в точке /: Р = knin, где Шп - нормальный модуль, мм; k -- коэффициент, зависящий от числа зубьев Z нарезаемого колеса и угла зацепления а. Рис. 8.5. Определение координат центра радиуса р  По данным завода Фрезер , для а = 20° коэффициент k прищ мается следующим. f..... 12-13 14-16 17-20 21-26 27-34 35-54 55-134 135 и боле /г..... 0,52 0,49 0,46 0,43 0,4 0,36 0,32 0,25 Координаты центра радиуса р будут Xi и у, Xi = Хс - р cos 61, где Хс Хв + I, хв = Г/ tg 6д. Из треугольника ВпС имеем / = ft tg 6д. Решая треугольник OicC, получим ft = р - р sin 6а. 1аким образом, 1 = [г/ + Р (1 - Sin бд)] tg бд - р cos бд, (8.5) где бд = б - (tg а - а). Ордината точки Oi У! + 9 = Tf + р. (8.6) Спрофилированный таким способом инструмент будет в определенной степени удовлетворять точностным параметрам только для нарезания колеса с определенным числом зубьев данного модуля. Для нарезания колес всего диапазона с числом зубьев г от 12 до бесконечности, т. е. до рейки, надо иметь слишком много фрез. Профиль зубьев колес для одного и того же модуля и угла зацепления практически изменяется при числе зубьев г от 12 до 135. Поэтому для правильного нарезания всех зубчатых колес этого модуля необходимо иметь число фрез д = 135 - 12 = 123 шт. Такое большое число дисковых фрез иметь на заводе нерентабельно, так как многие из них могут быть совсем не использованы. Поэтому дисковые зуборезные фрезы изготовляют в комплекте, в котором имеется ограниченное число фрез. Комплект фрез состоит из 8, 15 и 26 шт. Комплект, состоящий из восьми фрез, называют малым основным комплектом. Большой комплект составляют 15 фрез, и комплект повышенной точности - 26 фрез. Чем больше фрез в комплекте, тем выше точность нарезаемых колес. Однако почти во всех случаях одна фреза служит для нарезания колес с разным числом зубьев, что создает погрешности профиля. В основу комплектования фрез положено равенство отрезков на дуге  Рис. 8.6. Профили зубьев колес с разными г одного модуля окружности ПО наружному диаметру колес, имеющих г = 12- 135 данного модуля. Если профили зубьев колес указанного диапазона наложить друг на друга, то они расположатся так, как показано на рис. 8.6. Число отрезков на дуге наружной окружности берется на единицу меньше числа фрез в комплекте. Например, для комплекта фрез из 8 шт. дуга АВ делится на семь равных отрезков. Каждая фреза в комплекте будет нарезать колеса, число зубьев которых лежит на данном отрезке. Ниже приведена зависимость номеров фрез от числа зубьев нарезаемых ими колес в комплекте из восьми фрез Номер 12 3 4 6 6 7 8 фрезы 55-134 135- со из 15 фрез Номер фрезы Номер фрезы 15-16 6 17-18 19-20 7 4 21-22 23-25 4 2 ...... 26-29 30-34 35-41 42-54 65-79 80-134 135- со Фреза каждого номера профилируется по наименьшему числу зубьев нарезаемого колеса в данном интервале. В этомхлучае уменьшается опасность защемления зубьев сопряженных колес, чем при расчете профиля инструмента данного но.мера комплекта по среднему или большему числу зубьев нарезаемых колес. Конструктивные особенности фрез. Основные размеры дисковых зуборезных фрез определяются так же, как и дисковых фасонных фрез. Зубья чистовых модульных фрез затылованы по архимедовой спирали для создания заднего угла 12-15° по наружному диаметру. При этом задние углы для боковых режущих кромок получаются небольшими от Г 30 до 3°, особенно для точек, приближающихся к вершине зуба фрезы. Задний угол в нормальном сечении к боковым режущим кромкам tga = - tgaasinc6, где ав - задний угол вершинных режущих кромок; а - угол давления, который изменяется по высоте профиля; Re - наружный радиус фрезы; R - радиус фрезы в рассматриваемой точке. Передний угол у таких фрез равен нулю. Это ухудшает условия резания, но упрощает проектирование инструмента и обеспечивает постоянство профиля зубьев фрезы в процессе их перетачивания. Процесс нарезания зубьев колес крупного модуля занимает много времени. Для предварительного чернового нарезания дисковые фрезы делают сборной конструкции со вставными зубьями, профиль которых прямобочный, трапециевидный с углом 35-40° для 20° зацепления. В этом случае лучше зубья делать не затылованными, а остроконечными. Их шлифуют и перетачивают по передней и задним поверхностям по всему контуру. Задние углы у них могут быть созданы  Рис. 8.7. Нарезание колес набором из трех фре оптимальными не только для вершин-] ных режущих кромок, но и для боковых. Для облегчения условий резания такие фрезы изготовляют с положи- тельным передним углом 10-15°. Для повышения про-изводительности при черновом - нарезании крупномодульных колес применяют наборы дисковых фрез, состоящие из 2, 3 и 4 шт. На рис. 8.7 показан набор, состоящий из трех трапециевидных фрез /-3. Каждая фреза удаляет определенную часть объема металла из впадины зубьев колеса. ПАЛЬЦЕВЫЕ ЗУБОРЕЗНЫЕ ФРЕЗЫ Такие фрезы применяют для обработки крупномодульных прямозубых, косозубых и шевронных цилиндрических зубчатых колеа. Так же как и дисковые зуборезные фрезы, при нарезании прямозубых колес они работают методом копирования и деления, а при нарезании косозубых и шевронных колес - методом бесцентроидного огибания и деления. В первом случае профиль зубьев фрезы соответствует профилю впадины зубчатого колеса, во втором случае этого соответствия нет. Профилируются они так же, как и дисковые зуборезные фрезы. На рис. 8.8 показана пальцевая фреза. В ее концевой части расположено резьбовое отверстие, с помощью которого фреза навинчивается на оправку шпинделя станка и центрируется внутренней цилиндрической выточкой. Конструктивные элементы фрезы определяются размерами впадины зубчатого колеса. Обычно их изготовляют диаметром 40-220 мм с четным числом зубьев 2-8. Пальцевые фрезы делают с затылованными зубьями по архимедовой спирали. Передний угол у них равен нулю. Перетачиваются такие фрезы по передней поверхности; по мере переточки их профиль искажается, вследствие чего создается погрешность обработки зубьев колеса. Пальцевые фрезы обычно не изготовляют в комплекте, так как в этом, нет необходимости. В тяжелом машиностроении трудно представить, чтобы крупномодульные колеса изготавливали на данном предприятии с широким диапазоном чисел зубьев. Существенным недостатком этих фрез является низкая производительность и точность. Низкая производительность объясняется малым числом зубьев, кон-,сольным креплением, нерациональной геометрией. Низкая точность - погреш- Рис. 8.8. Пальцевая зуборезная фреза 158  ностями делительного механизма и. искажением профиля при переточках. Для предварительного нарезания зубьев колес на зубьях пальцевых фрез делают стружкоразделительные канавки шириной 2-4 мм на расстоянии 10-30 мм, расположенные в шахматном порядке на соседних зубьях. Для улучшения условий резания канавки, образующие переднюю поверхность, должны быть винтовыми с углом наклона 10-15° и е положительным передним углом, равным 5-10°. Пальцевые фрезы для черновой обработки можно изготовлять с прямолинейным трапецеидальным профилем. Онн прмце по конструкции, и зубья их не затылуются, а остро затачиваются по плоскостям. Это дает возможность создания рациональных задних и передних углов по всему контуру режущих кромок. В отдельных случаях фрезы модулем более 60-70 мм могут делаться сборной конструкции со вставными зубьями. ЗУБОДОЛБЕЖНЫЕ ГОЛОВКИ Зубодолбежные головки применяют для одновременного нарезания всех зубьев цилиндрических и блочных шестерен на специальных станках в массовом производстве. Работают они методом фасонного копирования. Профиль резцов головки соответствует профилю впадины нарезаемого колеса. Поэтому такая головка пердназначена только для нарезания колеса с определенным числом зубьев. На рис. 8.9 показана зубодолбежная головка. В процессе работы головка неподвижна. Заготовка совершает возвратно-поступательное перемещение, осуществляя тем самым движение резания. К корпусу 1 головки прикреплен опорный фланец 2, в котором деланы радиальные пазы для резцов 3. Их число равно числу зубьев нарезаемого колеса. При каждом рабочем ходе заготовки вверх корпус 4 головки опускается вниз и перемещает в радиальном направлении резцы в пределах 0,6-0,06 мм на двойной ход. Этим обеспечивается движение подачи. Большие подачи предусмотрены в начале врезания, меньшие - в конце. При движении заготовки вниз резцы отводятся от нее в радиальном направлении на 0,3-0,5 мм для устранения трения. Отвод резцов производится конусом 5 при движении его вверх. Скорость резания невысокая 7-8 м/мин. Однако этот метод нарезания колес наиболее производителен. Головки весьма долговечны; до полного изнашивания резцов ими нарезают несколько тысяч зубчатых колес. Недостатком их является сложность конструкции и эксплуатации. Несмотря на это, в массовом производстве зубодолбежные головки вполне рентабельны. Рис. 8.9. Зубодолбежная головка

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |