|

|

|

|

Навигация

Популярное

|

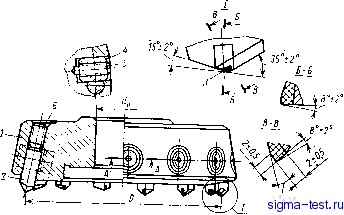

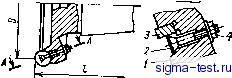

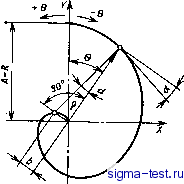

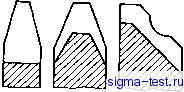

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 [ 15 ] 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 -4 подернуто  Рис. 5.15. Торцовая насадная фреза, оснащенная сверхтвердым материалом НО они имеют более высокую стоимость изготовления и сложнее в эксплуатации. Для чистового и тонкого фрезерования плоскостей деталей из закаленных сталей, твердого чугуна и других хрупких материалов в настоящее время применяют торцовые фрезы, оснащенные сверхтвердыми композиционными материалами. Такие фрезы делают насадными и концевыми. На рис. 5.15 приведена торцовая насадная фреза [23], у которой режущие элементы 3 из сверхтвердых материалов впаяны в державки 2. Державки с лыской закрепляют в корпусе / втулкой 4 с клиновидным скосом, которая перемещается винтом 5. Винты 6 служат для предварительной осевой регулировки положения державки в корпусе фрезы. На рис. 5.16 показаны элементы крепления вставок 3 из сверхтвердых композиционных материалов винтами 2 и гайками 4 в корпусе / концевой торцовой фрезы. Вставки 3 могут быть шестигранными или круглыми диаметром до 7 мм и толщиной до 5 мм. Механическое закрепление вставок позволяет легко и быстро менять участки режущих кромок после их затупления. Кроме цилиндрических и торцовых в металлообработке широко применяют другие типы фрез: дисковые, пазовые, прорезные, отрез-, ные, угловые, шпоночные (см. рис. 5.1). Их используют для фрезерования различных прямоугольных пазов, прорезки неглубоких узких шлицев, для отрезки прутков и разрезки заготовок, для фрезерования стружечных кана- вок у инструментов и шпоноч- ных пазов в деталях машин.  Рис. 5.16. Торцовая концевая фреза с механическим креплением вставки из сверхтвердых композиционных материалов Все эти фрезы имеют некоторые разновидности, конструктивные и геометрические особенности, которые более подробно рассмотрены в [23]. Работа этих фрез почти не отличается от работы цилиндрических и торцовых фрез. Основные конструктивные элементы этих фрез определяют в основном так же, как и цилиндрических и торцовых фрез. ДИСКОВЫЕ ФАСОННЫЕ ФРЕЗЫ Фасонными называются такие фрезы, режущая кромка или профиль, зубьев которых имеет фасонный, сложный контур. Дисковые фасонные фрезы применяют для фрезерования прямых н винтовых канавок на призматических и цилиндрических деталях, а также на различных режущих инструментах (сверлах, зенкерах, развертках, метчиках, фрезах и др.). Фрезы с остроконечными зубьями для этого не применяют. У них после изнашивания за каждую переточку задняя поверхность по всему контуру должна формироваться как бы заново, что осложняет эксплуатацию таких фрез. Их применяют для фрез с несложным фасонным контуром, переточка которых по профилю не создает больших трудностей. Дисковые фасонные фрезы делают, как правило, с затылованными зубьями, чтобы получить необходимый положительный задний угол. Основное преимущество фрез с затылованными зубьями состоит в том, что их профиль после переточки по передней поверхности сохраняется постоянным. Затылованная задняя поверхность зуба образуется в результате равномерного вращения затылуемого инструмента относительно его оси и поступательного движения затыловочного инструмента в радиальном направлении к фрезе. От того, будет ли это поступательное движение равномерным или нет, получаются различные линии зуба в поперечном сечении инструмента: общая кривая второго порядка, архимедова или логарифмическая кривая, дуга окружности или прямая линия. У дисковых фрез сборной конструкции задние поверхности зубьев можно образовать по дуге окружности, исключив операцию затыло-вания. Для этого в технологическом корпусе, который может быть совмещен с рабочим, задние поверхности обтачивают фасонным резцом или шлифуют по окружности. После этого зубья соответствующим способом переставляют в рабочий корпус, создавая задние углы По всему профилю. Профилирование таких фрез отлично от профилирования затылованных и остроконечных. Она рассмотрена в [20], а применительно к шлицевым червячным фрезам в [7]. В настоящее время затылование инструментов производится только ПО спирали Архимеда. Она является более технологичной по сравнению с другими, так как образуется в результате двух равномерных указанных движений затылуемого и затыловочного инструмента. На существующих токарно-затыловочных станках эти движения легко реализуются. Поступательное движение производится  Рис. 5.17. Спираль Архимеда ОТ кулачка. Затыловочный кулачо! тоже перемещается по спиралк Архимеда. Его спад или подъем равен величине затылования одногс зуба фрезы. Вследствие этого однив кулачком можно затыловать фрезы! разного диаметра и с разным чи-! слом зубьев, что является также! существенным положительным мо-! ментом этой кривой. Указанные преимущества вытекают из уравнения и свойства спирали Архимеда (рис. 5.17). В полярных координатах уравнение кривой следующее: Р = 66, где р - радиус-вектор точки, лежащей на кривой; 0 - полярный; угол в радианах, определяющий поло:жение радиуса-вектора; b постоянный коэффициент, характеризующий кривизну спирали, равный длине полярной поднормали, b = Л/2я, здесь А - шаг спирали, А = р, если 0 = 2я. Для данной спирали А есть величина постоянная. Из приведенного уравнения видно, что для архимедовой спирали характерным является то, что изменение радиуса-вектора пропорционально углу его поворота. Это свойство реализуется двумя равномерными движениями: равномерным вращением заготовки и равномерным поступательным перемещением затыловочного инструмента по радиусу к заготовке. Применительно к инструменту задний угол а в любой точке зуба есть угол, заключенный между нормалью к радиусу-вектору и касательной к виткам спирали Архимеда. Из дифференциальной геометрии известно, что dp dd ~ тогда tga=4 = -f = Отсюда видно, что задний угол фрез, затылованных по архимедовой кривой, изменяется, так как коэффициент b - величина постоянная. Это изменение угла в пределах угла стачивания небольшое и на профиль зуба существенно не отражается. Задний угол на боковых режущих кромках в нормальном сечении к ним для любой точки профиля есть tga6 = tgai 5Шф; tgai = -5-tga, где ф - угол, заключенный между плоскостью, перпендикулярной к оси фрезы и касательной в рассматриваемой точке профиля; - задний угол в любой точке зуба; R - наружный радиус новой фрезы; 96  Рис. 5.18. К расчету конструктивных элементов фасонной дисковой фрезы а - задний угол по наружному диаметру для новой фрезы; р - текущий радиус-вектор любой рассматриваемой точки на задней поверхности зуба фрезы. Чтобы создать более оптимальные задние углы на боковых режущих кромках, применяют боковое и косое затылование, при котором равномерное движение затыловочного инструмента направлено вдоль оси фрезы или под некоторым углом к ней. Но при осевом или косом затыловании будет изменяться профиль зубьев фрезы по мере ее переточки, что для фасонных фрез недопустимо или нежелательно. Поэтому такие фрезы в основном радиально затылуют. Конструктивные элементы дисковых фасонных фрез. К конструктивным элементам фрез относятся: наружный диаметр, диаметр отверстия под оправку, высота и толщина зуба, толщина стенки, ширина фрезы, размеры впадины и число зубьев. Диаметр фрезы. Из рис. 5.18 видно, что наружный диаметр фрезы D = Di + 2H; Di = d + 2/ii + 2Т. - Диаметр отверстия d равен диаметру оправки, которая рассчитывается из условия ее работы на сложное сопротивление, задавшись предварительным наружным диаметром фрезы и режимами резания, по которым определяются силы резания. Расчетный диаметр оправки по условиям жесткости увеличивается в 1,2-1,3 раза и согласуется с нормальным рядом диаметров. Высота шпоночного паза принимается по нормалям в зависимости от d. Толщина стенки с учетом напряжений, возникающих при термообработке, Т = 6-12 мм. Опыт проектирования фрез показывает, что = (1,6-2) с(; здесь меньший коэффициент принимается для больших диаметров. Высота зуба Н = h + Ki + г (где h - высота профиля зуба фрезы); для фрез с Y = О = Лд + (1 -2) мм; здесь йд - высота профиля детали, т. е. глубина фрезеруемой канавки, которая задана чертежом. У фрезы высота профиля зуба принимается на 1-2 мм больше высоты профиля детали с учетом неравномерности припуска и возможности фрезеррвания канавки немного большей глубины, когда в этом возникает необходимость. Величина спада затылка на толщине зуба Ki = С Кг, где С - коэффициент, учитывающий длину затылования до места выхода резца из соприкосновения с ножкой фрезы, С = 0,8; Kz - величина затылования, отнесённая к одному окружному шагу зубьев фрезы: K. = iga, 4 Иноземцев Г. Г.  ным профилем Рофи-ем. - с иесимметрич- где 2 - ЧИСЛО зубьев фрезы; D - искомый диаметр фрезы; в данном , случае можно принимать D = Di+ + 2/1 + 2г + (48) мм; г - радиус закругления дна впадины; он принимается 2-5 мм или его можно ориентировочно определить из соотношения г - 1 я ~ 360° где 9i - центральный угол канавки, необходимый для выхода затыловочного инструмента, Эх = 8 - С9 = О, 29. Для фасонных фрез задний угол а = 12°. Расчетный диаметр фрезы округляется до нормального ряда диаметров. Фасонные фрезы изготовляют диаметром D = 40-120 мм через каждые 5 мм и Ь = 120-230 мм через 10-15 мм. Озотношение между диаметром фрезы D и диаметром оправки d приведено ниже. D, мм ..... 40-50 55-65 70-80 85-120 130-180 195-230 d, мм...... 16 22 27 32 40 50 г......, . 18-14 14-12 12 Ш 9 8 Приведенная методика расчета диаметра фрезы является неточной, задача не имеет определенного решения. Поэтому практически можно поступать так; задаться диаметром фрезы и соответствующим диаметром оправки. Затем проверить, чтобы толщина стенки Т была не менее б-12 мм. Число зубьев фрезы с увеличением диаметра, как правило, уменьшается. Так получается только для фасонных дисковых фрез с за- . тылованными зубьями. Это объясняется тем, что обычно такие фрезы имеют большую высоту профиля и ее изменение не прямо пропорционально изменению диаметра фрезы. С увеличением диаметра высота профиля увеличивается более интенсивно. Поэтому в такой же степени увеличивается толщина зуба, ширина канавки для размещения стружки и выхода затыловочного резца и шлифовального круга, а следовательно, и шаг между зубьями. Однако для неглубоких канавок изделия, а следовательно, и для фрез с невысоким профилем число зубьев увеличивается с увеличением диаметра фрезы. Толщину зубьев принимают (0,81) Я. С учетом сказанного размеры канавки определяются ее углом. Угол впадины ifi равен 18, 22, 25 и Ж. Ширина фрезы принимается равной или на 0,5-1 мм больше ширины фрезеруемой канавки. Формы впадин у дисковых фасонных фрез показаны на рис. 5.19. Профиль зубьев фрезы. Определение профиля зубьев дисковых фасонных фрез является одной из главных и сложных задач проектн- рования инструмента. Профиль зубьев определяется в осевой плоскости фрезы. Он представляет собой кривую сечения затылованной поверхности зуба фрезы осевой плоскостью. В этой плоскости производится установка затыловочного резца при изготовлении задней поверхности зубьев и шаблона для контроля профиля зубьев фрезы. Однако производящими являются режущие кромки, которые в относительном движении сйразуют поверхность канавки детали. Режущие - кромки, являясь образующими затылованных поверхностей, всегда лежат на исходной инструментальной поверхности. Исходная инструментальная поверхность является первичной, которая образуется в данном случае вращением контактной линии вокруг оси фрезы. Исходная инструментальная поверхность скользит по поверхности канавки. В относительном движении она является огибающей к ряду последовательных положений поверхности канавки. Режущая кромка лежит в плоскости передней поверхности зубьев фрезы. Она принадлежит одновременно исходной и затылованной поверхностям. Профиль зубьев по передней поверхности, т. е. линия режущей кромки, будет совпадать с осевым профилем исходной и затылованной поверхностей, если п)едний угол 7 = 0. Если же у = О, то профиль зубьев фрезы отличается от профиля исходной инструментальной поверхности и от линии режущих кромок. Для прямых канавок профиль исходной инструментальной поверхности такой же, как и профиль канавок в их нормальном сечении. Для винтовых канавок этого соответствия нет. Общей образующей яоверхиости винтовой канавки и исходной поверхности инструмента является характеристика, которая представляет собой пространственную кривую. Профиль зубьев фрезы может совпадать и может отличаться от профиля обрабатываемой канавки. При обработке прямых канавок профиль зубьев фрезы такой же, как и фасонный профиль канавки, если передний угол инструмента равен нулю. Профиль зубьев фрезы отличается от профиля прямых канавок, если передний угол инструмента не равен нулю. Профиль зубъев фрезы всегда будет отличаться от профиля канавок, если они винтовые, при любом значении переднего угла. В первом случае профиль фрезы не рассчитьшается, он принимается таким же, как профиль канавки детали. Если канавки прямые и их обрабатывают дисковыми фрезами, имеющими положительный передний угол, то необходимый профиль зубьев инструмента можно определить, применив способ коррек-ционных расчетов. По этому способу находится отклонение искомого профиля инструмента от профиля обрабатьшаемой канавки или от профиля исходной инструментальной поверхности. Эти отклонения являются необходимыми для правильной сйработки заданной фасонной поверхности детали. На рис. 5.20 показана расчетная схема фрезы с у > 0. За счет переднего и заднего углов высота профиля зуба фрезы уменьшается на Акф.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |