|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44

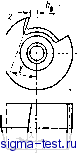

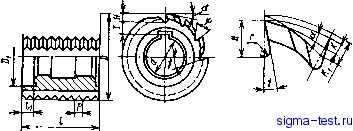

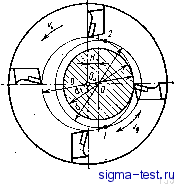

Рис. 6.20. Конструкция я геометрия круглой гребенки гребенкодержатель 2, в пазах которого закреплены кулачки 3. Кулачки под действием пружин расходятся и упираются в скосы патрона. Круглая гребенка 5 устанавливается на двухступенчатое зубчатое колесо 4, имеющее число зубьев и ц, которое закреплено на кулачке. G помощью этого механизма режущие кромки гребенки устанавливаются в нужное положение относительно оси обрабатываемой детали. Окончательно гребенка зарепляется на кулачке винтом 6. Регулирование гребенок на размер пронзводнтвя путем их перемещения вместе с кулачками в радиальном направлении. Головка имеет внутренний упор или внешний с вилкой, входящей в выточки патрона, с помощью которого после нарезания резьбы гребенки расходятся, и головка возвращается в исходное положение. Самооткрывающнеся винторезные головки с круглыми гребенками выпускаются инструментальным заводом Фрезер пяти типов ЖА-5КА (вращающиеся) для диаметров резьб от 4 до 60 мм и типа 1К-бК (невращающиеся) для тех же диаметров резьб. Круглая гребенка подобна круглому фасонному резцу с резьбовым профилем. Для образования заднего угла центр ее устанавливается выше центра заготовки на величину Ло = 0,9 мм для головок типов 1К и 2К и = 1,5 мм для типов ЗК-5К. Круглая гребенка и ее геометрия показаны на рис. 6.20. Для различных типов головок диаметр гребенки D равен 24,34-59, 19 мм; длина /= 12,5-1-20 мм; число зубьев в отверстии для установки на шестерню кулачка г равна 22, 23, 27. Все другие ее размеры также определены ГОСТ 21761-76. Гребенка имеет резьбу с кольцевыми витками. Передняя поверхность затачивается под углом Я, к оси плашки. Для резьб с шагом 0,4-1,25 мм угол X - ]° 30, а с шагом 1,5-4 мы К = Г. На кулачке имеются плоские скосы, и гребенка уотанавлнваетвя на них наклонно под углом подъема нарезаемой резьбы так, чтобы витки гребенки совпадали с витками резьбы изделия. Для этой же цели каждая гребенка относительно другой смещена в осевом направлении на 1/4 шага резьбы. Это достигается за счет вмещения шага от опорногсГторца гребенок. Вследствие наклонной установки шаг между витками гребенки уменьшается. Он равен нормальному шагу резьбы детали, т. е. ftp = Рп - Р COS т, где т - угол подъема резьбы винта. Режущая часть гребенки по наружному диаметру делается в виде усеченного конуса. В зависимости от обрабатываемого материала угол наклона режущей части (р = 15, 20 и 30°. При нарезании резьбы в упор ф = 45°; меньшие значения ф принимают для более твердых и прочных материалов, 130 Дно канавки гребенок наклонено под углом р = 12°. Это необходимо для увеличения площади сечения канавки на режущей части с целью более свободного размещения стружки, а также для лучшего ее отвода в направлении подачи. Вследствие наклонной установки гребенки передняя поверх-, ность наклонена к оси детали под углом т. Кроме того, передняя поверхность затачивается под углом наклона к оси гребенки. Суммарный угол наклона передней поверхности к оси детали со = = т -f- Я.. Экспериментально установлено, что от угла %, а следовательно, н от угла 0) существенно зависят углы резания, точность и шероховатость нарезаемой резьбы винта. Для повышения точности и снижения шероховатости обработанной поверхности резьбы вершина первого калибрующего зуба гребенки устанавливается выше центра заготовки из стали на 0,05- 0,2 мм для резьбы диаметром 8-42 мм. Более точно это превышение определяется экспериментальным путем. В результате наклона передней поверхности гребенки к осн заготовки под углом со режущие кромки вдоль гребенки располагаются с разным превышением к оси детали. Наибольшее превышение будет у последнего калибрующего зуба, наименьшее - у первого режущего зуба, которое может быть даже отрицательным, т. е. располагаться ниже оси детали. Вследствие этого на режущей части передний угол уменьшится, а задний увеличится по сравнению с углами на первом калибрующем зубе гребенки. На других калибрующих аубьях произойдет обратное изменение углов у и а. Вследствие превышения размера калибрующих зубьев над центром заготовки их режущие кромки и боковые поверхности витков гребенки несколько отходят от поверхновтн резьбы, ие трутся об нее и не портят окончательно сформированную резьбу детали. Кроме профилирующего, остальные калибрующие зубья выполняют роль ведущей гайки, обеспечивают самозатягивание гребенок и служат резервом для постепенного перевода их в режущие. РЕЗЬБОНАРЕЗНЫЕ ФРЕЗЫ Такие фрезы имеют две разновидности: дисковые и цилиндрические гребенчатые. Дисковые фрезы служат для нарезания резьбы с крупным шагом и большой длины, в частности, трапецеидальных резьб и червяков. Цилиндрические гребенчатые фрезы применяют в основном для нарезания остроугольных коротких резьб, т. е. крепежных. Метод фрезерования резьбы гребенчатыми фрезами достаточно эффективен в серийном и массовом производстве вследствие высокой производительности. Процесс осуществляется на специальных резь-бофрезерных станках. Ось фрезы устанавливается параллельно оси заготовки. Обрабатываемая деталь совершает винтовое движение - за один оборот она перемещается вдоль оси на один шаг резьбы. Фреза вращается с определенной скоростью резания и имеет радиальное перемещение для врезания в заготовку на глубину профиля. б* 131 ШШтт  Рис. 6.21. Цилиндрическая гребенчатая резьбовая фреза Это движение производится примерно за 1/4 оборота заготовки. Таким образом, для полного нарезания резьбы заготовка совершает 1,25 оборота. Соотношение между скоростью резания и движением подачи, т. е. между частотой вращения фрезы и детали, определяется формулой % = (6.6) где д - частота вращения обрабатываемой детали, мин Пф - . частота вращения фрезы, мин - подача заготовки на один зуб фрезы, мм/об; г - число торцовых зубьев фрезы; d. - средний диаметр резьбы детали, мм. Гребенчатые фрезы делают из быстрорежущей стали и твердого сплава, поэтому частота их вращения определяется из допустимой скорости резания. Для быстрорежущих фрез и = 25-=-30 м/мин, для твердосплавных v == 60-J-120 м/мин. Подача на зуб фрезы принимается от 0,03 до 0,15 мм с учетом обрабатываемого материала и качества нарезаемой резьбы. Гребенчатыми фрезами нарезают наружные и внутренние резьбы. Фрезы бывают насадные и концевые с коническим хвостовиком. Насадные делают диаметром D = 32-т-100 мм, концевые D = 10-=-32 мм. На рис. 6.21 показана гребенчатая резьбовая фреза. Основными элементами ее являются: наружный диаметр, диаметр отверстия под оправку, длина фрезы, число зубьев, форма и размеры канавок, геометрия режущих зубьев. Диаметр фрезы определяется так же, как и для других типов цилиндрических фрез. Расчетные наружные диаметры фрезы и соответствующие диаметры оправки округляются и подчиняются нормальному ряду. Соотношение между наружными диаметрами D фрез и диаметрами оправок d следующее: D, мм............... 32 36 40 50 63 80 100 d, мм . . . ............ 13 16 16 22 32 40 50 Длина фрезы на 2-3 шага больше длины резьбы на детали, и на 1,25Р длина увеличивается за счет осевого перемещения детали для полного ее нарезания. Кроме того, е обеих или в одной стороны удаляются неполные витки. Стандартные длины фрез: для насадных 16-100 мм, для концевых 10-50 мм. 132 Зубья фрез затылованы. Число торцовых зубьев (гребенок) г = 1,75/D. Гребенчатые фрезы проектируются с прямыми И винтовыми стружечными канавками, имеющими угол наклона w = 5-15°. Винтовые канавки повышают плавность фрезерования, но в этом случае на боковых режущих кромках создаются разные передние углы. С одной стороны зуба он положительный, с другой - отрицательный. Условия резания от этого несколько ухудшаются. Угол впадины ф = 30-45°. Такой угол необходим для того, чтобы обеспечить достаточный объем канавки для размещения стружки и улучшить условия для выхода шлифовального круга при затыловании. Фрезы затачиваются с разным передним углом в зависимости от обрабатываемого материала. При обработке твердых сталей и хрупких сплавов 7 = 0, для сталей средней твердости и титановых сплавов 7 = 3-5°, для мягких сталей и легких цветных металлов 7 = = 10-15°. Задний угол зубьев принимается равным 8-12°, и создается он затылованием. Наличие положительного переднего и заднего углов вызывает искажение профиля. Поэтому для фрезерования более точной резьбы профиль зубьев фрезы необходимо корректировать так же, как для дисковых фасонных фрез. Гребенчатые резьбовые фрезы выполняют из быстрорежущей стали и твердых сплавов. Рабочую часть фрез малого диаметра изго-товля.ют из твердого сплава монолитной. Фрезы большого диаметра оснащают твердосплавными гребенками, которые напаиваются или же имеют механическое крепление в корпусе. Головки для скоростного фрезерования резьбы представляют собой инструмент сборной конструкции. В корпусе головки закрепляется от 2 до 12 резцов, оснащенных пластинками из твердых сплавов. Для фрезерования однозаходной резьбы резцы устанавливают в одной плоскости, перпендикулярной к оси заготовки, для двухзаходной - в двух плоскостях, смещенных в осевом направлении на шаг резьбы. В основном применяют головки для фрезерования наружных резьб с крупным шагом, большого диаметра и большой длины, например, на ходовых винтах. На рис. 6.22 показана схема головки и ее установка относительно заготовки. Оси головки и обрабатываемой детали параллельны. Центр головки 0 смещен относительно центра заготовки О на величину Я = / + 1 мм (где t - высота профиля нарезаемой резьбы), образуя эксцентриситет. Головка вращается со скоростью 100-400 м/мин вокруг заготовки. Кроме того, она имеет еще поступательное перемещение вдоль оси на Рис. 6.22. Схема головки для вихревого фрезерования резьбы  один шаг резьбы за один оборот заготовки. Обрабатываемая деталь может медленно враш,аться в ту и другую сторону. Чаще головка и заготовка вращаются в противоположные стороны, осуществляя процесс встречного фрезерования. Резцы плавно вступают в контакт с заготовкой в точке / и также плавно выходят из контакта в точке 2. Фрезерование производится за один рабочий ход на токарном станке, на суппорте которого устанавливается головка. Передний угол у у резцов небольшой у = О-6°, задний угол а = 6-8°. Если у ф О, то при необходимости профиль резцов можно корректировать. Этим методом обрабатывается резьба невысокой степени точности 8g. Метод весьма эффективен в крупносерийном и массовом производствах. Производительность обработки повышается в 2,5-3 раза по сравнению с обычным резьбофрезерованием. В массовом и крупносерийном производствах резьбовых деталей широко применяется высокопроизводительный процесс накатывания резьбы. Для накатывания наружной резьбы применяют плашки, ролики, резьбонакатные головки, для внутренней - ролики, головки и бесстружечные метчики 120, 22]. ИНСТРУМЕНТЫ, РАБОТАЮЩИЕ МЕТОДОМ ОГИБАНИЯ НАЗНАЧЕНИЕ И РАЗНОВИДНОСТИ ИНСТРУМЕНТОВ Методом обкатывания, а в более общем случае методом огибания, кроме зубчатых колес с эвольвентным профилем, обрабатывается и ряд других деталей, имеющих сложный фасонный профиль. Детали цилиндрические: зубчатые колеса циклоидального профиля, зубчатые колеса для цепей, храповые зубчатые колеса, шлицевые валы, многогранники, кулачки, винтовые поверхности тел вращения и др. Инструменты, работающие этим методом, разделяются на четыре основных вида: червячные фрезы, долбяки, обкаточные резцы и фрезы дисковые и пальцевые, а также дисковые шлифовальные круги фасонного профиля. Первые три вида работают методом обкаточного огибания, последние - методом бесцентроидного (без обкаточного) огибания. Методика профилирования дисковых инструментов фасонного профиля, работающих методом бесцентроидного огибания, рассмотрена в гл. 5. Ниже рассмотрим вопросы проектирования инструментов, работающих методом обкаточного огибания. В машиностроении и приборостроении из таких инструментов наиболее часто применяют червячные фрезы для обработки указанных деталей. СУЩНОСТЬ МЕТОДА ОБКАТОЧНОГО ОГИБАНИЯ В процессе резания инструмент и заготовка совершают определенные движения, соответствующие принятой схеме обработки. В результате этого обработанная поверхность детали занимает относительно инструмента ряд последовательных положений. Профиль детали образуется в результате огибания его режущими кромками инструмента при качении без скольжения центроиды (начальной прямой или окружности) инструмента по центроиде (начальной окружности) обрабатываемой детали. Эти центроиды не материальные, а воображаемые. Их взаимное качение обеспечивается кинематикой станка. На рис. 7.1 показано образование профиля зубьев рейки 2 зубьями колеса / при качении его начальной окружности радиуса R, по начальной прямой рейки р-р. Из рис. 7.1 видно, что к ряду последовательных положений профиля зубьев колеса можно провести огибающую кривую, которая образует необходимый профиль рейки. Профили зубьев сопряженных колес, в данном случае колеса

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |