|

|

|

|

Навигация

Популярное

|

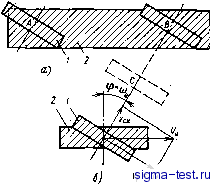

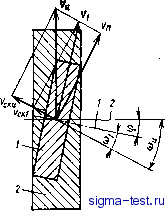

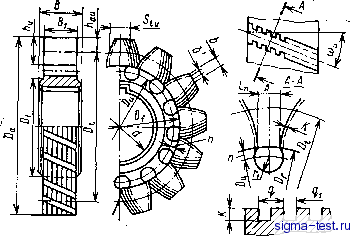

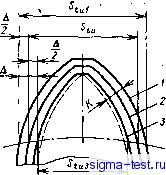

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 [ 33 ] 34 35 36 37 38 39 40 41 42 43 44 долбяков работает по разделенной дифференцированной схеме резания. Нижний долбяк выполняет черновую работу, верхний - чистовую, окончательную. Оптимальная схема дифференцирования и оптимальные параметры срезаемого слоя каждым долбяком комплекта определяются на основе теоретических и экспериментальных исследований процесса. Стойкость комплектных долбяков увеличивается в 2-2,5 раза, производительность процесса повышается в 1,5-2 раза. Снижается шероховатость обработанной поверхности в настоящее время делают твердосплавные долбяки модулем до 5 мм, которые шлифуют алмазными кругами. Их производительность в 2-3 раза выше производительности долбяков из быстрорежущей стали. Допуски на долбяки. Зуборезные долбяки являются наиболее точными инструментами. По ГОСТ 9323-79 дисковые и чашечные прямозубые долбяки изготовляют трех классов точности АА, А и В. Долбяки класса точности АА предназначены для нарезания колес б-й степени точности, а классов А и В - соответственно для колес 7-й и 8-й степени точности. Предъявляются высокие требования к точности базовых поверхностей долбяков: допуск на отверстие 0,005 мм, допуск на отклонение от перпендикулярности опорного торца к оси отверстия 0,003- 0,005 мм. Базовые поверхности доводятся до параметра шероховатости поверхности Ra = 0,16 мкм, а передняя и задняя поверхности зубьев Rz = 1,6 мкм. В таблицах указанных стандартов даны нормы точности на различные элементы в зависимости от точности долбяков и модуля. Например, по указанному стандарту для долбяков т = 1-5-12 мм класса точности А А накопленная погрешность окружного шага /ро = 9-4-14 мкм; разность соседних окружных шагов / о = 3-5-5 мкм; радиальное биение зубчатого венца fro = 12-4-20 мкм; погрешность профиля нефланкированного участка ff = 3-4-6 мкм; отклонение от параллельности опорных поверхностей = 3-4-6 мкм; отклонение от перпендикулярности внешней опорной поверхности к поверхности посадочного отверстия fy = 3-н5 мкм; торцовое биение передней поверхности fy, = 12-4-20 мкм; биение окружности вершин зубьев frrao = 10-4-20 мкм; отклонение переднего угла fa = ±5; отклонение заднего угла fah = ±3. Для отделочной обработки зубьев цилиндрических колес применяют шеверы и абразивные инструменты. Кроме того, существуют такие процессы, как приработка, гидроабразивная обработка, электрическое полирование и др., которые главным образом повышают качество поверхностей зубьев колес. ШЕВЕРЫ Шеверы - это сложные зуборезные инструменты, применяемые для чистовой, отделочной обработки прямозубых и косозубых цилиндрических колес как наружного, так и внутреннего зацепления. Они повышают точность и снижают шероховатость обрабатываемой  Рис. 8.43. Схема шевингования: а - шевер-рейка; б - шевер-шестерня поверхности. Шеверы бывают реечные, дисковые и червячные. Наибольшее распространение имеют дисковые шеверы в виде шестерни с винтовыми зубьями. Сущность и кинематика процесса шевингования состоит в использовании скольжения зубьев шевера вдоль зубьев колеса для срезания с обрабатываемой поверхности тонких волосообразных стружек. На рис. 8.43, а показано движение зубчатого колеса 1 относительно косозубой рейки 2. Перемещение колеса из положения А в конечное положение В складывается из двух движений: качения начальной окружности колеса по начальной прямой рейки из положения А в положение С и его перемещения из положения С в положение В, которое вызывает скольжение зубьев колеса относительно зубьев рейки, в результате чего образуется движение резания. На рис. 8.43, б показана схема шевингования зубчатого колеса шевером-шестерней. В принципе здесь относительные движения те же, что и в предыдущем случае. Так как оси шевера и колеса скрещиваются, то в этом случае также возникает скольжение зубьев колеса относительно зубьев шевера. Для прямозубого колеса угол скрещивания осей ф равен углу наклона зубьев шевера соц. В процессе работы шевер и зубчатое колесо находятся в беззазорном зацеплении. Шевер вращается от отдельного привода со скоростью и = 120-4-140 м/мин, а обрабатываемое колесо увлекается шевером. Его устанавливают на оправке, которая свободно вращается в центрах бабок стола. Стол имеет возвратно-поступательное продольное перемещение для осевой подачи колеса относительно шевера. Осевое перемещение колеса вызывается необходимостью обработки профиля по всей.длине зуба. Процесс шевингования происходит зацеплением двух винтовых колес с перекрещивающимися осями. Контакт между зубьями шевера и колеса теоретически является точечным, а практически имеется зона, пятно контакта. Если бы процесс шевингования происходил без осевой подачи, то точка контакта в обкаточном движении перемещалась бы по пространственной линии профилирования (зацепления) только по высоте профиля зуба. Чтобы обработать всю боковую поверхность зуба, необходимо линию контакта переместить вдоль зуба. Это означает, что обрабатываемое колесо надо перемещать вдоль его оси относительно шевера, т. е. необходимо иметь осевую подачу заготовки. После каждого двойного хода стола происходит радиальная подача, т. е. сближение осей шевера и колеса до тех пор, пока не будет обработано колесо, т. е. пока толщина зуба  Рнс. 8.44. Кинематика процесса шевингования; / - колесо; 2 - шевер колеса не станет равна необходимой. Радиальная подача 0,01-0,02 мм/дв. ход; припуск под шевингование на толщину зуба = 0,035m. Для средних модулей шевер давит на заготовку с силой 2-2,3 кН. Применяется охлаждающая жидкость при шевинговании стальных колес-сульфофрезол, чугунных колес - керосин. Шевингование повышает точность зубчатых колес в среднем на одну степень. Исправляются погрешности по профилю зуба, шагу, направлению . зубьев и биению зубчатого венца. Шероховатость поверхности снижается с Rz = 20 до Ra = 0,63 мкм. Отделочная обработка зубчатых колес шевингованием является высокопроизводительным процессом. Дисковые шеверы имеют большую долговечность. Их стойкость между переточками составляет 10-15 тыс. обработанных колес. Шевер допускает четыре-пять переточек. Таким образом, его долговечность, т. е. общий срок службы равен времени обработки 40- 75 тыс. деталей. На рис. 8.44 показаны кинематические параметры процесса шевингования. Схема соответствует общему случаю, когда шевер и колесо имеют винтовые зубья с углами наклона а и Ось шевера относительно оси колеса устанавливается под углом скрещивания ф = сй ± ©i, (8.7!) где ()) , щ - угол наклона зубьев соответственно шевера и колеса к их осям. Знак + берется при одноименном направлении зубьев шевера и колеса, знак - при разноименных. Для косозубых правозаходных колес обычно принимают лево-заходный шевер, для левозаходных и прямозубых колес - право-заходный. Угол скрещивания ср является очень важным параметром. Чем больше ф, тем лучше режущие свойства шевера, так как увеличивается скорость скольжения зубьев шевера относительно зубьев колеса, а следовательно, и скорость резания. Вместе с тем уменьшается зона касания сопряженных поверхностей и ослабляется направляющее действие шевера. Это вредно отражается на работе инструмента, увеличивается сила перемещения заготовки вдоль оси, могут возникнуть вибрации. В результате понижаются стойкость инструмента, точность и качество обработки. С другой стороны, чем меньше ф, тем хуже режущие свойства инструмента, и при ф = О скольжения нет, процесс резания прекра- щается. В результате обкаточного движения под нагрузкой происходит вдавливание зубьев шевера в зубья колеса, что создает наклеп. Кроме того, чем меньше ф, тем больше требуется времени на обработку зубьев колеса. Исследования этого процесса показали, что для зубчатых колес одинарных, без буртиков, оптимальные значения угла скрещивания ф находятся в пределах 10-20°. Лучшие результаты работы дают шеверы, имеющие ф = 15°. При этом значении ф скорость резания Орез = 35-45 м/мин. Окружная скорость шевера и задается в пределах 120-140 м/мин. Тогда окружная скорость колеса = v cos ф. Скорость, нормальная к зубу шевера и колеса в момент контакта, v = vcosa. Скорость вдоль зуба шевера ск.и = и81П(й. Скорость вдоль зуба колеса cKi = iiSin(Oi. Скорость скольжения зубьев шевера относительно зубьев колеса, т. е. скорость резания tpe3=tck.h±fckl- (8.72) Здесь также знак + справедлив при одноименном направлении винтового хода зубьев инструмента и заготовки, знак - при разноименном. Конструктивные параметры шевера. Шеверы, так же как и зуборезные долбяки, проектируются или для обработки колес с одним определенным числом зубьев, или для обработки колес с различным числом зубьев. На шеверы общего назначения среднего модуля имеется ГОСТ 8570-80Е, а на шеверы мелкого модуля 0,1-1 мм- ГОСТ 10222-81Е, в которых определены основные размеры. Исходными данными для проектирования шевера являются все необходимые размеры обрабатываемого колеса в нормальном к зубу сечении. Дисковый шевер представляет собой цилиндрическое колесо с винтовыми зубьями, на боковых поверхностях которых прорезаны канавки и образованы режущие кромки (рис. 8.45). Обрабатывает он в общем случае тоже цилиндрическое колесо с винтовыми зубьями. Оси шевера и колеса скрещиваются при обработке. Из теории зубчатых зацеплений известно, что винтовые или косозубые колеса будут между собой сцепляться правильно, если каждое из них имеет правильное зацепление с одной и той же вспомогательной зубчатой рейкой. Поэтому у сопряженных косозубых колес должны быть равны основные шаги, окружные шаги на делительном диаметре, модули и углы профиля в нормальном сечении. Исходя из этого будем иметь  Рнс. 8.45. Конструктивные параметры дискового шевера ои = Ро, Рпн = Рп, пи = гпп, и = а, здесь без индекса и - параметры зуба колеса, с индексом и обозначены параметры зуба шевера. Тогда в торцовом сечении шевера tg cct = tg a /cos (o Pi = P Jcos (o , = mjcos . Угол наклона зубьев шевера к его оси, как видно из уравнения (8.71), Принимая оптимальное значение угла скрещивания осей ф = 15° и зная угол наклона зубьев колеса щ, находим по этому соотношению значение ю . Во избежание трудностей шлифования профиля зубьев шевера величину (1) желательно иметь не более 30°. Стандартные шеверы имеют и = 0; 5; 15°. При угле скрещивания ф = 15° для шеверов, обрабатывающих прямозубые колеса, и = 15°. Если зубчатое колесоимеет угол наклона зубьев о), = 15°, то (а =0°. Число зубьев шевера. Числом зубьев шевера z задаются. Оно должно быть по возможности больше числа зубьев обрабатываемого колеса, не должно быть кратным ему, и лучше, если оно будет простым числом, т. е. таким, которое делится только само на себя. Это позволяет более равномерно распределять возможные погрешности инструмента (погрешности по шагу, профилю, углу наклона, биению и др.) на все зубья обрабатываемого колеса. Для шеверов общего назначения ГОСТ предусматривает Za = 83 для m = 2 мм; г = 53 для m = 3 мм; zh =41 для m = 4 мм; г = 27 для m = 6 мм. Для мелкомодульных шеверов число зубьев образуется из нескольких множителей. Так, для m = 0,5 мм = 2-2-43 = 172; для т = 0,8 мм ги = 2-53 = 106.  Рис. 8.46. Изменение толщины зуба при переточке шевера: / - контур нового шевера; 2 - контур номинального (расчетного) шевера: 3 - контур окончательно сточенного шевера Диаметры делительной и основной окружностей шевера в торцовом сечении: D, = m, z ; D,==D,cosa ,. Делительный диаметр шевера должен удовлетворять следующим требованиям: наибольшему наружному диаметру шевера, который допускается данным зубошевинговальным станком; возможности обработки зубчатых колес минимального диаметра с imin* когда получается наименьшее межцентровое расстояние, допускаемое данным станком, т. е. Лщ < 0,5 (d + D), где d - делительный диаметр обрабатываемого колеса, имеющий Zn,i ; следует учитывать и наличие эвольвентных копиров для шлифования профиля зубьев шевера. С учетом этого для шеверов общего назначения определены следующие номинальные делительные диаметры в зависимости от м.о-дуДя и модели шевинговального станка: = 85 мм для т = \-~ 1,5 мм на станках 5714; = 180 мм для т = 1,25-ь-б мм на станках 571; Dt = 240 мм для т = 2-~8 мм на станках 5715. Общая ширина шевера с буртиками небольшая: Б = 16 мм для D, = 85 мм; Б == 20 мм для D, = 180 мм; S = 25 мм для = = 240 мм. Рабочая ширина шевера без буртиков В, = В - (1 ~2) мм. Дийметр отверстия у шеверов назначают в зависимости от диаметра посадочной части шпинделя станка: d = 31,743 мм для шеверов с D( = 85 мм; d = 63,5 мм для шеверов с = 180--240 мм. Допуск на погрешность изготовления отверстия -f0,005 мм. Размеры зубьев шевера изменяются по мере переточки. Зубья перетачиваются по всему профилю с каждой стороны на А (0,4-г-0,5) К. Общий припуск на перешлифовку профиля по толщине зуба на делительном диаметре равен 2А (рис. 8.46). Для модуля m = 2-6 мм припуск на сторону для перешлифовки зубьев шевера А == 0,254-0,4 мм. При каждой перешлифовке снимается слой 0,05-0,07 мм на сторону. Таким образом, число перешлифовок будет не менее четырех. Номинальная толщина зуба шевера по дуге делительной окружности (после переточки А по толщине зуба) где AS - величина обязательного утонения зуба колеса. Толщина зуба нового шевера ui == + А-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |