|

|

|

|

Навигация

Популярное

|

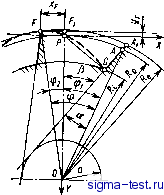

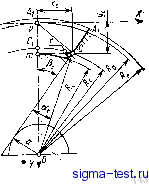

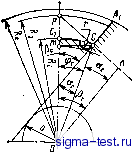

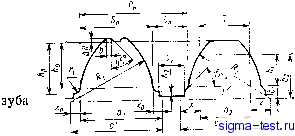

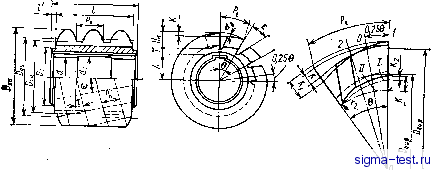

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44  Рис. 7,7. К определению радиуса начальной окружности Ro валика первое уравнение системы (7.10) а\ + Щ - Щ. Отсюда находим Oi == = R1 - bl. Подставляя во второе уравнение системы (7.10), находим Ь и затем из нижнего уравнения определяем Ri. Расчетная кривая профиля заменяется одной окружностью, если высота шлица сравнительно небольшая, когда h/Ro < 0,12. Если высота шлица больше этого значения, то для уменьшения погрешности замена расчетной кривой производится двумя плавно сопряженными дугами окружности. В этом случае на расчетной кривой профиля берутся еще две точки, одна между Р и К и вторая посередине отрезка К -п. Радиус начальной окружности шлицевого валика должен. быть вполне определенным и находиться из условия, при котором длина линии профилирования должна быть наибольшая. Это будет тогда, когда линия профилирования касается наружной окружности валика или пересекает ее в точке своего перегиба. На рис. 7.7 точка F, лежащая на наружной окружности валика, является в то же время и точкой перегиба линии профилирования. При максимальной длине линии профилирования угол контакта сопряженных профилей Ф = ф1 Фа является также наибольшим. Чтобы найти точку перегиба, необходимо уравнение линии профилирования продифференцировать по угловому параметру р и приравнять нулю, т. е. надо, чтобы в точке перегиба F касательная к линии профилирования была параллельна оси X, а тангенс угла наклона касательной в этой точке был равен нулю. Из уравнения (7.5) имеем dy/df> = 2Ro sin р cos р - а cos р = 0. Разделив на cos р, будем иметь sinp = ; cosp = /b=:iII?p = Подставив это значение р в уравнение (7.5), получим нату Хр и Ур точки перегиба линии профилирования Отсюда коорди- Из рис. 7.7 видно, что RI = хр + (/? + Ур) или с учетом знаков /? = (-Х,) + {R, - у,)\ Подставив сюда значения Хр и ур, после некоторого преобразования получим где R, == Re (7.11) где =- срасч, грасч - Remay. - mln, mln - НаИМСНЬШИЙ размер фаски или радиуса закругления наружного диаметра шлицевого валика; а = 0,55, В - ширина шлица. Для расчета нешлифованных валиков Bp = fimin + 0,256 и для валиков со шлифованными шлицами Bp = Втп + 0,256 -f Д, где 6 - допуск на ширину шлица; А - припуск под шлифовку шлица. Полезная высота шлица и переходные кривые. Червячная фреза без модификации зуба не может полностью обработать прямолинейный профиль шлица до внутреннего диаметра. У валиков без канавок в основании шлица образуется криволинейный участок - переходная кривая. В результате полезная высота шлица уменьшается. Чтобы шлиц полностью обработать прямолинейно, зуб фрезы должен быть изменен-увеличен по высоте за счет образования уголовки выступов, так называемых усиков . Но в этом случае переходная кривая образуется в теле валика в виде канавки. Эти переходные кривые можно аппроксимировать радиусом г. Величина радиуса зависит от размеров шлицевого валика и характеристик линии профилирования. Рассмотрим решение поставленной задачи для шлицевых валиков обоих типов. f Шлицевые валики без канавок. На рис. 7.8 приведена схема для определения радиуса переходной кривой г и полезной высоты AiC щлица для валиков без канавок. Чтобы не было подрезания ножки шлица и зуб фрезы не перерезал внутреннюю окружность валика Ru головка зуба фрезы не должна опускаться ниже точки т, т. е. должна касаться внутренней окружности валика. В этом случае полезная высота шлица, имеющего прямолинейный участок, будет AiQ = = AiCi. Полезная высота шлица уменьшится на Ci/n = г, т. е.~на высоту переходной кривой. Здесь С - нижняя точка шлица, которая обрабатывается фрезой методом огибания. Следовательно, начало переходной кривой и рабочая высота шлица определяются линией профилирования, так как точка С принадлежит ей. Итак, полезная, или рабочая, высота шлица ЛС = hp = h - Ah, где h - полная высота шлица валика, h = Rg - Ru Ah - высота переходной кривой. Из рисунка видно, что Ah - ~ Citn = Rc - Ri- Из треугольника Рис. 7.8. Переходная кривая для валика без канавок   Рис. 7.9. Шлицевой валик с канавкой ОтС имеем Rc = Vxl + Rh Абсцисса Хс находится из уравнения (7.5) линии профилирования. Для точки С Jfc==(i?oSlnPc-a) cosPc; yc=(i?oSlnpo -a)sinPc-Чтобы определить х, надо знать угол р. Этот угол можно найти из нижнего уравнения системы, задавшись ус- Ус = К = Ro - Ri-Тогда {Rq sin P(j - a) sin Pe = h, или Ro sin* Pe - a sin Pc - /lo = 0. Из этого квадратного уравнения sinp, = ±igl±ia. Подставив значение Рс в верхнее уравнение системы, находим Хс, а затем Rc, АЛ и ftp. Радиус переходной кривой г = A/i. Шлицевые валики с канавками. Если шлиц делается е полной высотой, то на внутреннем диаметре валика получатся канавки, а зубья фрезы должны иметь выступы (усики). Глубина канавки шлицевого валика или высота усиков фрезы А/г = С-т (рис. 7.9). Здесь - та нижняя точка, которая лежит на пересечении внутреннего диаметра валика с боковой стороной шлица и принадлежит линии профилирования. Из рисунка видно, что h = СхШ = Ri (1 - cos фс), р. где Фе==Рс - с. cos Рс =- cos а; здесь с--угол профиля шли-ца в точке С; sin ас = a/Rt. Подставив Фс в это соотношение, получим АЛ и г. ПАРАМЕТРЫ ПРОФИЛЯ ЗУБЬЕВ ФРЕЗЫ Параметры профиля фасонных червячных фрез определяются в нормальном сечении к виткам исходного червяка на диаметре или цилиндре, на котором расположена начальная прямая рейки зубьев фрезы. Будем называть его начальным цилиндром. Профиль зубьев фрезы в нормальном сечении принимается таким же, как и у инструментальной рейки. В основе инструментальной рейки лежит исходная рейка, правильно сопряженная с профилем обрабатываемой детали. Зубья фрезы не обрабатывают наружный диаметр валика. Поэтому зуб инструментальной рейки выше зуба исходной рейки на А/г для образования зазора по внутреннему диаметру фрезы в процессе обработки валика. Основные размеры профиля зубьев шлицевой червячной фрезы показаны на рис. 7.10. 144  Рис. 7.10. Профиль зубьев фрезы в нормальном сечеиии: / - начальная прямая рейки Высота фрезы без усиков до начальной прямой ho - Ro - Ri-Рабочая высота фрезы hp = ho + Г], где fi - радиус закругления вершин шлицев или фаски на них. В общем случае = R ~ Ro. Для фрез с усиками высота зуба увеличивается на высоту выступов АЛ, т. е. h = hp + A/i. Для выхода шлифовального круга и исключения резания кромками на внутреннем диаметре фрезы делают канавки шириной 4 = = / -и глубиной Ki = 1ч-3 мм, если они затылованы. На рис. 7.11 справа такие канавки обозначены цифрой 1. Если канавки фрезерованы, то их глубина равна К, где К - величина затылования; / - расстояние между зубьями фрезы по начальной прямой в нормальном сечении. Так как впадина между зубьями фрезы охватывает шлицы валика без зазора, то размер / равен длине дуги шлица по начальной окружности, т. е. / = 2Roa; здесь угол а в радианах, sin а = a/Ro- Шаг между зубьями фрезы в нормальном сечении р 2 /?о где п - число шлицев валика (п = 4-=-20). Начальная прямая рейка фрезы катится по начальной окружности валика без скольжения, поэтому нормальный шаг между зубьями фрезы будет равен окружному шагу по начальной окружности между шлицами вгалика. Тогда толщина зуба фрезы по начальной прямой Для контроля профиля зуба необходимо знать толщину зуба 5 в нескольких точках. Для этого задаются несколькими размерами Ь, точнее, hi. Пусть 6 = = + /i- Тогда S = C-2x; х = С-а; ауЩГЩ Затем получим S = 2YR\-bl -С, где С - расстояние между центрами радиусов Ri, С = % + Хо = = const, Хо = ai - Sn. Координаты центра Aj и Ь, а также радиус дуги, заменяющей окружность, находят по уравнению (7.10). Ширина усиков Ь = = 0,5-г-2 мм, а их высоты АЛ находит из ранее приведенного расчета. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ФРЕЗЫ Основными конструктивными элементами червячной фрезы являются: диаметры, длина, число зубьев, параметры их затылования, размеры, форма и направление канавок. Диаметр фрезы зависит от нормального шага, угла подъема витков исходного червяка на начальном цилиндре червяка или на начальной прямой рейки. Вследствие затылования зубьев диаметры фрезы уменьшаются по мере их переточки по передней поверхности. Поэтому для фрезы начальный цилиндр исходного червяка или начальная прямая рейки должны лежать в расчетном сечении фрезы О- О, повернутой относительно начального сечения О-1 на (0,2-0,25) 8, где 6 - угловой шаг торцовых зубьев фрезы (рис. 7. И). В этом случае погрешности затылования червячных фрез уменьшаются по мере переточки зубьев. На рис. 7.12 показана развертка червячной фрезы по диаметру начальной прямой в расчетном сечении. Угол подъема витков чер- вяка или зубьев фрезы в этом сечении tgT = -=;--. Обычно угол наклона канавок со = f, поэтому осевой шаг Рх = PJcos т. Подставив это выражение, получим 51пт= -. Угол т задают в пределах 3-7°, но не более 10°. Чем больше угол т, тем больше погрешности профиля при переточках. Тогда D - Наружный диаметр фрезы в расчетном сечении для фрез без усиков D p = Dj, p -f 2Ло и для фрез с усиками Оир = оир + -f 2ho + 2Ah. Диаметры новой фрезы в начальном сечении Яи=О.а. + 2-0,25Л; D, =Do,-j-0,5K; А = Ог , + 0,5Л:. В конечном сечении 0-2 (см. рис. 7.11) после окончательного ста-ивания зубьев все диаметры фрезы уменьшатся по сравнению

Рис. 7.11. Основные конструктивные параметры шлицевой червячной фрезы 146 Рнс. 7.12. К определению диаметра фрезы в расчетном сечении Рис. 7.13. Определение длины фрезы С диаметром в расчетном сечении на 0,5/(, где К - величина основного затылования. По ГОСТ 8027-60 шлицевые червячные фрезы изготовляют наружным диаметром D = 63-f-140 мм. Диаметр отверстия под оправку может быть рассчитан из условия прочности и достаточной жесткости оправки. Практически в зависимости от диаметра фрезы принимают d = (0,34-0,35) D. Расчетный диаметр отверстия должен быть подчинен нормальному ряду диаметров оправок, имеющему d, равный 22, 27, 32, 36, 40 мм. После определения диаметров и глубины канавки необходимо проверить толщину Г фрезы из условия прочности при термообработке. Это условие удовлетворяется, если Т = Ra - {А -f Я) 0,25d. Длина фрезы, находящаяся в контакте с обрабатываемым валиком (рис. 7.13), к = 2уЩ=\, Кроме того, добавляют один-два осевых шага на передвижку фрезы в процессе изнашивания зубьев и на срезание с торцов неполных витков. Поэтому рабочая длина фрезы / = /i -(- (1-н2) Р, а общая длина L - I -{ 21, где R и Ri - наружный и внутренний диаметры шлицевого валика; / - высота буртиков, равная 3-4 мм, которые делают для контроля биения фрезы на оправке. Диаметр буртиков Dl = (0,6-i-0,7) Da. Расчеты показывают, что общая длина фрезы Lf=0,8Dga. Стандартные фрезы имеют общую длину 50- 1 2 мм. Число зубьев фрезы должно быть наибольшим. Оно ограничивается размерами зубьев и канавок, условиями затылования и крепления зубьев или реек в сборных конструкциях. Стандартные шлицевые червячные фрезы для валов легкой серии имеют число зубьев z = 12, если диаметр фрезы Оеи = 704-80 мм, и 2и = 14 для = 90- 125 мм. Для валов средней и тяжелой серии г = 10 при = 63-н-90 мм и z = 12 при = IOO-t-140 мм. Фрезы со шлифованным профилем имеют двойное затылование зубьев, как показано на рис. 7.11. Сначала производится затылование резцом на величину спада затылка iCi 1,5/С. Затем после термо-

|

|||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |