|

|

|

|

Навигация

Популярное

|

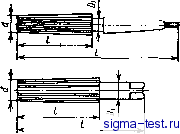

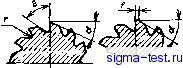

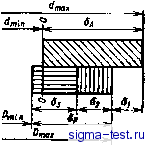

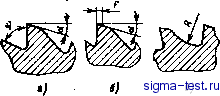

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 Кщс Морзе   Режущая Калибрующая част част  Рис. 3.13. Конические развертки Рнс. 3.14. Часгн и элементы цидмня-рической развертки тельной обработки имеет сравнительно большую конусность. В этом случае припуск под развертывание получается значительно неравномерным, имеющим наибольшую величину на большом диаметре отверстия. Для снятия основной части припуска первые развертки в комплекте являются черновыми. У инх режущие зубья ступенчатые, расположенные по винтовой линии. Чистовая развертка имеет прямые зубья, вершины которых расположены на конической поверхности. В зависимости от диаметра разверток число зубьев принимается 6-12. Передний угол у них равен нулю, а задний угол за ленточкой 6-8°. Ширина ленточки небольшая 0,12- 0,15 мм. По окружности зубья располагаются равномерно, так как в различных поперечных сечениях получаются разные диаметры развертки, что уменьшает возможность возникновения вибраций в процессе резания. Цилиндрические развертки имеют наибольшее применение в машиностроении и приборостроении. Независимо от конструктивных разновидностей режущие элементы у них почти одинаковы. На рис. 3.14 показаны основные части и элементы цельной цилиндрической развертки. Развертка состоит из рабочей части li, шейки /2 и хвостовика I3, который служит для закрепления развертки и выполняется цилиндрическим для разверток диаметром 1-9 мм или коническим в виде конуса Морзе 1-3 для разверток диаметром 10-32 мм. В последнем случае хвостовик может быть цилиндрическим, но с квадратным концом для захвата развертки в патроне. По ГОСТ 1672-80 развертки диаметром 25-50 мм изготовляют насадными цельными. Рабочая часть состоит из режущей части /4 н калибрующей части /5, которая, в свою очередь, имеет цилиндрический участок и участок с обратной конусностью Ig. Направляющий конус служит для предохранения от повреждения начала режущей части н облегчения попадания развертки в отверстие. Длина направляющего конуса принимается равной 1,5-3 мм, а конус имеет угол 2f = 90°. 46  Рис. 3.15. Схема расположения хопуека на диаметр раэвер тки: 6 - допуск на диаметр отверстия; вр - допуск на диаметр развертки; 6, - величина разбивки отверстия! 6j - допуск ва погрешность изготовления диаметра развертки; 6, - запас на изнашивание развертки Основными конструктивными элементами рабочей части развертки являются диаметр, длина соответствующих участков, угол заборного конуса, число и направление зубьев, размеры и форма стружечных канавок, а также геометрия зубьев. Диаметр развертки на цилиндрическом участке калибрующей части зависит от диаметра обработанного отверстия. При определении диаметра развертки необходимо учитывать разбивку отверстия разверткой, допуск на изготовление развертки, изнашивание развертки. На рис. 3.15 показана схема расположения допуска на диаметр развертки с учетом приведенных выше основных положений. Развертки разбивают отверстие, поэтому наибольший диаметр развертки делается меньше наибольшего диаметра отверстия. Разбивка зависит от многих факторов. На величину разбивки влияют диаметр отверстия, свойства обрабатываемого материала, режимы резания, род охлаждающей жидкости, конструктивные и геометрические элементы развертки, способ ее крепления, образование нароста и др. Одной из главных причин разбивки ивляется несовпадение оси развертки с осью шпинделя станка и с осью предварительно подготовленного отверстия, В некоторых случаях разбивка может быть отрицательной, например, при обработке деталей с тонкими стенками, а также при обработке вязких, пластичных металлов недостаточно острой разверткой. В таких случаях в результате упругого последствия обработанный диаметр отверстия получается меньше диаметра развертки. В случае положительной разбивки отверстия допуск 6i = 1/36 для отверстий 5-8-го квалнтета точности. Допуск на погрешность изгогговления диаметра разверток 8 также принимается равным 1/3 допуска на диаметр отверстия, т. е. = 1/36. После окончательного изнашивания диаметр перешлифованной развертки Dn должен быть меньше диаметра отверстия dmm. если происходит положительная разбивка отверстия. Запас на изнашивание развертки бз 0,66а при обработке отверстий 5-го ква-литета точности и 63 0,55бл при обработке отверстий 7-го квалнтета точности. Для отверстий 8-го квалитета точности 6э 0,45 6д. Диаметр развертки в начале режущей части (заборного конуса) делается меньше диаметра предварительно подготовленного отверстия на 0,3-0,4 припуска под развертывание. Это необходимо, чтобы обеспечить свободный вход и улучшить первоначальное направление развертки в отверстие. Диаметр в конце калибрующей части принимается меньше диаметра на цилиндрическом участке. В результате создается обратный конус. Опыт показывает, что обратная конусность уменьшает разбивку отверстия и снижает трение ленточек развертки об обработанную поверхность, а также облегчает обратный вывод ее из отверстия. Уменьшение диаметра к хвостовику делается на 0,010-0,015 мм для ручных и на 0,04-0,10 мм для машинных разверток. Вследствие незначительной конусности у ручных разверток уменьшение диаметра к хвостовику часто начинается сразу от режущей части. Длина рабочей части развертки li изменяется сравнительно в широких пределах. По ГОСТ 1672-80 и ГОСТ 11172-70 длина 1 (4-4-2) D, если диаметр развертки более 3 мм, ц (20-ь5) D для диаметров 0,1-3 мм. Вместе с тем экспериментальные исследования и производственные испытания показали, что так называемые дисковые развертки с короткой рабочей частью длиной / (0,l-f-0,3) D, имеют высокую точность обработки и низкую шероховатость поверхности отверстия. Они не имеют обратной конусности, но такие развертки обязательно требуют наличия передней направляющей цапфы. Длина режущей части зависит от припуска под обработку и угла заборного конуса 2ф. Половина этого угла - угол наклона режущей части - является углом в плане. Чем больше угол ф, тем при прочих равных условиях короче длина режущей части, тем меньше времени требуется на врезание развертки. Вместе с тем с увеличением ф увеличивается толщина срезаемого слоя и более интенсивно изнашиваются режущие зубья, возрастает осевая составляющая силы резания, затрудняется продвижение развертки и ухудшается ее первоначальное направление. Главный угол в плане ф принимается в зависимости от способа применения разверток, от качества обрабатываемого материала и от вида обрабатываемого отверстия. Например, для ручных разверток, чтобы преодолеть меньшую осевую силу, ф = 1-2° для всех обрабатываемых материалов. Для машинных разверток при обработке хрупких материалов ф = 3--5°, при обработке вязких материалов (сталей) ф = 12-i-15°. Для обработки глухих отверстий ф = 45-ь60° как для ручных, так и для машинных разверток. Поэтому в среднем длина режущей части 0,25/i для ручных разверток и /4 (0,2ч-0,1) /1 для машинных. Длина цилиндрического участка калибрующей части принимается равной (0,5-0,4) /1. Длина участка с обратной конусностью (0,250,5) li. Однако слишком большую длину обратного конуса делать нежелательно. Развертки, у которых длина обратного конуса на калибрующей части равна 3-5 мм, хорошо зарекомендовали себя в работе, особенно при развертывании коротких отверстий. Число и направление зубьев. У разверток число зубьев г делается больше, чем число зубьев у зенкеров, для того чтобы получить отверстие более высокой точности и низкой шероховатости, и принимается 6-14 в зависимости от диаметра. 48 Для машинных и ручных цельных разверток диаметром 3-50 мм ориентировочно 2 = 1,5 ]/ D -f (2ч-4), для машинных сборной конструкции 2 = l,2i/D. В последнем случае число зубьев уменьшается из условия их размещения в корпусе, т. е. в зависимости от дополнительного пространства, занимаемого элементами крепления зубьев клиньями. Котельные развертки с винтовыми зубьями, применяемые для обработки отверстий в листовом материале, обычно имеют число зубьев г = 4. Для лучшего контроля число зубьев у разверток, как правило, четное. Развертки изготовляют с равномерным и неравномерным окружным шагом зубьев. Положительное влияние на снижение шероховатости поверхности оказывает неравномерное расположение зубьев по окружности, т. е. изготовление разверток с неравномерным окружным шагом. Развертки с равномерным окружным шагом, особенно прямозубые, больше склонны к образованию так называемой гранености отверстия. Причина заключается в периодическом изменении нагрузки на зубья, обусловленном неоднородностью обрабатываемого материала, наличием твердых или мягких включений. При встрече зубьев с такими включениями развертка будет отжиматься, и при равномерном расположении зубья будут оставлять в одном и том же месте более уплотненные следы на поверхности отверстия в виде продольных полос. Явление это нежелательно, так как оно указывает на неравномерную твердость поверхностного слоя обработанного отверстия. Для устранения этого рекомендуется делать неравномерный окружной шаг зубьев у разверток. Если обозначить угловой шаг между зубьями через О, то его неравномерность на полуокружности принимается ДО = 3° для разверток, имеющих 2 = 6, ДО = 2° для 2 = 8, Д0 = 1,5° для 2 = 10 и Д0 = 1°, если z = 12. Например, развертки с 2 = 10 имеют угловые шаги 0i = 33°, 02 = 34° 30, 03 = 36°, 0, = 37° 30 и 06 = 39°, а затем на другой полуокружности шаги повторяются. При таких углах каждая пара противоположных зубьев лежит на одном диаметре, вследствие чего становится проще изготовлять и контролировать развертки. Направление зубьев или канавок у разверток прямое, косое и винтовое. Прямые и винтовые зубья могут быть только у цельных разверток, а прямые и наклонные - только у разверток сборной конструкции со вставными зубьями. Развертки с прямыми и косыми зубьями проще в изготовлении, в заточке и контроле. При изготовлении сплошных отверстий они обеспечивают достаточно высокую точность и качество обработанной поверхности, поэтому такие развертки широко применяют в работе. Для обработки отверстий с продольными канавками или прерывистых по длине лучше применять развертки с винтовыми зубьями. Для того чтобы осевая сила при развертывании была направлена на шпиндель станка, а также чтобы исключить самозатягивание и заедание развертки, в отверстии и тем самым повысить качество  Рис. 3.16. Форма и геометрия зубьев (Н1звертки обработанной поверхности, направление винтовых зубьев должно быть обратно направлению вращения развертки,. Угол наклона зубьев а к ШЩ развертки зависит от качества обрабатываемого материала: для серого чугуна и твердой стали <в = 7-г 8°; для ковкого чугуна и стали средней твердости (о= 12ч- 20°, для алюминия и легких сплавов © = 35ч-45°. Для котельных разверток и = 25-30°. Кроме того, что такие развертки несколько сложнее в изготовлении, они еще имеют тот недостаток, что увеличивают осевую силу резания. Профиль и геометрия зубьев. У разверток профиль зубьев обычно трапециевидный (рис. 3.16, а, б). Для увеличения объема стружечной канавки при обработке вязких металлов у разверток средних и крупных размеров иногда епинка зуба делается вогнутой (рис. 3.16, в). После термообработки зубья затачивают с необходимой геометрией (см. рис. 3.16). На режущей части зубья затачиваются остро, т. е. задний угол а = 6ч-8° образуется сразу же от режущей кромки. На калибрующей части вначале оставляют цилиндрическую ленточку шириной f = 0,054-0,3 мм в зависимости от диаметра развертки, а затем заднюю поверхность затачивают под тем же углом а = = 6-г8°. Передний угол у чистовых разверток обычно равен нулю, так как они удаляют небольшой припуск и снимают малую толщину срезаемого слоя. Силы резания в этом случае получаются небольшими. Для черновых разверток рекомендуется положительный передний угол у = 5-4-10°. Развертки сборной конструкции проектируют и изготовляют с ножами из быстрорежущей стали и с ножами, оснащенными пластинками из твердого сплава. Те и другие делают концевыми и насадными. Первые диаметром 32-50 мм имеют конический хвостовик, а диаметром 40-100 мм-насадные. Развертки, оснащенные пластинками из твердого сплава, диаметром до 12 мм можно выполнять с монолитной рабочей частью, припаянной к цилиндрическому хвостовику, диаметром 10-32 мм, с пластинками, припаянными к корпусу, имеющему конический хвостовик, и диаметром 32-100 мм их делают насадными t пластинками, припаянными к корпусу или же к вставным ножам. Сборные конструкции разверток позволяют экономить инструментальный материал, создать более оптимальную геометрию и, как следствие, повысить режущие свойства и размерную стойкость, особенно разверток, оснащенных твердым сплавом. Такие конструкции, как правило, допускают регулирование диаметра разверток.  , изо 12 3

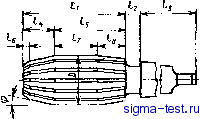

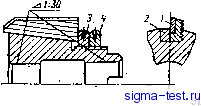

Рис. 3.17. Крепление ножей втулкой и винтом Рис. 3.ie. Крепление ножей развертки цняинярнческон втулкой и винтам Существуют различные способы крепления ножей и их регулирования по диаметру после изнашивания и переточки разверток. На рис. 3.17 показано крепление плоских ножей с помощью втулки I со срезом и винта 2. Регулирование на размер производится гайкой 5 через упорное кольцо 4. Ножи фиксируются контргайкой 5. Ножи и дно пазов в корпусе имеют наклон к хвостовику под углом 3-5°. На рис. 3.18 изображена развертка с прямыми плоскими зь-ями /, которые крепятся в корпусе цилиндрической втулкой 2 и винтом S. Втулка фиксирует два зуба, в которых сделаны продольные канавки, параллельные-дну пазов. Дно пазов также наклонено к хвостовику развертки на 3-5°. Ножи клиновые, и по диаметру их регулируют так же, как в предыдущем случае. На рис. 3.19 показано крепление ножей / развертки продольным плоским клином 2. Ножи имеют рифления с шагом 0,75-i мм, параллельные дну пазов, которые наклонены к хвостовику под углом 3-5°. Тонкое регулирование на размер здесь производится перемещением ножей вдоль корпуса с помощью гайки S и контргайки 4. Кроме того, после предельного изнашивания и переточки можно производить перестановку ножей на один шаг рифления. Такая регулировка диаметрального размера является грубой, поэтому после перестановки ножей необходимо развертку прошлифовать на нужный размер. Ножи могут быть из быстрорежущей стали или из стали 40Х с напаянными пластинками из твердого сплава. Дополнительные элементы крепления ножей занимают определенное место, поэтому число зубьев у сборных разверток получается меньше, чем у цел1бных. Для разверток сборной конструкции г = = \,2Yb. Длина рабочей части у них также меньше, чем у цельных разверток 4 = (0,3-0,5) D. У насадных сборных разверток ножи прямые, которые лежат Рис. 3.19. Крепление ножен развертки продольным клином

|

|||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |