|

|

|

|

Навигация

Популярное

|

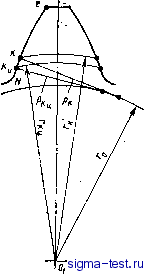

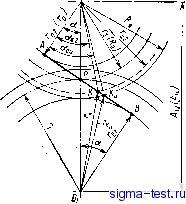

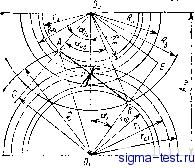

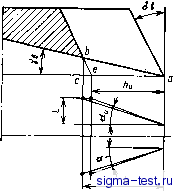

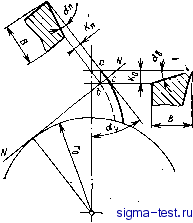

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 [ 32 ] 33 34 35 36 37 38 39 40 41 42 43 44 Рис. 8.38. Крайняя точка контакта зубьев К и крайняя точка /Г эвольвенты, нарезанная долбя ком: ек - активи.ыЛ участок профиля зубьев сопряженных колес; KN - нерабочий участок профиля зубьев колеса или шестерни; KN - переходная крицая в виде удлиненной эпициклоиды, образованная долбяком на ножке зуба колеса или шестерни; еКц - эвольвентная .кривая профиля, нарезанная долбяком эвольвентного профиля; р; - радиус кривизны эвольвенты в точке Кн зуба колеса, нарезанного долбяко.м; р; - радиус кривизны эвольвенты в крайней точке /С контакта сопряженных зубчатых, колес. Условие (8.57) иллюстрируется рис. 8.38. Для выполнения этого условия кривая еДи должна быть больше или равна кривой еК. На рис. 8.39 показана совмещенная схема зацепления зубчатых колес Zj 2 колеса Zf с долбяком z . На рис. 8.40 индексы 2 относятся к колесу, а индексы -к долбяку. При вращении сопряженных колес в момент выхода из зацепления зубьев последняя точка их контакта будет К- Головка зуба долбяка выше головки зуба колеса. Поэтому в момент выхода из работы головка зуба долбяка будет профилировать (нарезать) по эвольвенте ножку зуба колеса в точке К , лежащей на линии зацепления. Тогда Из рис. 8.39, учитывая, что треугольник OiBK является прямоугольным, можно записать  и г или K = Y4i -f (Л 12 sin ai2 - Г(,2 tg аог (8.58) Рассматривая рис. 8.39 как зацепление долбяка с колесом Zi, аналогично можно получить Гк = yroi -f (Лы slnai - Го tg aaf. (8.59) где roi, го2. Го радиус основной окружности шестерни z, колеса Zj и долбяка; Го1 = - cos а; Гдз-соза; cos а ; 12 и Ala - Межцентровое расстояние сопряженных колес или колеса и долбяка; д т (zi + 72) cos а . 12- 2 cosaia л m{zi + ги j cos а . , 2 cosai (8.60) J 96 Щ2 - угол зацепления сопряженных колес. Для некорригирован-ных колес = а Для корригированных колес inv ai, = inv а -f 2 -14 g a; inv ai = inv a + 2 --ф- tg a; (8.61) здесь li, ?2 и ?и - величины смещения исходного контура рейки; саа ои - угол давления на окружности выступов колеса Zj и долбяка; cos а ., = Гоа/гаа; cos а и = Го/Ра; fai и Р - наружный радиус колеса Zj и долбяка. Если проверка на отсутствие интерференции сопряженных колес производится по нижнему неравенству (8.57), то, как видно из рис. 8.38, радиусы кривизны эвольвенты в точках К и Ка будут определяться по следующим уравнениям: р; = Ai2 sin а - Yai - Рки = Ai sin а - yRl-rl (8.62) Если при значении bi, найденном по уравнению (8.56), неравенство (8.57) не удовлетворяется, то необходимо уменьшить величину bi, увеличить число зубьев долбяка или увеличить высоту головки зуба долбяка в исходном сечении до 1,3т. Размер 2 является также важным параметром долбяка. Этот размер определяет допустимую величину стачивания инструмента. Последнее ограничивается прочностью зуба, т. е. его толщиной Ь, срезанием вершины зубьев и под- 02 (Oj  резанием ножки зубьев нарезаемых колес.  Рис. 8.39. Положение крайних точек сопряжения колеса с долбяком и колеса с шестерней: АВ - лниия зацепления, касательная к основным окружностям Рис. 8.40. К определению допустимого стачивания долбяка Долбяки с большим числом зубьев (2 > 30), нарезающие колеса с малым числом зубьев, подрезают ножки зубьев колеса. Долбяки с малым числом зубьев, нарезающие колеса с большим числом зубьев, срезают головку зубьев колеса. На рис. 8.40 показана схема зацепления долбяка с зубчатым колесом г. Подрезание ножки зуба будет тогда, когда наружный радиус долбяка Ra будет больше радиуса 0 B, проходящего через предельную точку линии зацепления. Следовательно, условие неподрезания следующее: Из рис. 8.40 ОиВ = V(ABf + rj. Так как Л B=Ai sin а, получим Ra < ]Л(Ли5Ша) + г?. (8.63) Условие несрезания долбяком головки зуба колеса запишется аналогично, т. е. а2]А(Л2и81Па) + Г02. (8.64) Чтобы решить эти уравнения, необходимо знать Ь. Значение определяется по уравнению, аналогичному (8.56), т. е, Ь =-Н. 11ри нарезании долбяком малого колеса, имеющего число зубьев г, коэффициент смещения исходного контура рейки находится из уравнения inv ai ==i inv а 4- 2 tga. Решая его относительно получим (inv (х1и - inv ) (Zi +Ги) 2 tga (8.65) где - угол зацепления колеса / с долбяком; а - угол профиля исходного контура инструментальной рейки; 1, 1 - коэффициенты смещения исходного контура рейки соответственно для колеса / Идолбяка. Для решения уравнения (8.65) угол а можно найти из рис. 8.40. Из треугольника ОдЕОх получим tg а = ОЕ/ЕО, где 0 £ = = АВ = yRl ~ г; EOi = Го1 -)- Го. Поэтому Г01 + Го (8.66) Аналогично определяется допустимая величина стачивания при нарезании долбяком ведомого колеса, имеющего г. Срезания головки зубьев колеса не будет, если при предельном стачивании долбяка коэффициент смещения (inv ги - inv ) (г; -Ь г ) е и 9 to 62) 2 tg а где tg ази = ур-са - /Cz-oz + г. 198 (8.67) Из рассмотренных условий найденное значение надо принимать наименьшим. Однако следует учитывать, что если подрезание ножки зуба малого колеса недопустимо, то некоторое срезание вершины зуба большого колеса в ряде случаев желательно, так как оно создает как бы естественное фланкирование и улучшает работу передачи. Толщина долбяка, мм В = bi + 2 + Ь, где - расстояние от переднего торца нового долбяка до исходного сечения; Ьа - расстояние от исходного сечения до торца предельно сточенного долбяка; Ь - минимальный размер, -равный 3-5 мм, обеспечивающий прочность долбяка после его окончательного стачивания. Стандартные долбяки с т = 1-4-12 мм имеют толщину В - = 12-ь40 мм. Она небольшая и ограничивается технологическими соображениями. Зубья долбяков шлифуют на специальных станках, не имеющих перемещения круга вдоль оси долбяка. Поэтому, чтобы не создавать большую вогнутость во впадине, толщина долбяка ограничивается. Учитывая это, в ряде случаев можно определять проще. Задавшись В, Ъ и найдя bi, = B-(bx + b). После этого необходимо сделать проверку на отсутствие подрезания ножки и срезания головки зубьев нарезаемых колес по неравенству (8.57). Диаметр отверстия у долбяков di = 31,75 мм, имеющих D = = 80 мм, и = 44,45-4-101,6 мм для долбяков, имеющих Do == 100-*; 200 мм. Длина отверстия b = 8-24 мм. Концевые долбяки для закрепления имеют хвостовик с конусом Морзе № 2 и 3. Геометрия долбяков. Угол профиля зубьев долбяка а определяется в плоскости, перпендикулярной к его оси. Вследствие наличия положительного переднего и заднего углов профильный угол долбяка будет отличаться от угла профиля нарезаемого колеса или от угла профиля проекции режущей кромки на плоскость, перпендикулярную к оси колеса. Причем, так же как и для зуборезных гребенок, для долбяков в отдельности передний и задний углы не оказывают влияние на профиль инструмента. Их влияние проявляется только при совместном воздействии, т. ё. когда долбяк имеет и передний и задний углы. На рис. 8.41 показана схема определения необходимого угла профиля долбяка а , при котором проекция режущей кромки на торцовое сечение колеса дает правильный угол профиля у нарезаемого колеса: tg а = l/ha = - се). Из треугольников bee и асЬ находим се = be tg ав = htg Ув tg ав. Затем получим Sh л (1 - tg Vb tg в) l-tgVBtgaB* (8.68) 199  Рис. 8.41. Определение угла профиля долбяка Стандартные долбяки имеют передний угол ув = 5°, а задний угол ссв = 6°. С учетом этого для а = 20° угол профиля долбяка а = 20° 10 15 . Этот угол необходим только для изготовления долбяка. При рассмотрении геометрии зацепления долбяка с колесом должен учитываться а, т. е. угол проекции режущей кромки на торцовую плоскость колеса. В этой плоскости точки режущей кромки в обкаточном движении формообра-зуют зуб колеса. Для долбяков, так же как и для гребенок, характерно то, что передние и задние углы на любом диаметре в процессе переточки остаются постоянными. Рабочими являются не только вершинные режущие кромки, но и боковые, профилирующие зубья колеса. Поэтому необходимо знать передние и задние углы в сечениях, нормальных к боковым режущим кромкам. Эти сечения всегда будут касательными к основной окружности. Рассматривая зуб долбяка в нормальном сечении плоскостью ЛЛ (рис. 8.42), можно записать tg а = KJB. tg аз = Ко/В. Разделив первое выражение на второе, получим tg a /tg а, = KJKo = sin а . tga = tga3Slna . (8.69) Так, для стандартных долбяков, имеющих а = 20° 10 15 , ttg = 6°, задний угол а в нормальном сечении к боковой режущей кромке для точки, лежащей на делительном диаметре, равен 2° 4 32 . Так как для различных точек угол а разный, то и а вдоль боковой режущей кромки будет переменным. Большие его значения будут у вершины зуба. Строя схему, аналогичную рис. 8.42, для определения переднего угла у боковых режущих кромок в нормальном сечении, получим tgv = tgVBSlna,. (8.70) Из уравнения (8.70) видно, что вдоль боковой режущей кромки передний угол у изменяется так же, как и задний угол. Так, для долбяков с т = 2,5 мм, z = 30, а = 20° 10, у = 5°, угол Уп на окружности выступов равен 2° 36, а на окружности впадин 0° 13. 200 В осевом сечении Следовательно,  Рис. 8.42. Определение dn долбяка в нормальном сечеиии Пути интенсификации процесса зубодолбления. Геометрия зубьев стандартных долбяков не является оптимальной. Передний и задний углы у них малы. По условиям резания их целесообразно увеличить. Исследования показывают, что увеличение переднего угла у до 15°, а заднего до 9° повышает стойкость быстрорежущих долбяков в 2-3 раза. Однако в этом случае увеличивается искажение профиля и уменьшаются размеры Ь{ и Ь, т. е. уменьшается число допустимых переточек, а следовательно, и долговечность инструмента. Кроме того, уменьшаются массивность и прочность режущей части. Такие долбяки целесообразно использовать при предварительном нарезании или при окончательной обработке зубчатых колес невысокой степени точности. Существуют различные способы подточки передней поверхности зубьев долбяка. Их сущность сводится к образованию углублений, лунок вдоль режущих кромок, что увеличивает передний угол не изменяя положений самих режущих кромок. В этом случае профиль не изменяется. Но это сложная, трудоемкая операция, которую можно рекомендовать для долбяков, имеющих большой модуль и диаметр более 200 мм. Одной из причин, ограничивающих диаметры стандартных долбяков, является увеличение опрокидывающего момента, перекоса, что неблагоприятно сказывается на процессе зубодолбления. Для устранения этого недостатка в принципе можно обрабатывать одним долбяком одновременно два зубчатых колеса, диаметрально расположенных по обе стороны долбяка. В этом случае производительность обработки по машинному времени возрастает в 2 раза. Но для этого требуются специальные зубодолбежные станки более сложной кон--струкции. Для повышения производительности процесса в массовом и крупносерийном производствах целесообразно проектировать и применять многошпиндельные зубодолбежные станки, на которых цилиндрическое колесо обрабатывают одновременно двумя или тремя долбяками. Но такие станки имеют также более сложную конструкцию. Применительно к существующим моделям зубодолбежных станков весьма эффективным путем интенсификации процесса обработки зубчатых колес является применение комплектных долбяков, т. е. применение двух долбяков, закрепленных на одной оси. Комплект

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |