|

|

|

|

Навигация

Популярное

|

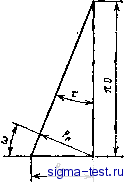

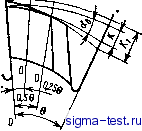

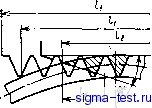

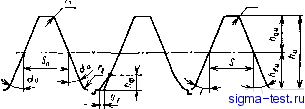

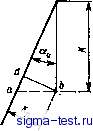

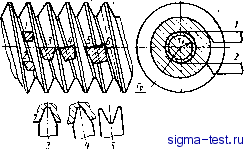

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 [ 27 ] 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44  Т .и ,2  Рис 8,15. К определению соотиошеиня между Dux Рис. 8.16. Различные сечения зуба фрезы ЧИСТОВЫХ, гост 9324-80Е установил диаметры фрез общего назначения для/п = 1-г-25 мм от 71 до 305 мм. При определении диаметра расчетным способом вначале задаются углом подъема витков т. Для чистовых фрез т = 35°, для прецизионных его принимают до 3°. Из рис. 8.15 видно, что при равенстве ю = т , Рп пт т Sin т = -~- = - = -тг > nD nD D откуда делительный диаметр D = m/sin т. Наружный и внутренний диаметры = + 2/1; Df==D-2h (8.14) (8.15) где ha я, hf - высота головки и ножки зубьев фрезы. Обычно они равны 1,25/п-1,3т. По мере переточки зубьев по передней поверхности диаметры фрезы уменьшаются вследствие наличия заднего угла. При этом будет увеличиваться угол подъема винтовой линии т и уменьшаться угол наклона канавки <о на делительном диаметре фрезы. Вследствие этого изменяется теоретичй:ки необходимый профиль зубьев. Действительный же профиль не меняется, остается постоянным при затыловании резцом, когда образующими затылованных поверхностей являются режущие кромки зубьев фрезы. При шлифовании затылованных поверхностей действительный профиль зубьев по мере переточки будет изменяться. В результате возникает погрешность профиля. Чтобы уменьшилась эта погрешность, у червячных фрез расчетное сечение 0-0 не должно совпадать с начальным сечением 1-0 для новой фрезы. Она отстоит от него на (0,15--0,25) или на (0,15-г 166 0,25) 9, где и 9 - соответственно окружной и угловой шаг между зубьями (канавками) фрезы i ; nDa г. 2п 9 = - == где г - число зубьев фрезы. Указанные сечения показаны на рис. 8.16. Диаметры D и D , найденные по уравнениям (8.14) и (8.15), относятся к расчетному сечению. Если расчетное сечение отстоит от начального на 0,250, то для новой фрезы в сечении 1-0 Di = D + 0,5Я, D i = + + 0,5Д, Df, = Df + ОМ- В конечном сечении 2-0, соответствующем окончательно сточенной фрезе (примерно на 2/3 толщины зуба) D, Dt и Dj, по сравнению с расчетными уменьшатся на 0,5К. Величина затылования для однозаходных фрез для многозаходных фрез, у которых большой угол т, /*C = tga cosT. Диаметр отверстия под оправку можно рассчитать из условия прочности и жесткости, затем расчетное значение подчинить нормальному ряду диаметров оправок по ГОСТ 9472-70. Ориентировочно диаметр посадочного отверстия d = (0,204-0,45) £>ai- Для повышения жесткости диаметр отверстия надо принимать по возможности большим. После этого необходимо проверить, чтобы расстояние между дном стружечной канавки и шпоночным пазом, т. е. толщина стенки фрезы Т = Ra - (h + Як) или Т (0,254-0,3) d. Длина фрезы определяется так же, как шлицевой червячной фрезы, т. е. Li = li + Il, или (8.16) Ll=2гI-гf + (l-4)P где Га, rf - радиус наружной и внутренней окружности колеса; Р - осевой шаг между зубьями фрезы; h - длина фрезы, находящаяся в контакте с нарезаемым колесом; 1{ - удлинение, необходимое для увеличения долговечности инструмента за счет осевых передвижек по мере изнашивания фрезы. Ширина буртиков принимается 3-5 мм. Они служат для контроля биения фрезы при изготовлении и установке ее на оправку шпинделя зуб<резерного станка. Таким образом, общая длина фрезы L - = Li -Ь 21. Диаметр буртикОв D = (1,54-1,7) d. Их делают на 1- 2 мм ниже дна стружечной канавки. Из уравнения (8.16) видно, что чем больше число зубьев и диаметр нарезаемого колеса, тем больше длина фрезы. Например, для колеса m = 5 мм, диаметром МОО мм длина фрезы должна быть около 300 мм. Длину фрезы можно уменьшить, если ее сделать с заборным конусом  Рис. 8.17. Червячная фреза с заборным конуфм (рис. 8.17). В этом случае не только фреза становится короче (вместо / получается длина У. но и происходит перераспределение нагрузки на режущие зубья. При зубофрезеровании наибольшую площадь срезают зубья, входящие в работу. Делая заборный конус, мы более равномерно распределяем работу резания на другие зубья вдоль оси фрезы. Вследствие этого происходит более равномерное изнашивание инструмента. Длина заборного конуса делается 1,5-2 шага, а угол фк = 18-30°. Число зубьев фрезы должно быть по возможности наибольшим. С увеличением 2 увеличивается число резцов, уменьшается шероховатость поверхности, уменьшается толщина срезаемого слоя. Число зубьев насадных цельных фрез ограничивается условиями затылования, а сборных - условиями крепления зубьев. Для червячных фрез обычной точности принято Zj, = 12-ь9, для прецизионных г, = = I6-12, для сборных затылованных г = 10н-8. Канавки, образующие переднюю поверхность зубьев и пространство для размещения стружки, могут быть винтовыми, перпендикулярными виткам зубьев фрезы на делительном диаметре в расчетном сечении, и прямыми, проходящими через ось, если передний угол Y = О, или параллельными оси, если у ф 0. Стандартные фрезы изготовляют с канавками первого типа. Шаг винтовой канавки Р, = nD ctg со. Передние углы для левой и правой режущих кромок у таких фрез получаются одинаковыми. Фрезы с прямыми канавками проще в заточке, и изготовляемые на основе архимедова червяка имеют меньшее теоретическое изменение профиля при переточках. Однако передние углы для левой и правой режущей кромок у них разные. С одной стороны, в осевом направлении Yo = +т, с другой стороны, Yo = -т- Поэтому фрезы с прямыми канавками делают с небольшими углами подъема витков <г = 3-5°. Глубина канавки для фрез с одним затылком Я = /г + /С + г. При двойном затыловании = + . К + Кг где К - высота зуба фрезы, обычно Л = 2,5т; /С и /Ci - величина затылования шлифованной и нешлифованной части зуба, Ki = (1,25- 1,5) К; г - радиус закругления дна канавки, обычно г = 1-3 мм. Для фрез, имеющих модуль более 5 мм, как правило, делается двойное затылование, так как из-за опасности срезания кругом режущей кромки следующего зуба при одинарном затыловании значительная часть зуба получается незатылованной. Поэтому 168 первое затылование на величину Ki делают резцом до термообработки фрезы, а второе на величину К - шлифовальным кругом после термообработки. Считается нормальным, если длина шлифованного затылка равна 0,5Яг> т. е. доходит до сечения фрезы 2-0. Угол канавки е = 20ч-30°. Размеры профиля зубьев показаны на рис. 8.18. Для фрез, профилируемых на основе конволютного червяка, профиль лежит в нормальном сечении к виткам, и его размеры определяются в этом сечении. Угол профиля таких фрез а принимается равным углу профиля а исходного контура зубчатой рейки. Для фрез, профилируемых на основе архимедова червяка, профиль задается в осевом сечении фрезы. Вследствие затылования боковых поверхностей углы профиля для левой a . и правой стороны у них будут разными. Для некорригированного зацепления шаг между зубьями фрезы в нормальном сечении Я = лт , в осевом сечении Р = PJcosr. Толщина зуба фрезы на делительной прямой S = + AS. В ГОСТ 9324-ЗОЕ даны размеры зубьев фрез в нормальном сечении, в котором учтено утолщение зубьев AS и приводятся допуски на Sn в зависимости от модуля и классов точности червячных фрез. Для т = l-i-25 мм AS = 0,09-ь0,4 мм. Высота зуба фрезы /1и=./1аи + = (2.5-2,6)т, где hail - высота головки зуба фрезы, равная высоте ножки зуба нарезаемого колеса, hu = (1,25-1,3) m ; /i/,- высота ножки зуба фрезы, hf = ha + Сшп, ha - высота головки зуба колеса, равная модулю тп\ С - коэффициент радиального зазора передачи, обычно С = 0,25-=-0,3. Радиусы скругления вершины ti и впадины зубьев фрезы делают в пределах высоты переходной кривой, а точнее, радиального зазора. Для m = 1 мм и более ri = Гг = 0,25-ьЗ мм. Если для повышения плавности зацепления головка зуба колеса несколько срезается, то ножка зубьев фрезы фланкируется, утолщается. Размеры фланка Нормальное сешие Осевое сечение ft  dun (fun Рис. 8.18. Параметры профиля зубьев фрезы Рис. 8.19. К определению бокового заднего угла  = (0,454-0,5) т, Qf = (0,0054-0,02) т. Фланк может быть прямолинейным или вогнутым. У фрез с m > 5 мм для лучшего выхода шлифовального круга при затыловании профиля во впадине делаются канавки с размерами Ъх и h. Геометрия зубьев фрезы. Стандартные червячные фрезы имеют передний угол у = О и задний угол по наружному диаметру = = 10-12°. Червячные фрезы могут проектироваться и изготовляться и с положительным передним углом уь = 10-15°. В сечении, нормальном к боковым режущим кромкам, задний и передний углы будут иными, значительно меньшими, чем для вершинной режущей кромки. На рис. 8.19 показана схема определения боковых задних углов в нормальном сечении. Из рисунка видно, что = sin а ; Разделив первое выражение на второе, получим tga = tga,slna . Аналогичное выражение можно получить и для переднего угла в нормальном сечении к боковым режущим кромкам tgY = tgY,sma . (8.17) С учетом того, что поверхности винтовые, задний угол в нормальном сечении к боковым режущим кромкам (8.18) tg == tg а. Sin а cos Тс, где Rc - радиус фрезы для рассматриваемой точки С; т - угол подъема винтовой линии на цилиндре радиуса Rq. Анализ этих уравнений показывает, что на боковых режущих кромках углы резания получаются недостаточными. Так, для фрезы, у которой а = 20°, = 10°, = 10-12°, имеем Yn = 2° 30, а = 2° 30-3°. Теория профилирования червячных фрез. Червячные фрезы для нарезания цилиндрических колес с эвольвентным профилем изготовляют на основе эвольвентного, архимедова или конволютного исходных червяков. В зависимости от названия исходного червяка фрезы называются эвольвентными, архимедовыми или конволютными. Известно, что название червяка определяется видом кривой в его поперечном сечении. Если в сечении, перпендикулярном к оси червяка, получается эвольвента, то червяк называется эвольвентным, если архимедова кривая - архимедов червяк, если же получается укороченная или удлиненная эвольвента, то червяк называется конволют-ным. Все эти винтовые поверхности линейчатые, так как образуются винтовым движением прямой линии, определенно ориентированной в пространстве. На рис. 8.20 показано положение образующих прямых (режущих кромок резцов) для различных червяков. Резцы / и 2 образуют эвольвентную винтовую поверхность. Резец / нарезает левую боковую поверхность витка, резец 2 - правую. Они смещены относи-  Рис. 8.20. Установка резцов при резании различных червяков: 1-6- резцы тельно центра иа величину г, т. е. являются касательными к радиусу основного цилиндра. Резец 3 формообразует архимедову винтовую поверхность. Его прямолинейные режущие кромки расположены в осевой плоскости, в которой находится образующая архимедова червяка. Резцы 4-6 нарезают винтовые поверхности в нормальном сечении на делительном диаметре соответственно посередине впадины витка и боковой стороны витка. В поперечном сечении червяка прямолинейные режущие кромки касаются направляющего цилиндра радиуса / . Он может быть больше или меньше радиуса основного цилиндра Го для образования эвольвентного червяка. Если г < Го, то в поперечном сечении червяка получается кривая в виде удлиненной эвольвенты; если г > Го, то в поперечном сечении червяк будет иметь кривую в виде укороченной эвольвенты. С эвольвентным зубчатым колесом геометрически правильно сцепляется из винтовых поверхностей только эвольвентный червяк. Другие линейчатые червяки этим свойством не обладают. Линия контакта эвольвентного червяка с зубчатым колесом является прямая, отстоящая от оси червяка на расстояние радиуса основного цилиндра A-fl. Следовательно, только для эвольвентного червяка характеристика является его образующей. Поэтому и фрезы, в основе которых лежит исходный эвольвентный червяк, теоретически должны точно обрабатывать эвольвентное зубчатое колесо. Однако вследствие затылования зубьев режущие кромки практически не лежат на боковых эвольвентных винтовых поверхностях, что создает некоторые погрешности профиля нарезаемого колеса. Кроме того, методом радиального затылования принципиально невозможно получить эвольвентные винтовые поверхности. Учитывая это, эвольвентные червячные фрезы практически не делают. Второе место по точности занимают фрезы, профилируемые и изготовляемые на основе исходного архимедова червяка. Точные и прецизионные червячные затылованные фрезы в настоящее время делаются только архимедовыми с углом профиля исходного червяка, равным углу профиля эвольвентного червяка в осевом сечении. Наименее точными получаются фрезы, которые профилируются на основе конволютного червяка. Причем из этих червячных фрез более точными являются те, которые имеют червяк 6 (см. рис. 8.20) с прямолинейным профилем в нормальном сечении на делительном цилиндре посередине боковой поверхности витка. Конволютные червяки, нарезанные способами 4, 5, можно считать равноценными. Червяк 4 с прямолинейным профилем в нормальном сечении по впадине имеет меньшее отклонение по углу профиле и большее по прогибу, чем

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |