|

|

|

|

Навигация

Популярное

|

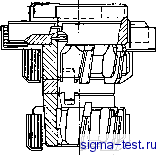

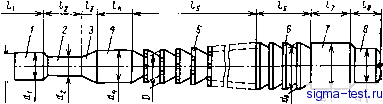

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 [ 8 ] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 в осевой плоскости или наклонены к оси под углом со = 10-4-15° в направлении, противоположном направлению ее вращения. Зубья или нож по окружности располагаются неравномерно так же, как у цельных разверток. Геометрия зубьев принципиально не отличается от геометрии зубьев цельных разверток. Отверстие под оправку у насадных разверток делают коническим для лучшего ее центрирования с конусностью 1 : 30. Крутящий момент передается торцовой шпонкой. ВНИИалмазом разработаны конструкции алмазных разверток и зенкеров для обработки отверстий в твердых неметаллических материалах. Диаметром до 20 мм их делают нерегулируемыми по диаметру, а свыше 20 мм - сборной конструкции, регулируемыми по диаметру. У нерегулируемых зенкеров и разверток алмазоносный слой на поверхности наносится методом гальваностегии; у регулируемых в корпусе устанавливают и закрепляют ножи, к которым припаивают или приклеивают алмазные хонинговальные бруски. Под развертывание рекомендуется оставлять припуск 0,05- 0,20 мм на диаметр. Комбииироваииые инструменты для обработки отверстий. Для обработки отверстий одного диаметра или ступенчатых соосных отверстий применяют комбинированные инструменты. К ним относятся ступенчатые сверла, зенкеры, развертки. Используются они на сверлильных, револьверных, расточных и агрегатных станках, а также на токарных автоматах. Вследствие совмещения операций или переходов при обработке отверстий значительно сокращается машинное и вспомогательное время и повышается производительность. При работе комбинированными инструментами почти исключается отклонение от соосности обработанных ступенчатых отверстий и повышается точность размеров между торцовыми поверхностями. Однако комбинированные инструменты более сложны по своей конструкции и в изготовлении, имеют высокую стоимость, поэтому применяют в крупносерийном и массовом производстве.  Рис. 3.20. Комбинированный составной зенкер со вставными зубьями Рис. 3.21. Комбинированные разнотипные инструменты: а - сверло-зенковка; б = сверло-развертка; в = зенкер-развертка Комбинированные инструменты бывают однотипные и разнотипные. К первым относятся ступенчатые сверла, зенкеры, развертки. Каждый из них состоит из двух-трех инструментов одного типа, разного диаметра, расположенных на одной оси. Как правило, такие инструменты применяют для обработки ступенчатых отверстий. Ко вторым относятся такие инструменты, которые представляют собой сочетание разнотипных инструментов, как, например, сверла-зенкеры, зенкеры - развертки или сверла - зенкеры - развертки. Эти инструменты в основном применяют для обработки отверстий одного диаметра. Комбинированные инструменты могут быть цельными, цельными с напаянными пластинками из твердого сплава и сборными. Последние имеют вставные зубья из быстрорежущей стали или из стали 40Х с напаянными твердосплавными пластинками. На рис. 3.20 показан двухступенчатый составной зенкер сборной конструкции, который одновременно с отверстием обрабатывает и торцовую поверхность. Зенкер представляет собой набор простых инструментов, закрепленных на общей оправке. Такой инструмент проще в изготовлении и в эксплуатации. Разнотипные комбинированные инструменты для обработки отверстий показаны на рис. 3.21. Геометрические элементы у комбинированных инструментов такие же, как и у соответствующих одинарных инструментов. Комбинированные инструменты работают в более тяжелых условиях, чем одинарные, поэтому при их проектировании и изготовлении необходимо особенно учитывать и создавать нормальные условия для стружкоудаления. глава Л ПРОТЯЖКИ Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания (Уясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих кромок. Исключение составляет протягивание деталей тел вращения, где это условие в большинстве случаев не соблюдается. Протяжки позваяяют получать поверхности высокой точности (7-8-й квалитет) и низкой шероховатости {Ra 0,63-25 мкм). При обработке отверстий протягивание с успехом заменяет зеикершавие и развертывание, а также чистшое растачивание. При обработке наружных поверхностей по производнтельвости, точности и качеству обработанной ооверхнскгги протягивание во многих случаях значительно эффективнее строгания, 4>езер(жания, а иногда и шлифования. При правильной эксплуатации протяжки имеют высокую стойкость и долговечность. Однако протяжки - это сложньш и дорогостоящий многолезвийный инструмент. Он узко специализирован для обработки одной или группы деталей с определенным контуром .обрабатываемой поверхности, поэтому его применяют главным образом в массовом и крупносерийном производстве. В мелкосерийном производстве протяжки используют лишь тогда, когда другим способом нельзя получить необходимую точность обработанной поверхности детали, например, многошпоночных и многошлицевых отверстий. Другой случай рентабельного применения протяжек в мелкосерийном производстве, когда формы обрабатываемых поверхностей и их размеры нормализованы. Для некоторых видов поверхностей, таких как эвольвентные, шлицевые, винтовые отверстия, протягивание является единственным методом их формообразования. Протягивание инструментами из быстрорежущей стали производится при сравнительно низких скоростях резания 3-8 м/мин, получаемых в результате поступательного или вращательного движения протяжки. Исключением является обработка деталей тел вращения, когда окружная скорость вращения деталей 25-35 м/мин. При протягивании движения подачи, как такового нет, так как у протяжки каждый последующий зуб имеет превышение по высоте и ширине относительно предыдущего. Это превышение называется подъемом зуба протяжки, которое определяет толщину срезаемого слоя. Ширина срезаемого слоя будет равна длине режущей кромки по периметру зуба. 54 Протяжки подразделяются на внутренние и наружные. Внутренние протяжки служат для обработки отверстий как простых цилиндрических, так и сложного профиля (шлицевых, эвольвентных, многогранных). Наружные протяжки применяют для обработки плоскостей и фасонных поверхностей на призматических деталях, атакже цилиндрических и фасонных поверхностей на деталях тел вращения. По конструкции протяжки бывают цельные и (рные. По схемам резания они различаются на одинарные (обычные) и групповые (протяжки переменного резания). Протяжки чаще всего делают комбиииров£шными, выполняющими черновую и чистовую окончательную обработку. Однако в некоторых случаях протяжки изготовляют только с режущими или только с калибрующими или выглаживающими зубьями. Первые удаляют основной припуск под протягивание. Вт)ые имеют несколько чистовых и калибрующих зубмв, которые окончательно обрабатывают отверстие. ----Выглаживающие или уплотняющие протяжки пластически уплотняют поверхностный слон металла при получении низких параметров шероховатости обработанной поверхности. Обычно их применяют для изготовления только круглых отверстий. В работе протяжки испытывают растягивающие усилия. Если инструмент этого класса работает на сжатие, то он называется прошивкой. Для обеспечения продольной устойчивости длина прошивки не должна превышать 15Z). Прошивки по сравнению с протяжками примв1яют редко. Из всех разновидностей чаще всего применяют протяжки для обработки круглых отверстий, поэтому ниже будут рассмотрены основы проектирования именно этих протяжек. Основные положения проектирования круглых протяжек справедливы и для других видов протяжных инструментов. Далее приведены особенности их расчета и 1$онструирования. ПРОТЯЖКИ для ОБРАБОТКИ КРУГЛЫХ ОТВЕРСТИЙ Основными размерами цилиндрических отверстий, обрабатываемых протяжками, являются диаметр d = 5-4-80 мм, длина L == = (34-5) d. Основные части протяжки показаны на рис. 4.1. Хвостовик служит для закрепления протяжки в патроне станка. Хвостовик делается под патрон с клиновым креплением и под быстродействующий патрон с автоматическим креплением. В хвостовике первой разновидности делается продолговатое отверстие, в которое через патрон вставляют клин, удерживающий протяжку в работе. Такое крепление неэффективно, поэтому его редко применяют на практике. Достоинством хвостовика с круговой выточкой являются быстрота закрепления и раскрепления протяжки, простота изготовления, достаточно высокая прочность. Диаметр хвостовика = do - (0,5-1) мм, где do - Диаметр предварительно подготовленного отверстия. Длина хвостовика 1 =  Рис. 4.1. Части цилиндрической протяжки: / - хвостовик; 2 - шейка; 3 - переходный конус; 4 передняя направляющая часть? 5 - режущая часть; 6 - калибрующая часть; 7 - концевое направление; 8 - опорная цапфа (для длинных н тяжелых протяжек); 9 центровое отверстие, которое является базой для изготовления и переточки протяжек = (2-i-5) di, здесь меньший коэффициент принимается для больших протяжек. Диаметр выточки d = (0,7-0,8) d. Указанные размеры хвостовика должны быть согласованы с нормализованными значениями диаметров в соответствии с имеющимся на станке патроном. Допуск на диаметр хвостовика обычно принимают по посадке /9. Для крепления шпоночных и подобных им протяжек применяют призматические хвостовики, которые также выполняют под клиновое крепление и под кулачковые быстродействующие патроны (рис. 4.2). При протягивании одного шпоночного паза или при одностороннем протягивании других поверхностей возникает внецентренное приложение нагрузки. Протяжка будет работать не только на растяжение, но и на изгиб. Для уменьшения изгибающего момента у призматических хвостовиков, показанных на рис. 4.2, б, в, паз необходимо располагать со стороны режущих зубьев протяжки. Хвостовик, показанный на рис. 4.2, а, сложнее в изготовлении, но имеет большую жесткость, и для случая протягивания двустороннего паза протяжка испытывает относительно меньшие напряжения, так как работает только на растяжение. Шейка является вспомогательным элементом, связывающим хвостовик с направляющей и рабочей частями протяжки. Длина ее зависит от толщины стола и опорного кольца протяжного станка. Диаметр шейки равен или на 0,5-1 мм меньше диаметра хво- 1 стовика. Обычно на ней маркируют протяжку. Переходный конус облегчает направление детали или протяжки в момент входа направляющей части в отверстие. Его шлифуют. ±1 .длина /з = 10-25 мм с учетом диаметра протяжки. Направляющая часть служит для центрирования обрабатываемого отверстия относительно оси протяжки, а также исключает перекос детали на протяжке. Рис. 4.2. Призматические хвостовики  а) S) Рис. 4.3. Одинарная (а) и переменная (б) схемы резания Форма направляющей части должна соответствовать форме предварительно подготовленного отверстия. Диаметр направляющей части равен наименьшему диаметру подготовленного отверстия, т. е. di = domin- Допуск на погрешность изготовления принимается по посадке /7. Длину направляющей части делают равной от 0,75 до 1 длины обрабатываемого отверстия. Режущая часть протяжки является основной, которая срезает необходимый металл в заготовке. Она состоит из черновых, полу-чистовых и чистовых зубьев. Режущая часть протяжки определяется схемой протягивания, параметрами срезаемого слоя, конструктивными элементами и геометрическими параметрами зубьев, числом зубьев и длиной. Мод схемой резания при протягивании понимают картину постепенного изменения формы и размеров обрабатываемого отверстия или способ распределения работы между режущими зубьями протяжки: Существуют две схемы резания при протягивании: одинарная и групповая, или переменного резания. Одинарная, или обычная, схема - это схема, когда каждый режущий зуб срезает широкий Ь, но тонкий а слой (рис. 4.3, а). В этом случае диаметр или высота каждого последующего зуба режущей части протяжки больше предыдущего на определенную, обычно постоянную величину, равную 2а или а. Схема переменного резания такая, когда каждый режущий зуб срезает короткий bg. но толстый слой ag. Режущая часть протяжки конструируется так, что она состоит из нескольких групп зубьев разного диаметра или разной высоты, а каждая группа имеет несколько зубьев (2-5) одного диаметра или одной высоты (рис. 4.3, б). Здесь цифрами F-3 обозначены режущие зубья одной группы, лежащие на одном диаметре, кроме последнего, т. е. третьего. Срезаемые слои с параметрами и &2 обозначены соответственно теми же цифрами. Выкружки на зубьях делаются так, чтобы площадь, срезаемая каждым зубом данной группы, была одинаковая. Последний зуб третьей группы без выкружки, сплошной. Он срезает слои не сплошь по всей окружности, а то, что осталось не срезанным первыми двумя зубьями (на рисунке незаштрихованный слой). Его диаметр на

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |