|

|

|

|

Навигация

Популярное

|

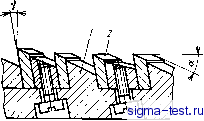

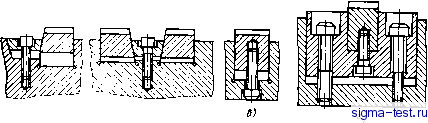

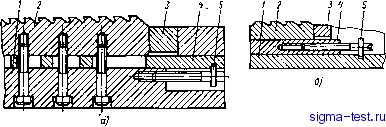

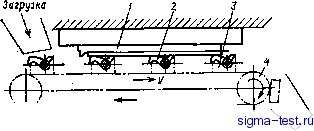

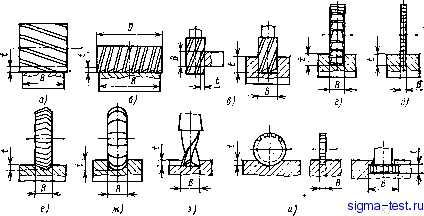

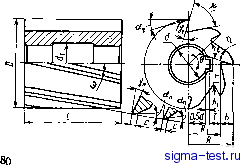

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 [ 12 ] 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44  Рис. 4.18. Протяжка / с твердосплавными зубьями 2 Вторая группа имеет сплошные зубья, но они срезают припуск не сплошь, а- прерывисто в виде трапецеидальных выступов, оставшихся несрезанными первой группой зубьев. Здесь также подъем происходит на каждый зуб. Всяед-ствпе такого разделения каждым участком одного зуба срезаются короткие, но толстые слои со всеми вытекаюш,ими отсюда преимуществами, присущими внутренним протяжкам переменного резания. Третья группа зубьев является чистовой и калибрующей, которая работает по обычной одинарной схеме резания. Наклон боковых режущих кромок у первой группы зубьев обычно деЛают под углом 45°. При заточке по задней поверхности на них создаются благоприятные задние углы. Для обработки жаропрочных и коррозионно-стойких труднообрабатываемых сталей и сплавов применяют наружные протяжки, оснащенные твердым сплавом. При протягивании пазов и нешироких плоскостей для зубьев используют стандартные твердосплавные пластинки. Для сложных профилей деталей из пластифицированных заготовок изготовляют фасонные твердосплавные пластинки или секции. Пластинки припаивают к корпусу или крепят клиньями с помощью винтов. Одна из конструкций такого крепления показана на рис. 4.18. Твердосплавные режущие элементы в несколько раз увеличивают стойкость и долговечность протяжек, а также позволяют повысить производительность обработки за счет увеличения скорости протягивания. Для обработки наружных поверхностей сложного контура применяют наборы протяжек. Они представляют собой инструменты сборной конструкции, состоящие из корпуса, к которому прикрепляют отдельные протяжки, обрабатывающие соответствующие участки поверхности детали. С учетом конкретных условий набор протяжек проектируется так, что в работу могут вступать отдельные протяжки последова-  а) S) Рис. 4.19. Способы крепления наружных протяжек 76  Рис. 4.20. Регулирование протяжек клиньями / - корпус; 2 протяжка; 3 упор; 4 клин; В регулировочный винт тельно, параллельно или смешанно-параллельно-последовательно. Эти условия определяются мощностью протяжного станка и длиной его хода, возможностью свободного удаления стружки и креплейия протяжек к корпусу, жесткостью детали. Крепятся протяжки к корпусу винтами и клиньями, затягиваемыми винтами. Существует большое разнообразие различных способов крепления протяжек (рис. 4,19), Крепление клиновыми планками (рис. 4.19, а, б) производится для сравнительно тонких протяжек. Оно надежно, но требует дополнительного места для размещения прижимных планок. Крепление винтами снизу (рис. 4.19, в) является наиболее компактным и простым. Но в этом случае для переточки и настройки протяжки необходимо снимать ее со станка вместе с корпусом. В этом отношении способ, показанный на рис. 4.19, г, является лучшим. При таком способе протяжка крепится винтами снизу к плите-державке, а плита винтами сверху прикрепляется к корпусу. Для переточки протяжку снимают вместе с плитой. От продольного сдвига протяжки удерживаются концевыми упорами. Они представляют собой призматический брусок, который помещается в поперечный паз корпуса и закрепляется двумя винтами. Наборы протяжек должны допускать их регулирование по высоте. Для этой цели очень часто применяются регулировочные.  ---сз---nzi--- Рис 4.21. Непрерывный способ протягивания Выгруш клинья (рис. 4.20). В первом случае (рис. 4.20, а) регулировочный винт неподвижен относительно регулировочного клина, во втором (рис. 4.20, б) - относительно корпуса. Регулировочные винты располагаются со стороны толстого конца клина. Регулировочные клинья имеют угол наклона 1° 30-2. В массовом и крупносерийном производстве широко применяют метод непрерывного протягивания, отличающийся высокой производительностью. На рис. 4.21 показан способ непрерывного протягивания коромысла 2 клапана гидросистемы, неподвижно закрепленного призматической протяжкой /. Обрабатываемую деталь устанавливают в приспособлении-спутнике 3, которое закреплякуг на конвейере неп1№рывного действия, получающим движение от привода 4. Загрузка заготовок и выгрузка деталей автоматизированы. Таким способом обычно обрабатывают небольшие детали. Для крупногабаритных деталей применяется способ непрерывного действия с транспортером, несущим режущие блоки протяжки. Протяжка получается большой длины. Поэтому она позволяет снимать значительный припуск. Протяжные станки непрерывного действия выпускает Минский завод им. С. М. Кирова. ФРЕЗЫ Фрезерование широко применяют в машиностроении и приборостроении для обработки различных поверхностей корпусных и призматических деталей, а также винтовых поверхностей деталей тел вращения. В машиностроении фрезерные станки составляют 10- 20 % общего парка металлорежущих станков. Имеются производства, где фрезерные станки составляют до 50 % парка станков на заводе. Метод фрезерования является высокопроизводительным, простым и в ряде случаев достаточно точным. Фреза - многолезвийный вращающийся режущий инструмент, зубья которого последовательно вступают в контакт с обрабатываемой поверхностью в процессе резания. Относительно медленная подача производится движением обрабатываемой детали, закреплей-ной на столе фрезерного станка. В зависимости от вида обрабатываемой поверхности равномерное движение подачи может быть прямолинейно-поступательным, вращательным или винтовым. Фрезерованием выполняют разнообразные операции, что обусловило значительное разнообразие типов, форм, конструкций и размеров фрез. На рис. 5.1 показаны основные типы фрез и схема обработки ими деталей.  Рнс 5.1. Основные типы фрез: а - цилиндрическая; б - торцовая; в - концевые; г - дисковая; д - шлицевая; е - угловая; зм - дисковая фасонная; а шпоиочиая; и шпоночная сегментная; к - для Т-оО-разиых лазов ЦИЛИНДРИЧЕСКИЕ НАСАДНЫЕ ФРЕЗЫ Такие фрезы применяют для фрезерования плоскостей; их делают насадными цельными или же сборной конструкции. Насадные цельные фрезы выпускают с мелкими зубьями для чистовой обработки и с крупными зубьями для чернового фрезерования плоскостей. Как правило, такие фрезы имеют винтовые остроконечные зубья. На рис. 5.2 показаны основные параметры цилиндрических фрез, выпускаемых по ГОСТ 3752-71. Диаметр фрезы оказывает существенное влияние на процесс резания и режущие свойства инструмента. При конструировании цилиндрических фрез определяют наименьший диаметр с учетом обеспечения необходимых размеров элементов, показанных на рис. 5.2, т. е. R = 0,5d + /ii + Г + /г, где d - диаметр отверстия под одравку; - высота шпоночного паза; Т - толщина стенки фрезы; h - высота зуба или глубина канавки. Для повышения жесткости расчетный диаметр оправки увеличивают в 1,25-1,3 раза. По диаметру оправки определяют высоту hi. Толщина стенки принимается конструктивно в пределах 5-12 мм так, чтобы 2Ri (1,6->2,5) d. Высота зуба h должна определяться из условия, чтобы объем канавки был достаточным для размещения стружки. Практически она также принимается конструктивно. Для чистовых мелкозубых фрез Л = 5-МО мм; для черновых крупно-зубых фрез h = 8-М6 мм или h = (0,4-т-0,5) t, где / -окружной шаг зубьев фрезы. Расчетный диаметр фрезы должен соответствовать нормальному размерному ряду диаметров. D, мм ..... 40 50 62 80 d, мм...... 16 22 27 32 100 125 160 200 32-40 40-50 50-60 60 60 с выточками Для насадных фрез диаметром до 200 мм D == (2,5-3) d. Стандартные цилиндрические насадные цельные фрезы изготовляют диаметром 40-100 мм, длиной до 160 мм; насадные сборные со вставными зубьями из быстрорежущей стали - диаметром 100-250 мм; насадные, оснащенные винтовыми пластинками из твердого сплава - диаметром 63-125 мм, длиной 45-100 мм. Цилиндрические фрезы сборной конструкции с зубьями из быстрорежущей стали бывают одинарные и составные. Одинарные фрезы выпускают длиной 40, 50, 65 мм. Длина составных фрез определяется числом фрез в комплекте. Число зубьев должно быть по возможности наибольшим. Чем больше число зубьев, тем при прочих равных условиях большее число зубьев Рис, 5.2. Цилиидрическаи фреза  находится в контакте с заготовкой в процессе резания, тем больше суммарная длина режущих кромок, одновременно участвующих в работе, тем выше производительность и плавность процесса или же при неизменной производительности уменьшается подача на каждый зуб. Вследствие этого уменьшается шероховатость обработанной поверхности. Однако возможность увеличения числа зубьев фрез ограничивается прочностью зуба и числом его переточек, необходимым объемом канавок для размещения стружки, конструкцией его крепления в корпусе (для сборных фрез). С учетом этого на основании многолетнего опыта проектирования и эксплуатации цилиндрических фрез стандартами предусмотрено число зубьев г = 10-Ь-18 для фр с мелкими зубьями, что примерно соответствует (1,7-ь1,8) yD; г = 6-12 для фрез с крупными зубьями или г = (1н-1,2) yD; г = 8-12 = 0,8 yD для фрез со вставными зубьями из быстрорежущей стали; г = 8- 12 = yD для цилиндрических насадных фрез, оснащенных винтовыми пластинками из твердого сплава. Фрезы цилиндрические с мелким зубом служат для чистовой обработки плоскостей. Они работают с небольшими подачами, срезают сравнительно тонкие Слои. Размер зубьев и объем стружечных канавок для этих целей требуются небольшие. Поэтому зубьев на длине окружности данного диаметра фрезы разместится больше, чем у фрез с крупным зубом того же диаметра, которые используют для черновой обработки. Фрезы сборной конструкции со вставными ножами из быстрорежущей стали и с напаянными твердосплавными пластинками имеют меньшее число зубьев, чем цельные насадные фрезы, потому что элементы и условия крепления ножей требуют дополнительного пространства для их размещения, что неизбежно ведет к увеличению окружного шага между зубьями. , Для уменьшения возможности возникновения вибраций при черновой обработке с большой глубиной резания насадные цельные фрезы с крупным зубом рекомендуется делать с неравномерным окружным шагом зубьев. Неравномерность окружного шага АО = = 6° для фрез, имеющих число зубьев г = 6-=-8, и А9 == 4-5° для фрез с г = 1012. Величину окружного шага через зуб принимают одинаковой. В этом случае все парные зубья будут располагаться в диаметральных плоскостях, вследствие чего облегчается их изготовление и контроль по диаметру. Направление и угол наклона зубьев. Цилиндрические фрезы для обработки плоскостей изготовляют с винтовыми и косыми зубьями. При фрезеровании возникает осевая составляющая силы резания. Для одинарных фрез исключить ее невозможно. Для повышения устойчивости процесса резания желательно, чтобы осевая сила была направлена на шпиндель станка. Это возможно тогда, когда право-режущая фреза имеет левозаходное направление зубьев, и наоборот. Угол наклона зубьев к оси фрезы ю оказывает существенное влияние на равномерность процесса фрезерования. Наиболее благо-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |