|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 [ 41 ] 42 43 44 кубанита такие же, как и эльбора. Применяются кубанитовые инструменты для тех же целей, что и эльборовые. Абразивные инструменты характеризуются формой, размерами, родом абразивного материала, зернистостью абразивного материала, видом связки, твердостью, структурой и прочностью. Формы и размеры абразивных инструментов определяются по ранее указанным ГОСТам. Абразивные материалы и их зернистость были рассмотрены в гл. 1. ХАРАКТЕРИСТИКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ Связки для а&разивных инструментов. Абразивные зерна в инструменте закрепляются при помсщи цементирующего вещества - связки. От связки во многом зависит режущая способность и эконо-мичнсють абразивного инструмента, а также качество обработанной поверхности. Связки бывают органические, минеральные (керамические) и металлические. Органические связки. К орглническин связкам относятся бакелитовая, вулкани-товая, эпоксвдиая, глифталевая. Бакелитовая связка делается из искусственной смолы - фенола и формалина. Круги на этой связке обладают высокой прочностью и упругостью, допускают большие окружные скорости. Однако круги на бакелитовой связке имеют малую пористость по сравнению с керамической связкой, что затрудняет нх охлаждение и удаление аружки, вследствие чего они склонны к засаливанию, имеют малую огнеупорность (ври тмипера-туре 300 °С связка выгорает). Сцепляемость связки с зерлом недостаточно высокая, лоэтому круги быстро изнашиваются и теряют заданный профиль. Кроме того, связка чувствительна к щелочным растворам, нельзя применять охлаждающие жидкости, содержащие более 1,5 % соды. Неоиотря на эти недостатки, бакелитовая связка является наиболее распространенной нз органических связок. Круги на этой CBs\3ke можно делать любой твердости. Бакелитован связка обозначается буквой Б и имеет три разновидности: Б и Б1, приготовляемые из пуль-вербакелита, Б2, получаемая из жидкого бакелита, и специальная БЗ, применяемая для резьбошлифовальных и тонких кругов. Круги на этой связке применяют при отрезке и прорезке заготовок, при плоском шлифовании. Вужанитшая связка получается путем вулканизации каучука. Круги на вул-канитовой связке по сравнению с бакелитовой более упруги и плотные, обладают большим полирующим действием. Но она имеет следующие недостатки; менее прочна и теплостойка. При температуре 150 °С связка размятчается, и абразивные зерна вдавливаются в нее; круги нз нее делаются отраниченной твердости - СМ, С, СТ и Т. Вулканитовые круги в основном применяют для отрезных и прорезных работ, для полирования и отделочного шлифования, а также для ведущих кругов при бесцентровом шлифовании. Круги на этой связке делают жесткие В-В, применяемые для отрезки и прорезки, и гибкие 1ГК-4ГК, применяемые для полирования и отделочного шлифования. Наиболее эластичным является круг на связке 1ГК, а наиболее жестким - круг на связке В3. Глифталевая связка (ГФ) представляет собой синтетическую смолу, состоящую из глицерина и фталевого ангидрида. Круги на этой основе имеют повышенную упругость и применяются в основном для отделочного шлифования закаленных, сталей. Минеральные связки. К ним относятся керамическая, магнезиальная, силикатная связки. Керамическая связка (К) состоит из различных материалов: огнеупорной глины, полевого шпата, кварца, талька, мела, жидкого стекла, корундовой пылн и других веществ, взятых в определенных количествах в зависимости т твердоств круга. Керамическая связка дедаекя плавящаяся (стекловидная) а спекающаяся (фарфо-ровидная). Первую в основном используют для изготовления электрокорундовых кругов, вторую - карборундовых. Керамическая связка огнеупорна, водостойка, химически устойчива к различным СОЖ, имеет относительно высокую прочность. Но оиа недостаточно упруга, имеет птышен1к> хрупкость, поэтрму круги на этой связке чувствителыш к ударам и изгибающим нагрузкам. И все же она универсальна, из нее нельзя делать толью? тс кие и прорезные круги. Круги на керамической связке являются самыми распространенными. Иа этой связке выпускаются до 60 % кругов, на бакелитовой 30 % и более, на вулкаяитовой 4-7% и на других связках 1-3 %. Магнезиальная связка (М) состоят из магнезита и хлористого магния. Эта, связка гигроскопична, круги иа них мало нагревают деталь, но малостойки. Применяются редко при плоском шлифовании, для кругов, изготовленных из естественного корунда и наждака. Силикатная связка (С) состоит из жидкого стекла, глины, мела и др. Она достаточно прочна, но мало сцепляется с абразивными зернами, меньше нагревает шлифуемую деталь, чем керамическая связка. Круги на этой связке также применяются редко. МеталшчеЕкаеевяжи представляют собой сплавы.меди,.олова цияка, алюминия, никеля и; других металлов. Они применяются в оыювном для алмазных и эльборо-вых кругов. Металлические связки, бьшают порошковые и гальванические. Порошковую связку применяют в кругах, служащих для предварительной обработки или окончательной при шероховатости шлифуемой поверхности не выше Ra = 0,63 мкм. Наиболее распространенной иэ металлических связок является смазка на бронзовой основе Ml и ее разновидностей, а также связка М5 на цинконо-алюминкевой основе и ее разновидностей: ТМ2, М013, МВ1 н др. Крут на ннкелеивй связке делают методом гальванического закрепления ач-мазных зерен на металлический ворнус. Корпус обычно изготовляют из алюминиевых ешов. АКб Д16 по ГОСТ 4784-74, пластмасс или сталя марок СтЗ, 20, 25, Ш по ГОСТ 380-71. Абразивный слой на корпусе состоит из аямазиога идя эдьборо-вого порошка, связки и наполнителя. Толщина абразивного слоя обычно составляет 1-3 нн. Твердость абривиых нш:трументов. Под твердостыо рааив-ных инструментов понимают содротиаление связка усилаяш шлры-вання абразивных зерен из его раабочей поверхшкта. Твердость абразивных инструментов зависит от кол,ичеетва в катагтва связки, вида абразивного материала, от форм и размеров абрязавньиЕ зерен и техиойогичеекого процесса изготовления (давления прессошния, температуры ивремени обжига и т.д.). Твердость абразивных инструментов на минеральной свазке зерииетоетью 125-16 определяется а& иескострувшиг npwfcpe по глубине лунки, образуемой струей кварцевого шеека, вьгбраеы-ваемой сжатым воздухом под давлением 15(Ю ГПа. Прж зтшс чем больше лунки, тем меньшая твердость круга. Твердость кругов нэ бакетитовов связке оиред&лжется на еве циальном приборе - твердомере. Твердость инструмежгав ш гвли-фовальйых порошков зернистостью 12-14;, а также шшазныш.и эльборовнх кругов определяется по изменению глубины луики на приборе Роквелла по шкале В под действием нагр5гжи 6Ш Н на стальной шагрик. По твердости абразивные инструнеедаы подразделяются на девять групп к имеют более двадцати степеней твердости (табл. 10.1. Твердость абразивных кругов

Твердость инструмента тем выше, чем больше номер в обозначении степени. Круги на керамической связке имеют все степени твердости. Круги на бакелитовой связке имеют степени твердости от СМ1 до Т1. На вулканитовой связке круги делаются твердостью С, СТ и Т без указания степени. Независимо от структуры определенной твердости круга соответствует определенный объем пор. Процентное соотношение между объемом, занимаемым абразивными зернами и связкой, может меняться для одной и той же твердости круга, а объем, занимаемый порами, остается постоянным считая, что -Ь Vcb ~ Va= 100 %. В табл. 10.1 показано примерное процентное содержание объема, занимаемого порами для кругов различной степени твердости [191, Из таблицы видно, что чем меньше объем, занимаемый порами, тем тверже круг. Абразивный инструмент по твердости должен быть выбран таким, чтобы он работал в условиях самозатачивания, когда по мере затупления абразивных зерен под действием возросшей силы резания они удаляются из состава круга и в работу вступают новые незату-пившиеся зерна. Трудно дать точные рекомендации по правильному выбору твердости круга. Однако необходимо руководствоваться следующим. Чем тверже обрабатываемый материал, тем мягче должен быть круг. В этом случае режущие зерна быстрее будут изнашиваться, поэтому они должны быстрее удаляться, заменяться другими более острыми. При обработке мягких материалов зерна медленно теряют режущие свойства, поэтому круг должен быть более твердым, что15ы незатупившиеся или мало износившиеся зерна дольше оставались в нем. Однако для шлифования весьма мягких и вязких металлов круг должен быть более мягким, иначе он будет засаливаться Чем больше поверхность контакта при шлифовании, тем более острыми зернами должен работать круг, тем, следовательно, он должен быть мягче. Иначе вследствие повышенной температуры резания возникнут прижоги на обработанной поверхности. При плоском шлифовании периферией круга необходимо при- иенять более мелкие круги, чем при плоском шлифовании торцом. Чем больше . скорость резания, тем мягче применяется круг. Крепнозернистые круги могут быть более твердыми, так как они служат для предварительного шлифования и им меньше угрожает засаливание. Для чистовой обработки круг должен быть более мягким, чтобы пр.и относительно меньшем износе абразивные зерна легче удалялись из круга и он работал бы более острыми новыми зернами. При точном шлифовании применяют круги повышенной твердости, чтобы он дольше сохранял заданные размеры и форму. Шлифование без СОЖ требует более мелких кругов, чем с применением СОЖ. При шлифовании прерывистых поверхностей требуется более твердый круг. При обработке деталей на более жестких станках можно применять более мягкий круг. На заводах обычно используют круги твердостью М2-СТЗ. Так, для обдирочных и зачистных работ -СТ1 - СТЗ, для отрезки и прорезки - С-СТ, для пол у чистового и чистового шлифования - М2-С2, для заточки быстрорежущих и твердосплавных инструментов - МЗ-СМ1. Структура абразивных инструментов и концентрация зерен. Под структурой абразивных инструментов понимают плотность расположения абразивных зерен, которая зависит от объема, занимаемого тремя основными фазами - абразивной, связующей и газообразной, т. е. порами. Иногда абразивные инструменты имеют четвертую фазу - наполнитель. Объемное содержание той или иной фазы принято выражать в процентах от общего объема инструмента. С увеличением объемного содержания зерен уменьшается расстояние между зернами. Структура оказывает существенное влияние на режущие свойства абразивных инструментов, на процесс и качество обработки. Прн малом расстоянии между абразивными зернами режущая поверхность инструмента быстро забивается отходами абразивной обработки и засаливается. При слишком большом расстоянии между зернами стружка будет свободнее размещаться и легче выбрасываться, но снижается прочность инструмента. Изменение объемного содержания абразивной фазы в обычных абразивных инструментах характеризуется номером структуры, а для алмазных и эльборовых инструментов - концентрацией зерен. Структура обозначается номерами от О до 20. С увеличением структуры на один номер объем зерна в инструменте уменьшается, а объем связки увеличивается на 2 %, т. е. чем меньше процентное содержание абразивного зерна, тем больше номер структуры. Инструменты из абразивных материалов имеют плотную, среднюю, открытую и высокопористую структуру. В табл. 10.2 показаны номера структур и объемное содержание абразивных зерен в процентах. Абразивные инструменты зернистостью 125-80 обычно делают со структурами 3, 4, зернистостью 50-40 - со структурами 5, 6, 10.2 Структуры абражвиых кругов

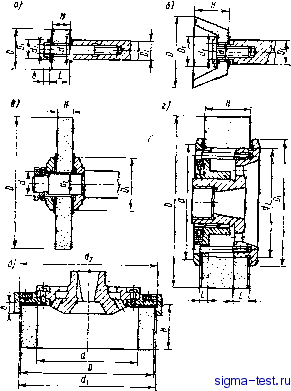

Примечание. Концентрация зерен в алмазных н эльборовых инстру-ыентйх для структур: плотной - 250 %, средней - 200 %, открытой - ISO %, высокоюрястон - 100 %. зержасюстьх) 25-12 - со структурами 7, S. С уменьшением шеро-хвватостн вшерхности и пшшнением твердости обрабатываемого материала, а также при профильном и дрерывистом шлифовании требуются круги более плотной структуры 3-5, яри шлифовании верифераей круга - структуры 5-8, для плоского шлифования торцам круга - структуры 7-9. Прн скоростном шлифовании, а также при шлйфошанни мягких и вязких матфиалов рекомендуется нрнненять высокопористые круги со структурами 14-18. Алмазные и эльборовые круги характеризуются концеитрадией зерен. Под концентрацией поншаают условиое содержание алмазного или эльборшого порошка или зерен, равномерно распределенных в объеме алмазоноснсиО слоя ииетрумеята. Выпускаются круги 25, 50, 75, 10, 150 и 200 %-ной концетрацин. В табл. 10.2, поданным работы 119], показано соответствие между структурой абразивных и концентрацией алмазных ннструккнтов. Содержание алмаза или эльбора в 1 мм алмазоносного слсиз для кругов разной концентрации принимается следующим: при 25 %-яой концентрации - 0,22 мг, при 100 %-ной концентрации - 0,88 мг. Таким образом, по объему алмаза илн эльбора содержится а 4 раза меньше, чем количественное обозначение концентрации. Так, для кругов со 100 %-ной концентрацией алмазный порошок занимает только V4 часть, г. е. 25 % объема, а остальные 75 % приходятся на долю {жязки, наполнителя и нор. При этом в отличие от шлсоко-пористых кругов наполнители не выжигаются, а остаются в связующей композиции, улучшая ее физико-механические свойства. Алмазные круги для заточки твердосплавных инструментов рекомендуется применять 100-150 %-ной концентрации, а для их дшрвкв - 50-Ш %-но концетараций; для илоското, к>углого, профильного шлифевания - SOh-lOO %-нон кондешракщи. Эйьг боровые круги для различных работ - заточки, иьаифования, доводке стальных и чугунных изделий - имекм коицентрацню, 100 %. КРЕПЛЕНИЕ ШЛИФОВАЛЬНЫХ HHCTPyiOEUTQB Установка и креидеине круга иа шпинделе станка должны быть надежными и жееткими, обеспечнваюищми безопасность в работе. В зависимости от размера круги имеют различные методы механиче-скадокрепления илн их закрепляют методом склеивания. На рис. 10.5 показаны различные методы крепления абразивных кругов. Шлифовальные головки закрепляют на шпильке с помощью склеивания (рис. 10.5, а). Для большой надежности конец шпильки имеет насечку или накатку. Круги малого диаметра крепятся винтом (рис. 10.5, б). При этом круг может насаживаться (центрироваться) на гладкую поверхность виита. рнутого в торец шпинделя, или непосредственно на конец шпинделя.  Рис. Ш.Ш. Крепление xfroB

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |