|

|

|

|

Навигация

Популярное

|

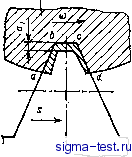

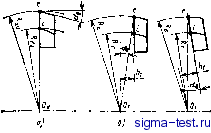

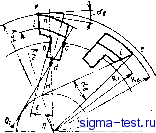

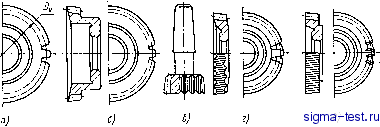

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [ 30 ] 31 32 33 34 35 36 37 38 39 40 41 42 43 44 = 3-rlO MM. Ha боковых сторонах витков зубчики могут быть расположены в радиальном направлении (рис. 8.27, а) или с наклоном под углом к = 7-10° (рис. 8.27, б). Для выхода долбежного резца, образующего канавки между зубчиками, делается винтовая кандвка глубиной 1,5-2 мм и шириной с = 2-3 мм. Для обеспечения идентичности параметров шевера и червяка шлифование их надо производить на одном станке с одной настройкой. СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ ЧЕРВЯЧНЫХ ФРЕЗ Зубофрезерование является одним из основных методов нарезания зубьев цилиндрических колес. Поэтому стремятся различными путями полнее раскрыть возможности этого метода и повысить его эффективность. Прежде всего идут по пути улучшения конструкции и геометрии червячных фрез. Основными путями различной модификации червячных фрез являются:, создание фрез с измененными схемами и с перераспределением загрузки режущих зубьев; применение червячных фрез с незатылованными зубьями; разработка конструкций фрез с рациональной геометрией; оснащение червячных фрез твердыми сплавами. Схемы резания существенно влияют на загрузку режущих зубьев, на изнашивание и стойкость инструмента, а следовательно, на интенсификацию процесса зубофрезерования. У червячных фрез стандартной конструкции активно используется около 15-20 % длины режущих кромок от общего их периметра. При этом наиболее загруженными являются вершинные режущие кромки, срезающие до 80 % металла, которые, в свою очередь, загружены неравномерно. Наибольший объем металла срезают входящие зубья, которые первыми вступают в резание. Эти зубья быстрее изнашиваются и определяют период стойкости инструмента. Этот недостаток стандартной конструкции червячной фрезы стремятся исключить или частично исправить разными способами: применением конических червячных фрез, червячных фрез с заборным конусом, а также червячных фрез с дифференцированной схемой резания. Более эффективно червячные фрезы с заборным конусом применять при диагональном методе зубофрезерования цилиндрических колес. В этом случае сначала врезание инструмента в заготовку производится в осевом направлении фрезы, а затем зубофрезерование осуществляется способом диагональной подачи - фреза имеет осевое перемещение и вместе с суппортом получает движение подачи вдоль оси нарезаемого колеса. В процессе тангенциального врезания и при диагональном перемещении фрезы значительно увеличивается число огибающих резов и снижается шероховатость эвольвентной поверхности. За время врезания заборного конуса происходит как бы черновая обработка зубьев. Чистовая обработка совершается цилиндрической частью фрезы при диагональном перемещении на всю ее длину. Заготовка  Рис. 8.28. Схема резаиия червячной фрезой нс. 8.29. Оптимальная схема резания при зубофрезеровании  9реж Вследствие такого распределения работы резания зубья фрезы имеют более равномерное изнашивание по всей длине фрезы. При диагональном зубофрезеровании коотношение между составляющими подачи определяется видом обработки, продольной волнистостью и профильной огранкой. Этот метод более эффективен, чем нарезание колес методом продольной подачи. Однако для нарезания зубьев колес диагональным методом требуются зубофрезерные станки с протяжным суппортом повышенной жесткости. Зубья червячной фрезы стандартной конструкции срезают слой по сложному замкнутому контуру abed (рис. 8.28). В результате происходит сложная деформация срезаемого слоя и образующейся стружки. Степень деформации и усадка стружки значительно повышаются, что неблагоприятно влияет на силу резания и изнашивание инструмента. На рис. 8.29 показаны контуры режущих кромок червячной фрезы, у которой нечетные зубья занижены по вершине на Ci, а четные зубья заужены по бокам на с. В результате срезаются более толстые, но короткие прямые стружки. Режущие свойства таких фрез улучшаются. Затылование зубьев этих фрез производится так же, как и обычных, но только от двойного кулачка. Червячные фрезы с затылованными зубьями хотя и получили широкое распространение, однако они имеют существенные недостатки. Операция затылования сложная, трудоемкая, создает удары , на режущие кромки зубьев. Качество поверхностного слоя при этом методе шлифования снижается! Затыловочный круг быстро изнашивается, так как его размеры ограничены. Диаметр этого круга ограничивает длину зуба что связано с уменьшением допустимого числа переточек фрезы. По ряду причин невозможно создать оптимальные задние углы на зубьях. Эти недостатки значительно исключаются, если зубья не затыловать, а шлифовать по винтовой цилиндрической поверхности в рабочем корпусе с поворотом реек или в другом, так называемом технологическом корпусе без поворота реек. Тогда при правильной установке зубьев или реек в,инструментальном корпусе они получают необходимые задние углы по всему контуру. Поскольку в этом случае операция затылования совсем отсутствует, такие инструменты называют незатылованными. Незатылованные червячные фрезы могут быть только сборной конструкции. У них рейки из быстрорежущей стали или из твердого сплава закрепляют в пазах корпуса фрезы. На рис. 8.30 показаны схемы, которые поясняют сущность создания таких фрез. В техно- логическом корпусе в первом случае (рис. 8.30, 6} зуб смещен относительно оси на величину hi, во втором случае (рис. 8.30, в) зуб наклонен на величину заднего угла ав, в результате он тоже получается смещенным от центра на расстояние hi = Ra sin ав (в обоих случаях). Радиусы технологического корпуса Ra и Rf отличаются от радиу- -сов рабочего корпуса фрезы Ra и В технологическом корпусе зубья будут обтачиваться резцом и шлифоваться кругом по дуге окружности (в торцовой проекции), а точнее, по винтовой поверхности червяка, образующими которого являются линии режущих кромок ei. Если зуб в технологическом корпусе сместить на величину hi влево или повернуть по часовой стрелке на угол и установить в рабочий корпус, то он займет положение, показанное на рис. 8.30, а, и образует задний угол ав по наружному диаметру, а также соответствующие задние углы на боковых режущих кромках. Задние поверхности зубьев будут образованы дугой окружности по вершинам и винтовыми поверхностями по бокам. Технологически проще обтачивание и шлифование задних поверхностей зубьев или реек производить в одном корпусе, который является рабочим и технологическим. Вначале в корпусе их обтачивают или шлифуют как тела вращения или как винтовые цилиндрические поверхности. Затем их вынимают из корпуса, поворачивают на 180° и устанавливают в те же пазы (рис. 8.3!). Такие червячные фрезы получили название фрез с поворотными рейками. Характерной особенностью незатылованных червячных фрез является то, что профиль зубьев в технологическом корпусе и некоторые параметры этого корпуса отличаются от профиля зубьев и параметров рабочего корпуса, т. е. инструмента. Это справедливо также и для зубьев с поворотными рейками, изготовляемыми в рабочем корпусе.    Ряс. S.30. Положение зубьев фрезы в рабочем корпусе (а) и в технологи*№Ских корпусах (ff, в> Рис. 8.31. Незатылованные червячные фрезы с поворотными рейками 186 . Рис 8.32. Чжячная фреза с твердосплавными рейками Зубья или рейки после изготовления, заняв нужное положение в корпусе инструмента, должны иметь необходимый правильный профиль. Для изготовления в технологическом корпусе профиль зубьев реек рассчитывают. Методика расчета профиля незатылованных инструментов приведена в работах [7, 20]. Для повышения производительности процесса зубофрезерования в настоящее время успешно применяются червячные фрезы, оснащенные твердыми сплавами. Их скорости резания в 3-4 раза выше, чем скорость резания фрез из быстрорежущей стали. По своей конструкции они могут быть насадные цельные и насадные сборные. Первые делают диаметром D - 25-50 мм, модулем до 1,5 мм, вторые - более крупных модулей и диаметров. Червячные фрезы сборной конструкции имеют различное крепление твердосплавных пластинок и реек. Отдельные зубья из твердого сплава напаивают к корпусу фрезы. Твердосплавные пластинки напаиваются на металлические вставки, представляющие собой отдельные зубья, которые механически закрепляются в корпусе фрезы. Такие фрезы, как правило, крупномодульные. Для фрез средних размеров делают твердосплавные рейки, которые механическим способом закрепляют в пазах корпуса фрезы (рис. 8.32). В пазах корпуса 1 установлены плоские рейки 2. Пазы в корпусе прямые, параллельные оси фрезы, и расположены так, чтобы при установке реек их зубья имели передний угол, равный нулю. Пазы по ширине и рейки по толщине шлифуют с допуском не более 0,01 мм. Зубья рейки смещены относительно одного из торцов на К = PflZa- Тогда в корпусе они будут располагаться по винтовой линии. Торцы реек имеют коническую поверхность, по которым их закрепляют гайками 3 тоже с конической внутренней поверхностью. Крепление рк может быть и кольцами с торцш, которые надевают в горячем состоянии. Нарезание зубьев колес является трудоемкой операцией. Она составляет 60-70 % штучного времени изготовления зубчатого колеса в целом. Для повышения производительности при черновом зубофрезерования широко применяют многозаходные червячные фрезы с модифицированным профилем под последующее шевингование. Профиль зубьев фрезы с каждой стороны очерчивается двумя прямыми линиями, пересекающимися по начальной прямой. В результате профиль получается посередине зауженным на величину Ai. Для слегчения деформации срезаемого слоя, снижения сил резания и уменьшения изнашивания инструмента многозаходньк фрезы могут выполняться с дифференцированной (прогрессивной) схемой резания, принципиально так же как и однозаходные червячные фрезы. Точность червячных фрез. По ГОСТ 9324-80 цельные червячны! фрезы изготовляют пяти классов точности: АА, А, В, С, D с m = 1-=-20 мм. При т == 8-25 мм их делают сборной конструкции классов точности А, В, С и D. Фрезы класса АА применяют для наре- зания зубчатых колес 7-й степени точности; фрезы класса точности служат для нарезания колес 8-й степени точности; фрезы класса В для колес 9-й степени точности, и колеса 10-й степени точности наре- зают фрезами классов С и D, которые можно делать о нешлифован- ным профилем. По ГОСТ 10331-81Е изготовляют червячные фрезы! с /п = 0,15-=-0,9 мм, диаметром D == 25 и 32 мм четырех классов: точности AAA, АА, А и В. Фрезы класса AAA применяют для паре-: зания зубьев цилиндрических колес 5-й и 6-й степени точности. Прежде всего большое значение имеет точность базирования фрезы: по отверстию. Отверстие под оправку тщательно шлифуется и вы-, полняется с точностью 5-7-го квалитета. Точность изготовления фрез проверяется по отдельным элементам конструкции, основными из которых являются: отклонение толщины зуба; профиль передней поверхности зубьев; радиальное и торцовое биение буртиков; погрешность шага винтовых стружечных канавок; радиальное биение по вершинам зубьев; погреЩность винтовой линии фрезы; погрешность профиля; погрешность осевого шага; конусность по наружному диаметру; разность соседних окружных шагов и накопленная погрешность окружного шага стружечных канавок; погрешность зацепления. Нормы точности изготовления различных фрез в зависимости от модуля приводятся в указанных ГОСТах. ЗУБОРЕЗНЫЕ ДОЛБЯКИ Зуборезные долбяки применяют для нарезания прямозубых и косозубых цилиндрических колес как наружного, так й внутреннего зацепления. Так же как и гребенки, долбяки могут нарезать блочные шестерни и шевронные колеса. Процесс обработки производится методом обкатывания непрерывно. Долбяки особенно эффективно применять при обработке зубчатых колес с узким ободом, имеющих большое число зубьев и модуль до 2 мм. Однако долбякам присущи и некоторые недостатки. По сравнению с гребенками они имеют большую накопленную погрешность по шагу. Они уступают гребенкам и по точности эвольвентного профиля зубьев нарезаемого колеса, так как вследствие наличия переднего и заднего углов проекция режущих кромок на плоскость, перпендикулярную к оси колеса, отличается от эвольвентного профиля. Долбяки имеют ограничение в числе зубьев нарезаемых колес. Кроме того, ими можно нарезать колеса практически ограниченного модуля до 12 мм, так как при больших размерах долбяков увеличивается их перекос. В зависимости от размера и назначения существуют следующие конструктивные разновидности долбяков. 1. Дисковые прямозубые, применяемые для нарезания прямозубых цилиндрических колес, главным образом наружного зацеп-188  Рис. 8.33. Типы зуборезных долбяков ления. Стандартные дисковые долбяки по ГОСТ 9323-79 делают с номинальным делительным диаметром Dq = 80-f-200 мм, модулем 1-12 мм (рис. 8.33, а). 2. Чашечные, применяемые для нарезания наружных блочных колес в упор и для изготовления внутренних колес средних модулей. Стандартные долбяки этого вида имеют номинальный диаметр 50-125 мм и модуль 1-9 мм. Они отличаются от .дисковых более глубокой выточкой для размещения крепежной гайки (рис. 8.33, б). При обработке блочных шестерен в ряде случаев гайка не должна выступать за плоскость, проходящую через вершинные режущие кромки. 3. Концевые, или хвостовые, долбяки (рис. 8.33, в), применяемые для нарезания колес внутреннего зацепления, имеют Do = 25; 38 мм, т = 1-4 мм. На рис. 8.33, гид показан дисковый долбяк для нарезания косозубых и шевронных колес. Косозубые долбяки для косозубых колес делают номинальным диаметром до 200 мм и для шевронных колес до 360 мм. Долбяки работают на специальных зубодолбежных станках моделей 5А12, 514, 516 и других по методу обкатывания. Процесс обработки производится непрерывно до полного нарезания всех зубьев колеса. Основное движение резания - прямолинейное или винтовое возвратно-поступательное вдоль зуба колеса. При обратном движении долбяк отходит от заготовки, чтобы устранить трение режущих кромок об обработанную поверхность зуба колеса. Кроме того, инструмент и заготовка совершают кинематически согласованное-вращение вокруг своих осей, осуществляя круговую подачу в обкаточном движении начальных окружностей нарезаемого колеса и долбяка. Зубодолбежные станки имеют также движение радиальной подачи врезания долбяка в заготовку. Долбяк как инструмент получается из цилиндрического зубчатого колеса путем создания передних и задних углов по всему контуру режущих кромок. В результате его задние поверхности получаются похожими на коническое колесо с равновысоким зубом. Однако в отличие от конического колеса, у которого образующая начального конуса расположена на конической поверхности, у долбяка образующая начального (делительного) цилиндра лежит на

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |