|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [ 38 ] 39 40 41 42 43 44 Они отличаются от теоретически правильного угла а на величину, равную Да, т. е. а = а - Да; а = а + Да. (9.14) Как видно из рис. 9.17,6, а с - , 01П г -- tg Да = Sin Р = sin Р = tg 8 Sin p. (9.15) йс be Вследствие малых значений можно принять tg Да = Да, tg е = = е. Тогда для сопряженных колес zj и z, Aai = Si sin P; Aa = sin p. (9.16) Таким образом, углы профиля наружного и внутреннего резцов для колес zi н z будут а =а-Aai; а, = а -Даг; а;, = а--Aai; а; = а + Да. (9.17) Из формул (9.17) видно, что для правильного сопряжения колес в средней точке они должны быть нарезаны резцами с разными углами профиля. Вогнутая и выпуклая стороны зуба каждого из сопряженных колес должны быть нарезаны также резцами с разными углами профиля. Учитывая, что разница между углами ножек и г, колес небольшая, для определения поправки на угол профиля Да угол ножки зуба принимают для обоих колес одинаковым, равным их среднему значению, т. е. 8,р = (е + е2)/2. Тогда ± Да = (9.18) Здесь знак + принимается для внутренних резцов, а поправка со знаком - берется для наружных резцов, т. е. углы профиля наружного и внутреннего резцов определяются по формулам (9.14). В этом случае действительный угол зацепления будет немного отличаться от теоретического, но это практически почти не имеег никакого значения, так как у сопряженных колес все равно будет одинаковый угол зацепления, и, следовательно, правильность зацепления от этого не будет нарушена. Для сокращения номенклатуры резцов разработана система номеров резцов, по которой угол профиля каждого целого номера резца отличается на 10 мин. Следовательно, номер резца (9.19) а поправка на угол Да = lOV. Так, для резца с номером 6 Да =; = 60 и при а = 20° а, = 19°, щ = 21°. Таким образом, номерные поправки резцов приняты для компенсации искажений угла профиля, которое получается в результате установки нарезаемой заготовки под углом внутреннего, а не начального конуса. 232 . В дюймовой системе головок номера резцов нормализованы и имеют обозначения:О, -4-, 1, 1-, 2,2-i-. 3,3----- и т. д. до20- Половинные от целых номеров отличаются углом профиля на 5, т. е. номер 1-i- отличается от номера 1 или 2 на 5. Для черновых. головок приняты постоянные номера резцов 6 или 0. ГОСТ 11905-66 установил следующие номера резцов: для чистовых головок О, 2, 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 30, 36, 42; для черновых головок О, 6, 12, 18, 24. Здесь тоже Да = 10yV,HOTaK как разность ряда номеров равна 2 и 6, то каждый номер резца будет отличаться углом профиля на 20 от О до 24-го номера и на 60 на остальные номера чистовых головок. Для черновых головок, как видно из ряда номеров, каждый резец отличается от другого на 60. Нерабочая.сторона резца имеет угол профиля на Г меньше угла профиля рабочей стороны другого резца, т. е. для наружного резца ае = а; - Г, для внутреннего а, = а, - Г. При нарезании колес, имеющих равновысокие зубья, не требуется вводить поправки на угол профиля резцов зуборезных головок. В этом случае угол профиля резцов зуборезных головок является постоянным, равньш углу зацепления, т. е. а = а. В этом - одно из существенных преимуществ системы зацепления с равновысокими зубьями. Развод резцов рассчитывается с учетом метода нарезания, вида обработки, типа конических колес и их параметров. В книгах [9, 10, 22] приведена методика определения величины развода резцов при чистовом и черновом нарезании зубьев колес. Развод резцов для чистового нарезания зубьев ведомого колеса двусторонней головкой определяется по уравнению W2= (St, cos f>-2h! tga), (9.20) где L - длина образующей начального конуса до середины венца ведомого колеса; - длина образующей начального конуса наружного торца колеса; St - толщина зуба по дуге окружности начального конуса ведущего колеса; hf, - высота ножки зуба нарезаемого колеса. В этом случае дно впадины будет иметь постоянную ширину,-которая принимается в нормальном сечении в середине венца зуба. Полученную величину округляют до ближайшего стандартного значения от 0,2 до 20 мм. Черновое нарезание ведомого колеса производится двусторонними черновыми головками. В этом случае необходимый развод резцов будет меньше развода под чистовую обработку на величину припуска, т. е. Щ=Ц72-Д, (9.21) где Д - припуск на толщину зуба под чистовую обработку. Для колес, имеющих модуль 2-15 мм, Д = 0,5-1,5 мм. Если чистовое нарезание ведомого колеса производится поворотным способом, то для ег.о чернового нарезания развод резцов должен быть меньше ширины дна впадины колеса на узком торце на величину припуска под чистовую обработку: Щ = -1(5 со8р,-2/i tga)-A, (9.22) где b - ц/ирина венца зубьев нарезаемого колеса; pi клона зубьев на малом торце шестерни; угол на- {2R sin Р - L) L (9.23) здесь Li - длина образующего начального конуса до внутреннего торца колеса; Li = - Ь. Черновое нарезание ведущего колеса производится двусторонней зуборезной головкой. Величина развода резцов в этом случае зависит от способа чистового нарезания ведомого колеса, сопряженного с ведущим. Так, при одновременной чистовой обработке обеих сторон зуба ведомого колеса развод резцов при черновой обработке шестерни будет Г, =i±lnmcosp,--2(/i + /i,Jtga-lF2-A. (9.24) При раздельной обработке обеих сторон зубьев шестерни развод резцов прн черновой обработке г; = 4 {St, cos р, - 2/1 tg а) - Д, (9.25) где St - толщина зуба по дуге начальной окружности ведомого колеса; /i/ /i/, - высота ножки зуба соответственно шестерни и ведомого колеса; Wi - развод резцов при чистовом нарезании ведомого колеса, определяемый по уравнению (9.20). Чистовое нарезание шестерни в большинстве случаев производится односторонними головками с раздельной обработкой вогнутой и выпуклой сторон зубьев. В этом случае, по данным работы [91, развод резцов принимают в зависимости от номинального диаметра головки Do-

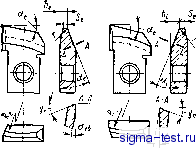

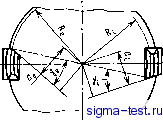

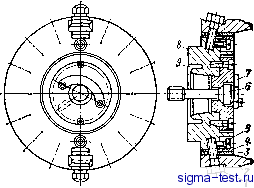

В мелкосерийном и единичном производстве чистовое нарезание шестерни производится двусторонней головкой. Развод резцов у нее должен быть меньше или равен ширине впадины на узком конце колеса W,<.-b- (S cos р, - 2/1,. tg а). (9.26) Недостатком этого способа нарезания является то, что пятно контакта получается недостаточным по длине. Базовые расстояния резцов и корпуса головки. Базовым расстоянием резца называется расстояние от опорной плоскости до вершинной точки в среднем сечении резца. Базовое расстояние резца измеряется в плоскости, проходящей через ось головки и середину ширины стержня резца. Для наружного резца Ь, = Т-higa,-q, для внутреннего резца 6; = /I tg а; -f q. (9.27) (9.28) где Т - толщина резца; h - высота зуба (2,54-3) т; q - дополнительная величина, равная 1-2 мм. Базовые размеры резцов и корпусов зуборезных головок приведены в ГОСТ 11904-66. Если базовое расстояние головки не позволяет применить большую величину развода, то уменьшают базовый размер внутренних резцов, сошлифовывая его опорную поверхность. Базовое расстояние К корпуса - это расстояние между прокладками. Для внутренних и наружных резцов черновых и чистовых головок базовое расстояние корпуса также нормализовано в зависимости от номинального диаметра головки. Подкладки под резцы служат для обеспечения необхбдимого развода резцов и образующих диаметров головки. В общем виде толщина подкладок В R - b~(),bK, (9.29) для наружных резцов в,=н,-ь,-о:к, для внутренних резцов Ri = Ri-bi-0,bK. Толщину подкладок выбирают в зависимости от характера обработки, типа обрабатываемого колеса и вида резца. Резцы зуборезных головок. В зависимости от вида и назначения головок резцы бывают черновые и чистовые, наружные и внутренние, праворежущие и леворежущие. На рис. 9.18 показаны наружный и внутренний чистовые лево-режущие резцы. Размеры резцов стандартизованы в зависимости от номинального диаметра головок. Для головок диаметром более 200 мм резцы изготовляют сварными. Их режущую часть делают из быстрорежущей стали с карбидной неоднородностью не более 3-го балла. Наиболее существенными параметрами являются форма боковой поверхности и геометрия резцов. Стандартные зуборезные головки имеют затылованные резцы. Их боковая поверхность, на которой   а) 6) Рис. 9.18. Чистовые леворежущие резцы: о - наружный; б - внутренний Рис. 9.19. Смещение передней поверхности резцов от оси головки лежит режущая кромка, в результате затылования является архимедовой винтовой поверхностью. Вследствие этого такие резцы обеспечивают прямолинейность режущей кромки в любом осевом сечении головки, а следовательно, и неизменность профильного угла а, или ttj, а также стабильность геометрии режущей части, т. е. передних и задних углов в процессе переточки по передней поверхности. Передний угол в нормальном сечении к главной режущей кромке принимают для стали средней твердости равным 20°, а для обработки вязких материалов 22-27°. Передняя поверхность резца контролируется в плоскости, перпендикулярной к оси вращения головки. В этом сечении передний угол для наружных и внутренних резцов соответственно равен tgY, = tgY cosa,; tgY,= tgY cosai. (9.30) Вследствие наклона передней поверхности резцов под углами и Yi она будет располагаться на определенном расстоянии а от оси зуборезной головки (рис. 9.19). Так, для наружных резцов = Re sin Ye, для внутренних резцов а, = Ri sin Yj. Задний угол на вершине резца принимается 15°. Тогда задний угол в плоскости, нормальной к боковой режущей кромке, для наружных и внутренних резцов соответственно будет tga,6 = tga,sina,; tgai6 = tga3Sinai. СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ И ГЕОМЕТРИИ ЗУБОРЕЗНЫХ ГОЛОВОК В последние годы по ГОСТ 11902-77 начали применять черновые и чистовые зуборезные головки улучшенной конструкции. На рис. 9.20 показана чистовая двусторонняя головка такой улуч-2?6  Рис. 9.20. Чистовая праворежущая зуборезная головка улучшенной конструкции шейной конструкции. Ее отличие состоит в следующем. 1. Корпус 8 головки делают из цементированной стали и закален до твердости HRC 57. Это повышает долговечность корпуса при сохранении исходных точностных параметров. 2. Головка выполняется повышенной точности. Пазы под резцы и сами резцы 2 тщательно и точно отшлифованы. 3. Головка имеет повышенное число резцов за счет более рационального расположения винтов 5 для регулирования клиньев 4 и прокладок 3. 4. В корпусе имеется кольцевая выточка 9, которая уменьшает деформацию корпуса при термообработке и от усилий закрепления головки на шпинделе. Глубина выточки равна высоте центрирующего конического выступа шпинделя. Головка упирается в торец шпинделя не ступицей, а торцом основного корпуса. Вследствие этого напряжения от посадки на конус вызывают расширение ступицы и не распространяются на основной корпус. 5. Винты / для крепления резцов расположены под углом 10° к опорному торцу корпуса. Это дает возможность при затяжке винтов как бы самоустанавливать (базировать) резцы на опорную пятку затылованных резцов и повышать точность головки. Кроме того, наклонное расположение винтов / позволило разместить винты 5 по центру резцов и регулировочных клиньев. В процессе регулирования перекос клиньев в этом случае исключается. 6. Чистовые головки на шпинделе закрепляются только одним центральным винтом 6. Вследствие этого уменьшаются деформации корпуса, возникаемые при креплении четырьмя винтами. Планка 7 служит для снятия головки со шпинделя станка. 7. Резцы изготовляют с высокой точностью из улучшенных марок быстрорежущих сталей. В процессе шлифования и доводки достигается высокое качество поверхностного слоя режущей части. Все это приводит к повышению режущих свойств зуборезных головок, точности и производительности обработки зубчатых колее. Конструкция двух- и трехсторонних черновых зуборезных головок принципиально не отличается от конструкций описанной чистовой головки. Черновые головки имеют заднее опорное кольцо, в которое резцы упираются торцом и предохраняются от осевого перемещения. Головки диаметром более 150 мм для большей надежности прикрепляют к шпинделю обычным способом с помощью четырех

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |