|

|

|

|

Навигация

Популярное

|

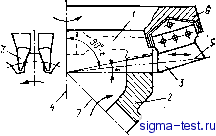

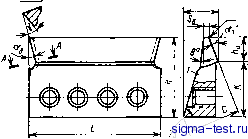

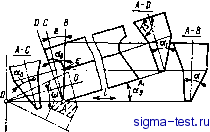

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39 40 41 42 43 44 глава ИНСТРУМЕНТЫ ДЛЯ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС Конические колеса широко применяют в передачах различных машин и механизмов. Они бывают прямозубые и с криволинейными зубьями - с круговыми и паллойдными. Зубья колес делаются с квазиэвольвентным профилем, а также с дуговым профилем для зацепления Новикова. Наибольшее распространение имеют конические колеса первого типа, у которых профиль зубьев практически приближается к эвольвентному. Для их обработки применяют различные инструменты: зубострогальные резцы, дисковые зуборезные головки, круговые протяжки, зуборезные головки, конические червячные фрезы. ЗУБОСТРОГАЛЬНЫЕ РЕЗЦЫ Зуборезные или зубострогальные резцы применяют для обработки прямозубых конических колес, имеющих модуль 0,3-20 мм. Нарезание зубьев производится на специальных зубострогальных станках 5П23, 5С276П методом прерывистого обкатывания. Сущность процесса состоит в том, что при нарезании прямозубых конических колес как бы осуществляется зацепление воображаемого плосковершинного производящего колеса / с заготовкой 2 (рис. 9.1). В действительности поверхности зубьев производящего колеса описываются режущими кромками двух резцов <3, попеременно совершающих возвратно-поступательные движения. Движение на заготовку является главным, оно определяет скорость резания. Траектория этого движения резцов проходит через вершину конуса заготовки и пересекает ось 4 производящего колеса. Для нарезания зубьев заданного профиля еще происходит обкаточное движение, т. е. качение без скольжения начального конуса заготовки по начальному конусу 5 производящего колеса. Обкаточное движение является результатом двух кинематически связанных вращений: люльки 6 с резцами 3 вокруг оси 4 производящего колеса и заготовки 2 вокруг своей оси 7. В процессе обработки зуб заготовки нарезается с двух сторон двумя резцами. Следовательно, режущие кромки резцов воспроизводят впадину между зубьями производящего колеса. После нарезания одного зуба люлька с резцами возвращается в исходное положение, а заготовка поворачивается на один шаг для обработки следующего зуба, т. е. после нарезания каждого зуба цикл повторяется. Конструкция резцов. Зубострогальный резец показан на рис. 9.2. Резец представляет собой призматическое тело. Рабочая часть его делается в виде зуба прямобочной асимметричной рейки высотой  Рис. 9,1. Схема иарезания прямозубых конических колес Ли = Зт. Зажимная часть резца выполняется в виде клина G углом 73°. Резец крепится винтами, прилегая к державке плоскостью 1. Размеры резцов для разных моделей станков приведены в ГОСТ 5392-80. Для модуля т = 0,3-10 мм резцы имеют длину L = 40-f-lOO мм, высоту Я = 274-43 мм. Величина С является постоянной для каждой модели станка. Для станка 5П23 С = 27,39 мм. Она определяет положение режущей кромки относительно опорного клина. Толщина резца fi зависит от толщины зуба нарезаемого колеса по окружности начальногоконуса. Из, рис. 9.2 видно, что где 1 - угол профиля резца в плоскости, перпендикулярной к основанию. Толщина резца на вершине а должна быть такой, чтобы резец проходил во впадине между зубьями колеса на узком торце, и была бы больше половины ширины впадины на широком торце, т. е. 6j > а > 2/2. Этому условию удовлетворяет а 0,4т. Радиус при вершине г = 0,25т, т. е. принимается в пределах радиального зазора передачи. Геометрия резца. Передний угол для вершинной режущей кромки равен нулю. Эта кромка вспомогательная, но наиболее нагруженная по условиям резания. Создать другой передний угол для вершинной кромки конструктивно трудно да и вряд ли целесообразно, учитывая динамику процесса резания. Передний угол у резцов в плоскости, нормальной к главной ре-жуцй кромке, Y = 10-25°. Для стандартных резцов 7 = 20°. Задний угол в в рабочем положении резца принимается равным 12°. При установке на станке резец занимает наклонное положение, как показано на >s-4 рис. 9.3. Задний угол в .. сечении, нормальном к главной режущей кромке, tg а = tg ав sin а. (9.1) Для указанных значений а и а задний угол а = 4° 10. Резцы пере- Рис. 9.2. Зубострогальный резец   Рнс. 9.3. Углы профиля зубострогалы ного резца ПО передней по-и их профиль при сохраняется по- тачиваются верхности, переточке сто я иным. Углы профиля резца. Они рассматриваются в разных сечениях. На рис. 9.3 показан угол о в плоскости АС, перпендикулярной к образующей начального конуса 00 обрабатываемого колеса. Это угол зацепления. Угол 1 находится в плоскости AD, перпендикулярной к основанию резца, а угол а, в плоскости АВ, проходящей через режущую кромку АЕ. Более правильно устанавливать резец надо так, чтобы режущая кромка была перпендикулярна к образующей начального конуса нарезаемого колеса. В этом случае угол профиля резца по режущей кромке а, был бы равен углу зацепления а. В соответствии со схемой нарезания, показанной на рис. 9.1, в конструкциях зубострогальных станков наладочные калибры для установки резцов располагаются в плоскости АВ (см. рис. 9.3). Поэтому режущая кромка устанавливается по впадине колеса, т. е. перпендикулярно к образующей внутреннего конуса. Если исходить из того, что колесо должно быть нарезано с углом зацепления о, то при такой установке резца угол профиля по режущей кромке tg а = tg о cos е, (9.2) где е - угол ножки зуба колеса. Угол профиля резца в нормальном сечении к основанию определится из соотношения tgai = tgao- (9.3) cos в COS в Если о = 20°, е = 4°, в = 12°, то а = 19° 54 16 , а = = 20° 2158 . Так как для разных колес угол ножки зуба е разный, то в этом случае и углы профиля резца будут разные. Для каждого типоразмера колеса они будут иметь свое вполне определенное значение. Для нарезания всего диапазона прямозубых конических колес потребуется большая номенклатура резцов с различными углами профиля, что нерентабельно. Чтобы устранить этот недостаток, необходимо номинальный угол профиля резцов принимать 20° по режущей кромке. Тогда угол зацепления будет несколько больше номинального, который определяют по формуле tg о = tg a/cos е. (9.4) Так, если а = 20°, е = 4°, то о = 20° 2 48 . Разница углов зацепления колеса и шестерни получается небольшая. Практически она мало влияет на правильность зацепления сопряженных колес. Вместе с тем, принимая за исходный угол про- филя резца по режущей кромке, получаем другие существенные положительные моменты; одним из них является резкое уменьшение номенклатуры резцов. Для каждого модуля нарезаемых колес требуется один резец. Вторым весьма важным моментом является то, что на всех моделях зубострогальных станков наладочные калибры имеют угол а тоже равный 20°, которые устанавливаются по режущей кромке в плоскости АВ. Согласование углов режущей кромки с профильными углами установочных калибров значительно сокращает время наладки зубострогальных станков. Угол профиля 1 в сечении AD, нормальном к ос?юванию резца, необходимо знать для его изготовления и контроля. Он будет немного больше угла а. Если режущая кромка остается прямолинейной, то изготовление резцов с таким углом профиля в нормальном сечении не сложнее, чем с любым другим углом. Для более точного нарезания профиля зубьев резцы, устанавливаемые по впадине колеса, должны иметь криволинейную режущую кромку. Но так как у них режущая кромка делается прямолинейной, они будут производить модифицированный профиль зубьев колеса. Вершина и ножка зуба будут немного срезаться, зуб становится более выпуклым. Это отклонение небольшое, несколько микрометров, но оно в принципе улучшает условия работы сопряженных колес, уменьшая или совсем исключая их заклинивание. ДИСКОВЫЕ ЗУБОРЕЗНЫЕ ГОЛОВКИ ДЛЯ НАРЕЗАНИЯ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС Нарезание прямозубых конических колес двумя дисковыми головками является высокопроизводительным способом. По производительности он в 3-5 раз превосходит нарезание колес зубо-строгальными резцами. Поэтому этот способ в основном применяют в массовом и крупносерийном производстве. Сущность метода - прерывистое обкатывание, где возвратно-поступательное движение резцов заменено вращательным движением двух головок в виде дисковых фрез, которые вместе С люлькой станка обкатываются по заготовке так же, как и резцы. Обработка производится на специальных станках 5230, 5С267П. В процессе работы головки наклонены в двух направлениях: под углом зацепления в поперечном направлении к обрабатьшаемому колесу и под углом наклона вдоль зубьев колеса. Поэтому на некотором расстоянии головки как бы пересекаются, резцы одной головки входят во впадины между резцами другой, головки. Чаще головки устанавливают так, что их боковые режущие кромки охватывают зуб заготовки с двух сторон. Но схема установки головок и схема резания может быть и другая, когда режущие кромки резцов обеих головок находятся в одной вНадине между зубьями колеса и обрабатывают боковые стороны разных зубьев заготовки.

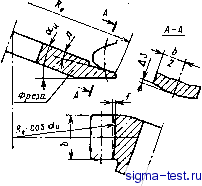

Заготовка/ Рнс. 9.4. Дисковая зуборезная головка для нарезания прямозубых конических колес Рнс. 9.5. Форма зуба колеса прн нарезании дисковыми фрезами В последнем случае головки пересекаются, внедряются друг в друга во впадине обрабатываемого изделия. Этим способом черновая и чистовая обработка совмещаются, что также способствует повышению производительности процесса зубофрезерования. Конструкция дисковой зуборезной головки показана на рис. 9.4. Головки имеют наружный диаметр = 150 мм для обработки прямозубых колес небольших модулей до 3 мм, = 278 мм для колес средних модулей до 8 мм и = 450 мм для колес т = = 3-4-12 мм. Высота режущей части зуба = (3-н4) т, ширина зуба по вершине 5в такая же, как и у зубострогальных резцов. Размеры резцов головок приведены в ГОСТ 24905-81Е. Несмотря на некоторые отличия в кинематике резания, метод обработки и геометрия режущих кромок при нарезании колес зубо-строгальными резцами и дисковыми головками принципиально одинаковы. Поэтому прямозубые конические колеса, нарезанные тем и другим способом, будут взаимозаменяемыми, т. е. будут одинаково правильно сопрягаться. Особенностью способа нарезания колес дисковыми головками является отсутствие подачи вдоль обрабатываемого зуба. В результате дно впадины между зубьями получается немного вогнутым. Эта вогнутость / в основном зависит от диаметра головки и длины зуба колеса Ь, которая определяется по уравнению (рис. 9.5) -cos а, (9.5) где а - угсм зацепления. Небольшая вогнутость впадины не оказывает никакого влияния на качество зацепления зубчатых колес, так как она находится в пределах радиального зазора. Главная режущая кромка резца может быть выполнена с радиальным направлением к центру фрезы и с наклоном под углом р. В первом случае зуб колеса получается прямолинейным, во вто- ром - бочкообразным. В последнем случае поверхность, образованная вращением режущей кромки, получается конической, в результате чего образуется бочкообразный зуб по длине. Величина бочкообразности (9.6) Угол наклона режущей кромки р берется от 1 до 5°. Меньшие значения угла принимаются для колес с большим модулем. Резцы головки имеют задний угол по наружному диаметру 10-12°, передний угол главной режущей кромки 7 = 20°. Боковой задний угол в плоскости, нормальной к главной режущей кромке, определяется по уравнению (9.1). Резцы затылованы по архимедовой кривой. Поэтому их перетачивают только по передней поверхности. КРУГОВЫЕ ПРОТЯЖКИ для НАРЕЗАНИЯ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС Это сравнительно новые и весьма эффективные методы и инструменты для обработки прямозубых конических колес протягиванием. Производительность этого метода в 5-8 раз выше, чем при нарезании зубьев конических колес зубострогальными резцами. Качество нарезаемых колес не ниже чем при обработке их зубостроганием. Но круговые протяжки - это сложные и дорогостоящие инструменты. Для работы ими требуются специальные зубопротяжные станки 5С268 и 5С269. Поэтому метод применяется в массовом производстве, в частности, в автомобильной промышленности для нарезания прямозубых конических колес дифференциала заднего моста автомобиля. Сущность метода зубопротягивания. Метод зубопротягивания представляет собой сложный процесс как в кинематическом отношении, так и по условиям резания. Он как бы сочетает в себе процесс протягивания и фрезерования дисковой фасонной фрезой. В процессе обработки протяжка равномерно вращается для обеспечения необходимой скорости резания и в некоторые периоды времени совершает равномерное поступательное движение относительно заготовки, осуществляя тем самым движение продольной подачи. Заготовка в процессе вырезания металла из одной впадины неподвижна. За один оборот протяжка полностью удаляет металл из одной впадины, и боковые стороны зубьев получают необходимую форму по профияю и по длине зуба. После этого заготовка поворачивается на один шаг, и начинается процесс обработки следующей впадины. На рис. 9.6 показана схема нарезания зубьев колес методом кругового протягивания. Как было сказано, основное движение резания при протягивании - равномерное вращательное движение протяжки. Кроме того, для осуществления продольной подачи от специального кулака станка ось протяжки совершает поступательное перемещение. Дви-

|

|||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |