|

|

|

|

Навигация

Популярное

|

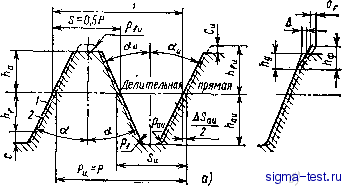

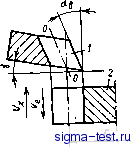

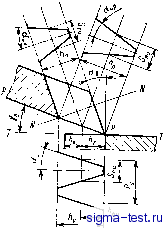

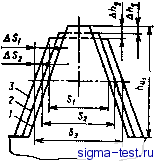

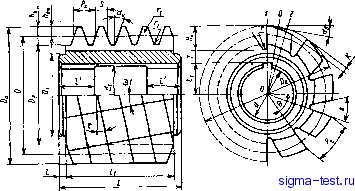

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 [ 26 ] 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 Зуборезные инструменты, работающие методом обкатывания Для обработки цилиндрических зубчатых колес методом обкатывания или огибания применяют различные инструменты: зуборезные! гребенки и долбяки, червячные зуборезные фрезы, зуборезные го-1 ловки, шеверы, дисковые и червячные шлифовальные круги. Метод обкатывания позволяет нарезать зубья колес непрерывно при их плавном вращении вокруг своих осей. Вследствие этого повышается производительность и точность обработки. Кроме того, одним инстру--ментом данного модуля можно нарезать колеса с любым числом: зубьев. Основные параметры зубьев колес характеризуются размерами исходного контура зубчатой рейки. Основные параметры зубьев инструментов, работающих методом обкатывания, определяются размерами контура инструментальной рейки. Инструментальная рейка лежит в основе образования исходной и производящей поверхностей. Параметры контура инструментальной рейки отличаются от исходного контура рейки следующими элементами (рис. 8.10). 1. Высота ножки инструментальной рейки hf (рис. 8.10, а) больше высоты головки зубчатой рейки /i на (0,25-0,3) т , где т - нормальный модуль зубьев колеса, мм. Это необходимо для того, чтобы исключить из резания впадину инструментальной рейки, т. е. наружный диаметр колеса инструментальной рейкойне обрабатывается. 2. Толщина зуба инструментальной рейки Sa больше толщины зуба зубчатой рейКи S на AS , где 5 = я/п /2, А3 - увеличение толщины зуба инструментальной рейки, необходимое для утонения зуба нарезаемого колеса; Утонение зуба необходимо, чтобы образовать боковой зазор у сопряженных колес с фланкированными зубьями. У нефланкированных колес этот зазор можно получить смещением инструмента к центру колеса. Р=хт,  Рис. 8.10, Исходные контуры зубчатой / и инструментальной 2 реек 160 3. Для корригирования зубьев колес у зубчатой рейки делают фланк, представляющий срез головки на величину (рис. 8.10, б) под углом аф. В отличие от зубчатой рейки фланк инструментальной рейки представляет собой утолщение ножки зуба, определяемое высотой йф.и и углом ф.и фланка. Обычно высота фланка h.u = = 0,5/и , а угол ф.и = 5°. Таким образом, размеры исходного контура инструментальной рейки для некорригированного зубчатого зацепления, образованного без смещения исходного контура, будут следующие: шаг между зубьями Рпа = лт; толщина зуба по средней (делительной) прямой S = -f As ; высота зуба Л = Ла и + Л, = 1,25ти + + 1,25т = 2,5т ; угол профиля а = ао == 20°; радиус закругления вершин зубьев и впадин г = (0,25--0,30) /?г . На рис. 8.10 показан исходный контур зубчатой и инструментальной реек и их параметры. ЗУБОРЕЗНЫЕ ГРЕБЕНКИ Зуборезные гребенки применяют для нарезания колес наружного зацепления с прямыми, винтовыми и шевронными зубьями. Их используют также для нарезания блочных колес. Обработка производится на специальных зубодолбежных или зубострогальных станках. Гребенка относительно заготовки устанавливается так, как показано на рис. 8.11. Гребенки такого типа имеют передний угол v = 6° 30, а задний по вершине в = 5° 30. Главное движение гребенки 1 относительно нарезаемого колеса 2 возвратно-поступательное, движение вниз - рабочий ход,производится резание, движение вверх - вспомогательный (холостой) ход. Кроме того, имеется движение обкатывания начальной прямой гребенки 00 по начальной окружности Гн колеса. Для полного нарезания зубьев колеса длина гребенки должна быть равна длине начальной окружности обрабатываемого колеса. Во многих случаях гребенки получились бы слишком длинными, а станки более сложной конструкции. Поэтому гребенКи делают ограниченной длины для нарезания от одного до трех зубьев колеса. Гребенка отводится от заготовки в крайнее верхнее положение и возвращается в исходное положение. Заготовка в это время не поворачивается. Затем цикл обработки повторяется. Обкаточное движение относительно гребенки может совершать нарезаемое зубчатое колесо. Метод обработки при этом принципиально остается таким же, изменяется только конструкция зубодолбежного станка. Зуборезная гребенка - это инструментальная рейка, превращенная в инструмент путем придания ей переднего и заднего углов. Рис. 8.11. Установка гребенки относительно заготовки  По конструкции гребенки бывают прямозубые и косозубые. Первыв служат для нарезания прямозубых и косозубых цилиндрических?! колес. В последнем случае гребенка устанавливается под углом наклона зубьев нарезаемого колеса. Косозубые зуборезные гребенки применяют для нарезания цилиндрических колес с винтовыми (косыми) и шевронными зубьями. Измерение элементов профиля гребенки производится в плоскости Р-Р(рж. 8.12), т. е. в плоскости передней поверхности. Кроме того, необходимо знать размеры элементов зубьев гребенки в торцовой плоскости Т-Т, перпендикулярной к оси колеса, и в плоскости N-N, нормальной к задней поверхности зубьев, необходимые для изготовления гребенки - для фрезерования и шлифования профиля зубьев. На рис. 8.12 приведена схема определения размеров профиля зубьев гребенки во всех указанных плоскостях. Размеры профиля зубьев гребенки в сечении Т-Т равны размерам профиля исходной инструментальной рейки. В других сечениях изменяется только высота зуба гребенки, а осевые остаются постоянными. Поэтому, как видно из рис. 8.12, hp = hjcos Yb; h = h cos a. Углы профиля на передней поверхности в нормальном сечении tgoc tgaHP = tgaHCOSYB, tg Hp tgaa COS в (8.7) (8.8) cos (Yb + в) Для зуборезных гребенок, имеющих Yb = 6° 30, = 5° 30, а = 20°, рассчитывая по формулам (8.7) и (8.8), получим а = = 19° 52 54 , а = 20 17 25 . Отличительной особенностью зуборезных гребенок является то, что по мере переточки по передней поверхности размеры и углы про-   Рис. 8.12. Схема для определения размеров профиля зубьев гребенки Рис. 8.13. Профили гребенок филя их зубьев не изменяются. В этом отношении они являются геометрически точными. По технологическому назначению зуборезные гребенки бывают черновые, шлифовочные и чистовые (рис. 8.13). Черновые гребенки применяют для предварительной обработки, шлифовочные - для обработки зубчатых колес под последующее шлифование, чистовые - для окончательного нарезания зубчатых колес 6-9-й степеней точности. Их параметры определяются следующим образом: толщина зубьев по делительной прямой з - п.---2 + Д5 ; S, = S3-2AS; Si = S.-2AS,; припуск на сторону для черновой и шлифовочной гребенки А51 = 0,2КйГ; AS2=&,lK, где Шп - нормальный модуль нарезаемого колеса, мм; высота зубьев гребенки ft = ft, = (2,5 + 2,6) т ; h, h - Ah-/ h h i - Ah, где Ahi=(i,lvmn, ah2Q,2vmj Для модулей 1-20 мм гребенки делают длиной 77-311 мм, шириной 50-90 мм, толщиной 20-25 мм с числом зубьев от 24 до 5. Большее число зубьев имеют гребенки меньших модулей. Достоинствами зуборезных гребенок являются: простота конструкции инструмента, что позволяет его изготовить с высокой точностью; неизменность профиля при переточках; высокая точность обработки зубчатых колес по профилю и шагу; возможность обработки блочных колес с выступающими фланцами. Вместе с тем метод обработки зубчатых колес гребенками имеет существенные недостатки: процесс характеризуется прерывистой обкаткой, что снижает производительность; сложная конструкция зуборезных станков, работающих по этому методу; невозможность обработки внутренних зубчатых колес. Вследствие этих недостатков метод имеет ограниченное применение. 1УБ0РЕЗИЫЕ ЧЕРВЯЧНЫЕ ФРЕЗЫ Червячные фрезы применяют для обработки прямозубых, косозубых и шевронных цилиндрических колес, а также для нарезания зубьев червячных колес с различными видами зацепления. Червячная фреза как инструмент получается из червяка путем прорезания канавок, образующих переднюю поверхность зубьев и пространство для размещения стружки и затылования зубьев для создания задних углов по всему контуру. По конструктивному выполнению червячные фрезы бывают цельные, насадные и сборные. По виду обработки они подразделяются на черновые (многозаходные), чистовые и прецизионные. По виду исходного червяка, положенного в основу червячной фрезы, онн 6* 163 бывают эвольвентные, архимедовы, конволютные для нарезания колес с эвольвентным зацеплением. Длч нарезания зубчатых колес с циклоидальным зацеплением и с зацеплением Новикова применяют фрезы, в основу которых положены соответствующие червяки. Червячные фрезы работают на специальных зубофрезерных станках 5К301, 5К320, 5К32 и др., а также на тяжелых станках 5342, 5345, 5364, выпускаемых Коломенским станкостроительным ПО. В процессе нарезания фреза и заготовка вращаются относительно своих осей. За один оборот фрезы заготовка повернется на Vz при однозаходной фрезе и на а/г, если фреза многозаходная; здесь - число зубьев нарезаемого колеса, а - число заходов фрезы. Кроме того, станок имеет движение для врезания инструмента в радиальном направлении к заготовке и движения суппорта для подачи. Подачу осуществляют вдоль оси заготовки при обработке цилиндрических колес; в радиальном направлении - при обработке червячных колес или цилиндрических колес с узким ободом и в тангенциальном направлении к заготовке - при нарезании червячных колес. Метод зубофрезерования червячными фрезами является высокопроизводительным и универсальным, получил широкое распространение во всех видах производства для обработки цилиндрических и червячных колес. Обработку производят непрерывно, по методу обкатки. В отличие от дисковых и пальцевых фрез одна червячная фреза может обрабатывать колеса е любым числом зубьев данного модуля. Недостатком метода зубофрезерования при осевой и радиальной подачах является ограниченность числа резцов, огибающих профиль зубьев обрабатываемого колеса; веледствие этого шероховатость обработанной аоверхности зубьев в ряде случаев высокая. Число резов, профилирующих каждую боковую сторону зуба изделия, проф = профи (8.9) где проф = Ро - число витков фрезы, участвующих в профилировании (зацеплении); / - активная длина линии профилирования (зацепления); - шаг между зубьями фрезы в направлении линии профилирования, т. е. основной шаг; - число зубьев фрезы. Длина (8.10) где Га и Го - соответственно радиусы наружной и основной окружности нарезаемого колеса. Чем больше число зубьев фрезы 2 и число зубьев колеса г,;, чем меньше угол профиля зубьев фрезы, тем больше огибающих резов. Величина огранки, мм, т. е. отклонения профиля от эвольвенты у делительного диаметра при т - I мм, определяется по уравнению f па sin а /о in Кроме того, вследствие наличия продольной подачи So образующие зубьев колеса получаются не прямолинейными, а волнистыми. 164 Волнистость, т. е. высота гребешков по дну впадины зуба, мм. 4£>а costco (8.12) Волнистость по боковой стороне зуба, мм, /g = /.sina , (8.13) где Daнаружный диаметр фрезы, мм; ю - угол наклона зуба заготовки. Конструктивные параметры фрезы. При проектировании зуборезных червячных фрез должны быть заданы некоторые параметры зубчатого колеса: модуль т, угол давления на делительном диаметре, т. е. угол зацепления а, высота зуба h и высота головки зуба ha (рис. 8.14). Передний угол ув принимают для вершинных режущих кромок и задний угол по наружному диаметру. Для стандартных фрез = О, а = 10-12°. В зависимости от вида и точности обработки колеса выбирают также число заходов фрезы и класс ее точности. Для чистовой обработки применяют однозаходные фрезы, для черновой, предварительной - многозаходные. Основными конструктивными параметрами червячной фрезы являются диаметр, длина,- диаметр отверстия под оправку, число зубьев, форма и направление канавок, размеры профиля зубьев. Наружный диаметр фрезы принимается по нормалям и стандартам с учетом паспортных данных зубофрезерного станка, или же задаются углом подъема витков исходного червяка и определяют делительный, а затем наружный диаметр фрезы. При определении диаметра надо учитывать следующие противоречивые обстоятельства: с одной стороны, чем больше диаметр фрезы тем лучше, так как повышаются точность и производительность обработки; с другой стороны, с увеличением диаметра фрезы она становится дороже, увеличиваются крутящий момент и длина врезания в заготовку. Для чистовых фрез рекомендуется принимать диаметр больше, чем для черновых, а для прецизионных еще больше, чем для  Рис. 8.14. Конструктивные параметры червячной фрезы

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |