|

|

|

|

Навигация

Популярное

|

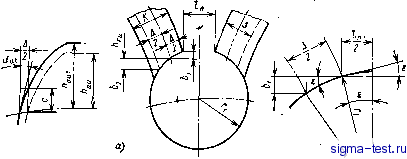

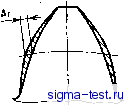

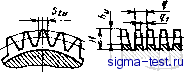

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 [ 34 ] 35 36 37 38 39 40 41 42 43 44  Рнс. 8.47. Высота головкн (а) н ножки (б) зуба шевера Толщина зуба по дуге делительной окружности окончательно сточенного шевера laS = Sta - д. Во всех случаях вершина зубьев шевера не должна быть зао-. стрениой, т. е. чтобы мм: 2К . =a{-g- + riv а - inv) ; (8.73) здесь а - угол давления эвольвенты в точке, лежащей на наружном диаметре нового шевера. Номинальная высота головки зуба шевера должна быть меньше высоты головки зуба инструмента, выполняющего предварительную обработку, но больше высоты головки зуба колеса. Кроме того, надо чтобы не только эвольвентный профиль ножки зуба колеса, но и часть переходной кривой была обработана головкой шевера; вместе с тем вершина зуба шевера не должна резать. Принято считать, что эти требования удовлетворяются, если шевер, сточенный на А по толщине зуба, имеет высоту головки зуба на 0,1т больше высоты головки зуба сопряженного колеса, т. е. /1 =+ 0.1/ . где - высота головки зуба колеса. Высота головки зуба нового шевера (рис, 8.47, а) где С = -J- иг- Высота зуба окончательно сточенного шевера Высота ножки зубьев шевера будет изменяться соответственно высоте головки. Кроме того, можно учесть изменение высоты ножки зубьев за счет расположения дуги отверстия для выхода канавоч-208 ного долбежного инструмента. Тогда номинальная высота ножки зубьев hfa = ha-\-OAm-{-c; высота ножки зубьев для нового шевера = hfi, + с - &i; высота ножки зубьев для переточенного шевера /iM3 = /i + 0.1m + &2; здесь bi и 2 нетрудрю определить из рис. 8.47, б, зная tj, А, е . Можно допустить, что bi = Aejiti. Если принять А = 0,4 мм, е = 2 мм, ti = 0,5m мм, т - 5 мм, то = 0,08 мм. Также можно найти и Ьа- Учитывая, что Ь и Ь по своей величине незначительны и ими пренебрегают. Шевер можно рассматривать как корригированное зубчатое колесо, у которого по мере перешлифовки по профилю будет различный сдвиг исходного контура зубчатой рейки. Для нового шевера сдвиг будет положительный, для но.минального - равен нулю н для окончательного сточенного шевера этот сдвиг отрицательный. По мере переточки шевера толщина его зубьев уменьшается на одном и том же делительном диаметре. Вместе с тем, чтобы обработать зубья колес правильно, толщина зубьев шевера должна сохраняться постоянной. Этого можно достигнуть, если по мере переточки шевера его ось сближать с осью колеса. Максимальное сближение осей АЛ = 2с начиная от обработки колес новым шевером и кончая окончательно перешлифованным по профилю шевером. Наружные диаметры соответственно для номинального, нового и полностью переточенного шеверов D, = D, + 2ft, ; D i = D, + 2/i, i; = + 2ft, Номинальный внутренний диаметр шевера оиЗ- Df = Di~2h fa- Наименьший внутренний диаметр после переточки шевера С другой стороны. Df, = D,~2h Dfs Do + 2x, где X \ mm - гарантированное превышение внутреннего радиуса шевера над радиусом основной окружности. Это необходимо для того, чтобы всегда на всей рабочей высоте профиль зуба шевера описывался по эвольвенте. Если последнее условие (неравенство) не удовлетворяется, то уменьшают величину коррекции профиля за счет уменьшения припуска на переточку и его перераспределения, при необходимости делая его несимметричным относительно номинального контура зуба. Диаметр центров отверстий для выхода гребёнки (резца) при долблении канавок режущих зубчиков где п = \/ г\- {У, П - радиус отверстия для выхода долбежной гребенки. По данным завода МИЗ, он принимается в зависимости от модуля Ti 0,5m или / 1 = + + 0,5, где е - ширина впадины между зубьями по дуге окружности в нормальном сечении. В торцовом сечении e = e /cos; /( - высота зубчиков или глубина канавок; et---- tf . (8.74) где Sjfa - толщина зуба шевера по дуге окружности впадин в торцовом сечении; 5 = Df (f + inv а , - inv а ,) ; (8.75) здесь - угол давления в точке эвольвенты, находящейся на окружности впадин шевера; cos а ; = Ro/Rf- Радиус основной окружности шевера Ro = Rt cos а. Во всех случаях 1,3 мм. Отверстия для выхода резца сверлят под углом к оси шейера, который немного меньше угла ш и определяется из следующего условия. Винтовой ход канавки для выхода долбежного инструмента равен винтовому ходу зубьев шевера, т. е. F = Р: P = nDctg\3; P = nDctgw . Отсюда ctg = -§ctg{o . (8.76) Канавки на боковых сторонах зубьев шевера можно располагать перпендикулярно к оси шевера (см. рис.. 8.45, а) или быть нормальными к зубу (см. рис. 8.45, б). Во втором случае условия резания режущих кромок с той и с другой стороны зубчика получаются одинаковыми, и в частности передний угол y = 0. Кроме того, резцы и гребенки для долбления канавок более конструктивны с прямыми углами. Поэтому второй случай образования канавок предпочтителен. Но вследствие срезания тонких стружек и небольшого изменения переднего угла разницы в работе шеверов с канавками того и другого вида почти нет. Шаг зубчиков q = 1,51,8 мм, ширина зубчика равна ширине впадины qi = 0,5q. Высоту зубчиков k делают с учетом достаточного объема канавок для размещения стружек после переточки шевера. Этому условию удовлетворяют канавки, имеющие глубину * = 0,6-l ВШ в еависвмости от модуля. Так, для я = 2н-2,75 * = 0,6 мм для m > 3 мм fe = 1 мм. Окончательная проверка правильности проектирования дискового шевера производится но условиям зацепления зубчатых колес. Нормальная работа колес, обработанных данным шевером, обеспечивается тогда, когда активная часть профилей их зубьев будет меньше высоты врофиля зуба каждого колеса, обработанного шевером, т. е. должно быть соблюдено условие (8.57). Шеверы общего назначения, изготовленные инструментальными заводами, делают только с эвольвентным профилем. Однако в ряде случаев шевер с эвольвентным профилем не обеспечивает эвольвентного профиля зуба обработанного колеса. Отклонения от эвольвентного профиля зуба достигают иногда при шевинговании 0,03-0,04 мм. Это недопустимые величины для среднемодульных зубчатых колес. Онн вызываются деформациями узлов крепления заготовки и. инструмента в процессе обработки, различными условиями резания, характером расположения припуска под шевингование и т. д. Эти отклонения устраняются преднамеренной коррекцией профиля зубьев шевера; они по величине равны отклонениям от эвольвентного профиля колеса и обратны по направлению. Корригирование профиля зубьев шевера производится при шлифовании фасонным кругом, правка профиля которого делается по специальному шаблону. Шеверы с подобной модификацией профиля применяют только в массовом производстве зубчатых колее. Исследования и практика шевингования показывают, что отклонения от эвольвентного профиля зубчатого колеса уменьшаются, если припуск под шевингование получается неравномерным (рис. 8.48). У ножки и головки зуба колеса припуск уменьшается почти до нуля, а в средине он наибольший. Стандартные дисковые шеверы изготовляют трех классов точности А, В и С для шевингования зубчатых колес соответственно 6-8-й степени точности. Для шеверов среднего модуля допуски на погрешность их изготовления предусмотрены ГОСТ 8570-80Е, а для мелкомодульных шеверов ГОСТ 10222-8IE. Особенности других видав шеверов. У мелкомодудьных шеверов невозможно сделать режущие зубчики так, как у среднемодульных. Поэтому у них делаются сквозные кольцевые канавки в плоскости,   Рис. 8.48. Неравномерный припуск под шевингование Рис. 8.49. Зубья мелкомодульного шевера со сквозными канавками перпендикулярной к оси (рис. 8.49), благодаря чему образуются режущие кромки. Глубина канавок немного больше высоты зубьев шевера. Шаг канавок q = 1,5-г-2 мм. Для увеличения прочности они имеют трапецеидальную форму в углом между сторонами 16°. Сквозная форма канавок позволяет их шлифовать после термообработки, чего нельзя сделать у шеверов с долблеными канавками по контуру профиля. Перетачиваются такие шеверы по передней поверхности, т. е. по профилю канавок, 3-4 раза. Шеверы со сквозными канавками технологичны, имеют более высокие режущие свойства и более долговечны. Об особенностях червячных шеверов было сказано на g. 183 (см. рис. 8.27). ДРУГИЕ ИНСТРУМЕНТЫ И МЕТОДЫ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС Для чистовой обработки твердых и закаленных цилиндрических зубчатых колес широко применяют абразивные инструменты: шлифовальные круги, хоны, притиры, абразивные шеверы. Шлифование цилиндрических колес производят методом фасонного копирования и обкатывания. В первом случае применяется дисковый круг, профиль которого соответствует профилю впадины между зубьями обрабатываемого колеса. После шлифования каждой впадины заготовка поворачивается на один окружной шаг зубьев, и цикл обработки повторяется. При шлифовании методом прерывистого обкатывания применяют дисковые и тарельчатые круги, а методом непрерывного обкатывания - червячные абразивные круги. В первом случае достигается высокая точность, но низкая производительность и шероховатость. Во втором случае получается высокая производительность, но червяк быстро теряет форму и размеры профиля. Червячные круги в основном применяют для шлифования зубьев мелкомодульных цилиндрических колес. Так же как и червячная фреза, абразивный червяк имеет осевую подачу вдоль зуба колеса. Припуск на шлифование зависит от модуля и диаметра колеса и составляет 0,15- 0,8 мм на толщину зуба, Хон или абразивный шевер как инструмент представляют собой абразивное цилиндрическое зубчатое колесо, изготовленное из п.5астмассы, перемешанной с абразивным шлифпорошком. В настояш,ее время применяют и алмазные зубчатые хоны, алмазоносный слой которых состоит из металлической связки и равномерно распределенных в ней зерен алмаза. Процесс хонингования ведется при скрещивающихся осях с углом ф - - 15-ь18° на высоких окружных скоростях. Для обработки зуба по всей длине заготовке сообщается возвратно-поступательное перемещение вдоль ее оси при непрерывном поджиме инструмента, Хонингование может быть однопрофильное и двухпрофильное. Последняя схема хонингования более производительна. Хонингование повышает точность зубчатых колес на одну-две степени И улучшает качество боковых поверхностей зубьев, так как исключается внедрение абразивных зерен в обрабатываемую поверхность. При хоиннговании снимается припуск 0,01-0,05 мм. Зубчатый притир - это чугунное цилиндрическое зубчатое колесо, шаржированное мелкозернистым абразивным порошком. В процессе обработки зубья притира вводятся в зацепление с обрабатываемым колесом. Оси притира и колеса могут быть параллельными и скрещивающимися. В последнем случае требуется продольная подача заготовки вдоль ее оси для обработки зубьев по всей длине. В процессе притирки снимаются тончайшие слои металла. Поэтому припуск на притирку обычно не предусматривается, и лишь при очень малых допусках на толщину зубьев ои может быть равен 0,08 мм. Приработка зубьев представляет собой процесс обкатывания сопряженных зубчатых колес для улучшения пятна контакта. Приработка может производиться непосредственно в корпусе узла или на специальных станках. В последнем случае имеются дополнительные движения в осевом и радиальном направлениях, что улучшает и интенсифицирует процесс приработки. Для этих же целей применяют мелкозернистые абразивные пасты. Длительность приработки составляет примерно 2 мин на каждый миллиметр модуля колеса. Для закаленных колес средней и пониженной точности применяют гидроабразивную обработку. Она производится либо струей жидкости, либо в ванне. В последнем случае эта операция проще и потому предпочтительнее. Концентрация абразива в жидкости 1/3-1/6. В качестве жидкости применяется 5 %-ная эмульсия с добавкой нитрида натрия для придания блеска обработанной поверхности. В качестве абразивного материала используют карбид кремния для предварительной обработки и электрокорунд для окончательной. Для более равномерной обработки зубьев, колеса надеваются на оправки и им сообщается вращение. Гидроабразивная обработка не повышает точность и чистоты поверхности, а лишь создает уплотнение рабочих поверхностей, т. е. наклеп. Электролитическое полирование зубчатых колес производится после шлифования. Процесс происходит в специальных ваннах, куда в электролит погружаются зубчатые колеса, подключаемые к положительному полюсу источника тока в качестве анода. При прохождении тока происходит растворение в электролите наиболее выступающих микронеровностей. В результате снижается шероховатость поверхности на 1-2 класса и частично или полностью удаляется поверхностный слой, поврежденный при шлифовании. Вследствие этого повышается усталостная прочность цементованных и закаленных зубчатых колес.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |