|

|

|

|

Навигация

Популярное

|

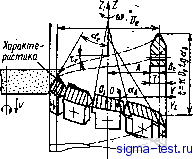

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 [ 39 ] 40 41 42 43 44 винтов, кроме того, они могут иметь большее число резцов, чем чистовые. На рис. 9.21 показано клиновое крепление резцов у черновых головок. Такие головки точно так же изготовлены, имеют закаленный корпус / со шлифовьными пазами для резцов 2. Корпус заключен в кольцо 6, выполненное в виде маховика. Резцы 2 упираются торцом в это кольцо и закрепляются резьбовой втулкой 4 с конусным срезом и винтом 5 через клин 3. Такой метод крепления надежен, компактен, позволяет увеличить число резцов в головке по сравнению с другими способами крепления. В шпинделе станка головка закрепляется одним центральным винтом. Головка имеет более высокую массивность. В результате головки такой конструкции могут работать на более высоких режимах резания. Зуборезные головки с остроконечными резцами существенно повышают режущие свойства. Прежде всего у них достигаются по всему контуру оптимальные задние углы. После изнашивания зубьев их перетачивают, точнее, перешлифовывают по задним поверхностям по всему контуру режущих кромок. Вследствие этого при переточке снимается значительно меньший слой металла. Резцы могут иметь большую длину, а значит, и большее число переточек, что повышает их долговечность. Более простая форма резцов позволяет лучше их проковывать, улучшает балл карбидной неоднородности; в головке можно разместить большее число таких резцов. Недостаток у них один - перешлифовка по задним поверхностям после изнашивания - весьма трудоемкая операция, требующая специального приспособления. В последнее время созданы конструкции зуборезных головок с остроконечными зубьями из твердого сплава. Исследования процесса скоростного нарезания колес с круговыми зубьями показали высокую эффективность их работы: в 2-2,5 раза увеличилась производительность и снизилась шероховатость боковых поверхностей зубьев. Кроме того, при скоростном зубонарезании снижается сила резания. Заслуживает внимания применение зуборезных головок с незаты-лованными резцами. Они имеют те же преимущества, что и незатылованные червячные фрезы. Резцы шлифуются в технологическом корпусе по круговсйпу конусу или по винтовой поверхности с харак-  Рис. 9.21. Клиновое крепление резцов в головке Рис. 9.22. Положение резцов в рабочем (в) и в технологическом (б) корпусах головки

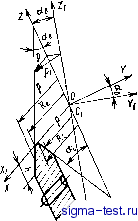

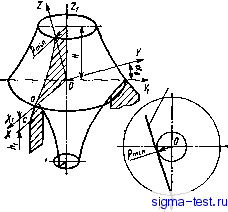

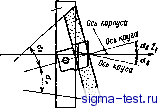

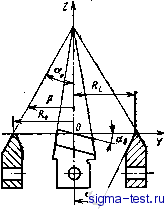

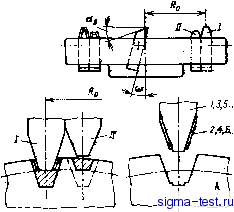

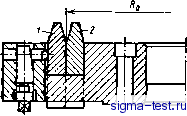

Рис. 9.23. Схема к определению уравнения режущей кромки теристиками профиля, отличными от профиля резцов в зуборезной головке, так, чтобы при установке их в корпус зуборезной головки они имели бы необходимый контур режущих кромок, профиль в осевом сечении и нужную геометрию. На рис. 9.22 показано положение резца в технологическом корпусе. В нем задняя поверхность для вершинных, режущих кромок лежит в торцовой плоскости, а боковая поверхность, образованная вращением прямолинейной режущей кромки относительно оси OjZi, является поверхностью гиперболоида вращения. Методика профилирования незатылованных зуборезных головок сводится к решению следующих задач. 1. Записываются уравнения главных режущих кромок резцов в системе XYZ головки. 2. Находятся уравнения этих кромок в системе XiFjZ, технологического корпуса. 3. Режущим кромкам сообщается круговое движение относительно оси и определяются уравнения этих поверхностей. 4. Находятся уравнения осевого сечения полученных поверхностей, по которым определяется профиль резцов в технологическом корпусе. Это необходимо для их изготовления и контроля. 5. Полученные незатылованные поверхности анализируют в различных осевых сечениях зуборезной головки в связи с переточкой резцов по передней грани и дается оценка точности профиля инструмента в процессе эксплуатации. Ниже изложена теория профилирования зуборезных головок по приведенной методике. За образующую поверхности в технологическом корпусе принимаем линию режущей кромки. Так же как и для зуборезных головок с затылованными резцами, главную боковую режущую кромку резца принимаем прямолинейной, которая лежит в осевой плоскости зуборезной головки и имеет необходимый угол профиля. В системе координат XYZ (рис. 9.23) ее уравнения X = р; У = 0; 2 = (р - Re) ctg а,. (9.32) Для внутреннего резца z = (Ri - р) ctg а,-, где р - текущий радиус-вектор точки, лежащей на образующей режущей кромке; Re, Ri - образующие радиусы наружного и внутреннего резцов; с. ос;.- углы профиля наружного и внутреннего резцов. в системе XjYiZi, связанной с технологическим корпусом, уравнения (9.32) примут вид Xi = х; У1 = у cos ав - 2 sin а; (9.33) zi - у sin в -f 2 COS ав. После подстановки XYZ для наружного резца Xi = р; (9.34) 1 = - (Р - Re) ctg а, sin а; 2i = (р - R) ctg а, COS а; для внутреннего резца xi = р; (9.35) У1 = - iRi~p)ctgatSina,; 2] = (Ri - р) ctg аг COS а. Сообщим режущим кромкам круговое движение относительно оси технологического корпуса OiZ; в результате получим *? + У? = р?; (9.36) Zi = z COS ав. Где pi - текущий радиус-вектор образующей прямой до оси OZi. Для наружного резца (9.37) Pi = Vp + (Р - Re) ctg а, sin а,; для внутреннего резца Pi = Vp + (Ri - р) ctg a; sin a. (9.38) Уравнения (9.36) описывают поверхность в виде гиперболоида вращения, показанную на рис. 9.24. Осевое сечение гиперболоида вращения, т. е. профиль резцов в технологическом корпусе, определится, если в уравнениях (9.36) л-, = О или = 0. В последнем случае 1 = Р1 = ±Кр + 25ш2ав; (9.39) 2i == 2 COS ав. Анализ уравнений (9.39) показывает, что профиль резцов в технологическом корпусе получается криволинейным: вогнутым для наружных резцов и выпуклым для внутренних. Кроме того, он будет отличаться от профиля резцов в зуборезной головке углом профиля а и высотой h. Так для зуборезной головки, имеющей i?, = ПО мм, а, == 22 , =12°, /п = 8 мм и высоту зуба ft = 20 мм, расчеты показали, что в технологическом корпусе наружные резцы должны иметь угол профиля а = 22° 37 35 , прогиб / = 0,0162 мм -и высоту прО филя fti - 19,56296 мм. Если в осевом сечении технологического корпуса резцы сделать с указанными характеристиками, то в зуборезной головке они будут 240 Проекций образующей  Рис. 9.24. Произвожишдкай иость в виде гиперболоида вращения Рис. 9.25. Положение осей шлифовального круга и техиологическоп корпуса Техтлогичес\ та корпус  иметь прямолинейную режущую кромку, заданный угол и высоту профиля, а также необходимые задние углы по всему контуру. Но такой профиль является нетехнологичным, если его шлифовать профильным кругом. В ряде случаев сложный расчетный криволинейный профиль круга можно заменить на более простой - прямолинейный и шлифовать резцы в технологическом корпусе коническим кругом с углом профиля а ~ а,. В этом случае возникнут погреш-: ности. Для их уменьшения ось круга необходимо повернуть относительно оси технологического корпуса на угол а, т. е. ось круга надо располагать по направлению образующей гиперболоида вращения так, как показано на рис. 9.25. Незатылованные резцы зуборезных головок перетачивают также по передней поверхности. По мере переточки резцов по передней поверхности их профиль будет изменяться. Для рассматриваемой зуборезной головки с незатылованными резцами расчеты показали, что угол профиля в начальном сечении .= 23° 15, в расчетном сечении а, = 22°, в конечном сечении а, = 20° 45. Погрешность угла профиля состдвляет Да = Г 15, а погрешность высоты профиля Ah = 0,1858 мм. Эти погрешности получены при стачивании резцов на 2/3 длины их головки. Они будут уменьшены, если переточку резцов производить на меньшую величину, что имеет значение для чистовых головок. Для чистового нарезания зубьев конических колес погрешность от переточки резцов совсем можно исключить, если по мере изнашивания резцы перешлифовывать по задним поверхностям, т. е. по профилю в технологическом корпусе! Сочетание изготовления незатылованных зуборезных головок с перешлифовкой резцов по профилю заслуживает особого внимания. Здесь преимущества этих головок сочетаются с преимуществами зуборезных головок, имеющих остроконечные резцы, а технологически задача решается проще, чем переточка головок с остроконечными резцами. Второй метод профилирования незатылованных зуборезных головок основан на винтовом движении образующей, т. е. режущей   Рис. 9.26. Профилирование резцои головки винтовым способом в технологическом корпусе Ряс. 9.27. Положение резцов в рабочем корпусе головки KpoNfKH отшкительно оси технояогичесшго червяка. Угол подъема винтовой ЛИВИИ червяка на наружном диаметре равен заднету углу а при вышине рцов. Корпус технологического червяка, в котором ироиэввдмся ф€>шообраз ваиве рездаж, сожжн зубореэ-иой головке н ретды в вш расподагаютсй нз радиусах, равных наружному Re и внутреннему Ri образующим радиусам головки. В результате водучаегся прерывиетая вгатовая шжерхность, как показано на рис. 9.26. Бокввые режущие кромки реэцш прямолвнеавы н лежет в осевой пл€Ккосг .техаологичеекого ташяка. Поапшу в увазэином относительном движении они офазуют архимедову вииговую поверхность. Чтобы резцы, спрофилиршамв! в техжшкическом корпусе, перенести в коряус зуборезной головки, их нат емшвуш как бы вдоль осн QjZi ш одну плоскость KOYf как шщазано на рис. &.27. Тогда они будут няжть нею&Еодимше углы профжэя и задние углы ш веему конту. За№1% нртфвлировання резщж раесматривашым ме-тедвм fmoaercs следующим nyresf. Залйсыааьотся урав-невйя орвможвиейных режущих крошж в системе XYZ снязанисш с ишпгрументом <рнс. 9.27):  -р) ctg Of. (9.40). Рис. 9.28. Двухрядная зуборезная, головка с двойным делениек заготовки Оообшяв режущш кромкам винтовое даижение отвосительяо оси технолш-ического корауса, получим архимеддаую винтовую поверхность, уравнашя которой следующие: Xi = р cos ф; х/1 = р sin ф; (9.41) 2i, = (p-Re)ctgae±P(f; где - угловой параметр, который отсчитвается от оси OjXj; Р - параметр винтовой поверхности; 2л = R tga здесь / - шаг винтовой поверхности; D - образующий диаметр головки; для наружных резцов D = Dg а для внутренних D = Di. Если задний угол для вершинных кромок наружных н внутренних резцов будет одинаковый, то винтовой параметр и шаг винтовой линии для них будут разными. В этом случае требуются два технологических корпуса. Чтобы использовать один технологический корпус для шлифования резцов, необходимо шаг винтовой поверхности / сохранить постоянным. Тогда углы подъема винтовой линии для наружных и внутреыиих резцов будут разными и соответственно равны в. ар и а,л~ Эти углы определяются из соотношений В уравнениях .41) верхние знаки относятся к араворежущим зуборезным голшкам, нижние - к леворежущим. В сечеяяи осевой плоскостью KjOiZi, когда yi = О, = О и % = р, уравнения (9.4!) принимают вид уравжний <9.40), т. е. здлражают образующие прямые. Анализ уравнений 1.41) показывает, чтовсечеяни этой порх-ности лий осевой плоскостью, новернутой на угол относительно плоскости XiOjZi, профиль не меняется, остается прямолинейным и определяетея по уравнению (9.40). Следажателъно при пяточке резцов по передней поверхности так, чтобы боковая режущая кромка оставалась в отевон плоскости головки, профиль нх остается постоянным. После каждой переточки будет уменьшаться только вылет резцов. Поэтому, как и у головок с затылсжанными резцами, после каждой переточки незатылованная зуборезная головка должна изменить установку в осевом направлении на величину занижения резцов от переточки. При изготовлении такси винтовой поверхности резцом линия контакта будетсшяадать-с образующей винтовой повхяости. Следовательно, профилирование незатылованных Ряс. 9.29. Двузфядная зуб<ч)езиая головка с двои ним делением загототея

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |