|

|

|

|

Навигация

Популярное

|

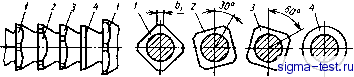

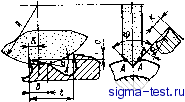

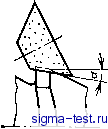

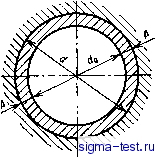

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44  Рис. 4.4. Многогранные зубья групповой протяжки 0,02-0,04 мм меньше диаметра предыдущих зубьев данной группы. Делается это для того, чтобы исключить резание зубом по всей длине окружности. Такое явление может возникать при уменьшении диаметра отверстия за счет упругих деформаций после прохода предыдущих зубьев этой группы. Формообразование профиля отверстия по схеме переменного резания производится последовательным или генераторным методом, при котором контур поверхности формируется по участкам последовательно режущими кромками различных зубьев. При одинарной схеме резания поверхность образуется, как правило, методом подобия или профильным, когда контур режущей кромки каждого зуба подобен профилю окончательно обработанного отверстия (поверхности). Чем больше число зубьев в группе, тем круговые вырезы получаются более длинными и глубокими. Когда число зубьев в группе больше трех, то выкружки можно заменить плоскостями. Тогда каждый зуб в группе, кроме последнего, будет представлять много-гранник, повернутый относительно другого на некоторый угол (рис. 4.4). Для 2г = 4 угол 6 = 30°. Такие многогранные зубья легче изготовить, их плоскости шлифуются напроход. На последнем зубе группы лыска не снимается. Он остается круглым, но срезает площадь такую же, как и каждый предыдущий зуб данной группы. В соответствии со схемами резания существуют также и протяжки одинарного резания и группового, или переменного, резания. Протяжки переменного резания имеют ряд преимуществ по сравнению с протяжками одинарного резания. 1. Чем больше толщина срезаемого слоя, тем меньше давление резания. Зависимость между толщиной срезаемого слоя и давлением резания показана на рис. 4.5. Давление резания р резко возрастает при толщине срезаемого слоя а < 0,025 мм. Такая толщина срезаемого слоя принимается лри обработке отверстий из стали круглыми протяжками одинарного резания. Толщина срезаемого слоя протяжками переменного резания в несколько раз больше. Следовательно, давление резания будет значительно меньше, чем при работе протяжками одинарного резания. р,та 750 -  OflZS Рис. 4.5. Зависимость давления резання от тол щины срезаемого слоя  Рис. 4.6. Образование и геометрия стружко-разделительных каиавок При равной площади сечения срезаемого слоя протяжки переменного резания будут создавать меньшие силы резания, или прн одинаковой силе ими можно срезать большую площадь. Конструктивно это скажется на уменьшении числа режущих зубьев, а следовательно, й длины протяжки. 2. Одинарные протяжки срезают тонкие слои, но большей ширины. При обработке отверстий образующуюся дугообразную стружку большей ширины трудно деформировать в кольцевой виток. Такой виток получается недостаточно плотным, ои требует большего объема каиавки для своего размацения. Поэтому увеличивается шаг между режущими зубьями протяжки, а следовательно, и ее длина. Для лучшего свертывания стружки ее ширину уменьшают путем прорезания на режущих кромках струхгкоразделительных канавок, которые располагаются на соседних зубьях в шахматном порядке. Но в этрм случае возникает определенный недостаток: канавки предыдущего зуба не срезают металл. В этом месте режущие кромки последующего зуба срезают двойную толщину слоя (см. рис. 4.3). В результате у укороченной, но дугообразной стружки создается ребро жесткости, которое затрудняет ее свертывание в плотный виток или спираль. Протяжки переменного резания этого недостатка почти не имеют. Короткая прямая стружка, имеющая большую, но постоянную толщину, равномерно деформируется при завивании и более плотно укладывается во впадине между зубьями. От этого относительная длина шага между режущими зубьями и длина режущей части протяжки уменьшаются на 30 % [15]. 3. Стружкоразделительные канавки у протяжек одинарного резания наряду с положительными их функциями имеют существенный недостаток. Их прорезают дисковым кругом, ось которого перпен дикулярна к оси протяжки. Протяжку в центрах устанавливают так чтобы образовать задний угол на дне канавки, равный заднему углу на вершине зубьев. Для цельных круглых протяжек он обычно при нимается 2-3°. В результате режущая кромка получается ломаной ослабленной массивностью угЛ)вых участков (рис. 4.6). В окрестности точек А создается повышенная тепловая напря женность, что ведет к более интенсивному изнашиванию зубьев Кроме того, боковые задние углы вспомогательных режущих кромок получаются очень малыми tg ад = tg а sin ф/2, что также способствует более интенсивному изнашиванию угловых режущих кромок. Для уменьшения этого отрицательного влияния угол профиля абразивного круга ф для канавок необходимо принимать не менее 90-100°.  Рис. 4.7. Образование выкружки Для правильного образования канавок по всей ширине зуба протяжки размер К должен быть равен размеру В. В ряде случаев это сделать невозможно, так как круг может коснуться и срезать кромку следующего зуба. Когда /С < 5, то начиная от оси круга вправо в канавках создаются отрицательные задние углы по всему контуру. Это еще больше усиливает отрицательное влияние стружкоразде- лительных канавок на режущие свойства протяжек. На практике условия правильного образования канавок не всегда соблюдаются. Угол ф берется меньше 90°, шлифовальный круг быстро осыпается и теряет необходимую форму, правится он вручную с полукруглым профилем. В результате даже у новых (непереточенных) протяжек боковые задние углы в точка А равны нулю или близки к этому. Протяжки переменного резания почти не имеют этих недостатков. Массивность вершин зубьев у них больше. У многогранных зубьев задние углы по всему контуру равны а, а зубья с выкруж-. ками затачиваются по задней поверхности так, как показано на рис. 4.7. Здесь ось конического круга и ось протяжки лежат в одной плоскости. Боковые задние углы на выкружке получаются почти такими же, как и основной задний угол а = 3-4°. В результате стойкость протяжек группового резания получается в 2 раза выше стойкости протяжек одинарного резания. 4. Толщина срезаемого слоя протяжками переменного резания в 5-8 раз больше толщины срезаемого слоя протяжками одинарного резания. Поэтому ими можно в ряде случаев обрабатывать отверстия, полученные после литья, ковки или штамповки. При этом режущие кромки не будут работать по корке вследствие большой толщины среза. Благодаря перечисленным преимуществам протяжки переменного резания являются более прогрессивными инструментами и все больше применяются в машиностроении. Итак, схемы резания определяют основные конструктивные параметры режущей части: диаметр зубьев протяжки, число и шаг зубьев. Диаметр (высота) режуш,их зубьев. Режущая часть состоит из черновых, получистовых и чистовых зубьев. Для протяжек одинарного резания первый режущий зуб делается по форме подготовленного отверстия. Диаметр (высота) первого зуба равен номинальному диаметру (высоте) предварительно подготовленного отверстия (поверхности), т. е. Di = do- Диаметр первой группы зубьев у протяжек ;,переменного резания Dj = do + О.бйр- Диаметр каждого последующего чернового зуба или группы черновых зубьев будет увеличиваться на две толщины срезаемого слоя для двусторонних протяжек, или высота каждого последующего зуба будет увеличиваться на одну толщину срезаемого слоя для односторонних протяжек (типа шпоночных). Так, для двусторонних протяжек Da = Di + 2а; Dg = + 2а = Di + 2,2а; D = Di + ( - 1) 2a, для односторонних протяжек а = Я1 + а; = Н, + 2а; = j + (и - 1) а\ j-ne а- = а - толщина срезаемого слоя для протяжек одинарного резания; а = а - толщина для протяжек переменного резания; Hi, Но Н - высота зуба соответственно шпоночной или другой призматической протяжки, измеряемая от ее опорной плоскости. Для устранения неровностей и других дефектов поверхностной деформации, оставшихся после черновых зубьев, а также для более плавного перехода режущих зубьев к калибрующим и для повышения равномерности протягивания после черновых выполняют получистовые и чистовые зубья или группы зубьев. У протяжек одинарного резания число таких переходных зубьев принимается от 2 до 5 в зависимости от формы, точности и шероховатости поверхности обработанного отверстия. Большее число получистовых и чистовых зубьев делается для обработки круглых отверстий. Переходными зубьями удаляется припуск, равный толщине слоя, срезаемого черновым зубом протяжки. Толщина срезаемого слоя каждым переходным зубом уменьшается от первого к последнему. Еслц рассмотреть три переходных зуба, то первый - получистовой срезает слой шириной а{ = 0,5а, второй - чистовой - ag = О,За, третий - чистовой - аз = 0,2а. j При , этом минимальная толщина слоя, срезаемая последним чистовым зубом аз, должна быть не менее 0,008-0,01 мм. При меньших толщинах вследствие наличия радиуса скругления режущей кромки слой режущей кромкой не срезается, а подминается и вдавливается в. обрабатываемую поверхность. В соответствии о этим будут увеличиваться и диаметры или высоты получистового и чистовых зубьев. Диаметр последнего чисхо-вого зуба D = dmax при протягивании отверстий в вязких металлах тонкостенных деталей, когда происходит усадка отверстия, и D = dmax -0,36 при протягивзнии отвсрстий в толстостенных деталях, для которых наблюдается разбивка отверстия, где dmax - наибольший диаметр протягиваемого отверстия; б - допуск на изготовление отверстия. Диаметр последнего чистового зуба можно принимать равным номинальному диаметру обрабатываемого отверстия. Тогда усадка или разбивка отверстия, а также допуск на погрешность его изготовления будут восприниматься и корректироваться калибрующими зубьями. На получистовых и чистовых зубьях стружкораздели-тельные канавки не делают. Для протяжек группового резания обычно одну-две секции выполняют получистовыми и одну-две секции, или три-пять зубьев, чистовыми. Припуск на все переходные зубья принимается хакже )авньш толщине срезаемого слоя одной группой черновых зубьев. Лервая получнстовая секция или группа зубьев срезает толщину, равную 0,6а . Она имеет столько же зубьев, сколько их в каждой черновой группе. Обычно число чистовых зубьев в группе равно количеству черновых. Они также имеют выкружки, но диаметр их в группе одинаковый. Если же чистовые зубья выполнены кольцевыми, то они работают по одинарной схеме резания. Толщины срезаемого слоя каждым чистовым зубом, и их диаметры или высотные размеры определяются так же, как для чистовых зубьев одинарных протяжек. Стружкораздеяительных канавок на них также нет. Чист черновых зубьев для протяжек одинарного резания (4.1) где Л, - припуск на сторону, оставляемый под черновые зубья; А = А - А, здесь А - общий припуск на сторону под протягивание; Ai - припуск на сторону, оставляемый под чистовые зубья. Как указывалось ранее, А = а. Единица в формулу (4.1) добавляется потому, что первый зуб протяжек одинарного резания номинально не работает, его размер равен размеру предварительно подготовленного отверстия (поверхности). .В отличие от протяжек одинарного резания для групповых протяжек первая секция зубьев снимает половину толщины срезаемого слоя, т. е. 0,5ai,. Поэтому для протяжек переменного резания число черновых зубьев здесь Лч = Л, - 0,5аг. Тогда ар (4.2) где Zr - число зубьев в каждой группе; Ор - толщина слоя, срезаемого каждой группой зубьев; А - припуск на сторону, срезаемый черновыми зубьями без первой группы зубьев. Отношение AJa = п, т. е. равно числу черновых групп протяжки. Число получистовых и чистовых зубьев, как указывалось ранее, для протяжек одинарного резания = 2-5, а для протяжек переменного резания = z. + (3-5). Припуск под протягивание определяется профилем отверстия или поверхности и зависит от их размеров. Он на основании экспериментальных исследований и производственного опьгга определяется по нормативным таблицам НИИТавтопрома или по эмпирическим формулам. Для протяжек одинарного и переменного резания припуск одинаковый. Для круглых отверстий припуск под протягивание на диаметр (рис. 4.8) можно рассчитывать по уравнениям: при подготовке отверстия сверлом Д, = 2Л = 0,005d -f (0,1 0.2) i/T -f (0,7 ч- 1) 5. (4.3)  Рис. 4.8. Припуск под протягивание при подготовке отверстия зенке-рованием или растачиванием = 2Л = 0,005Й +(0,05 ч-0.1)/Т + + (0,7 4-1)6, (4.4) где Ло -- припуск под протягивание на диаметр; d - минимальный диаметр обрабатываемого отверстия; / - длина протягиваемого отверстия; б - допуск на изготовление отверстия. Для шпоночных и шлицевых пазов, а также для многогранных отверстий к найденному припуску по формулам (4.3) и (4.4) необходимо добавлять высоту пазов и высоту угловых элементов. Тогда диаметр отверстия, подготовленного под протягивание, dg - - -Ло, где d = fl[ +(0,74-1)5. Толщина срезаемого слоя для протяжек одинарного резания принимается небольшая. Она зависит от вида протяжек или протягиваемого отверстия и от обрабатываемого материала. В табл. 4.1 приведены толщины срезаемого слоя при обработке протяжками одинарного резания для наиболее употребительных типов протяжек и обрабатываемых материалов [22]. Трлщина срезаемого слоя менее 0,010-0,015 мм нежелательна, так как она становится соизмеримой с радиусом скругления режущей кромки зуба. В этом случае процесс резания затрудняется, режущая кромка не захватывает такую малую толщину слоя, который подминается задней поверхностью и вдавливается в заготовку. Обработанная поверхность упрочняется, получается наклепанной. Вследствие этого давление резания резко возрастает, и при малых значениях задних углов происходит интенсивное изнашивание зубьев инструмента. Большие значения толщины срезаемого слоя ограничиваются силами резания, условиями размещения стружки во впадине между зубьями, прочностью протяжки и качеством обработанной поверхности.

|

|||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |