|

|

|

|

Навигация

Популярное

|

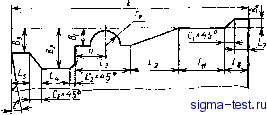

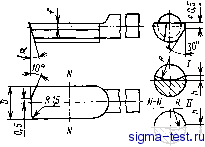

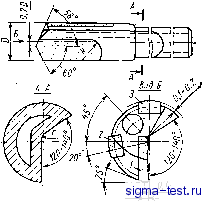

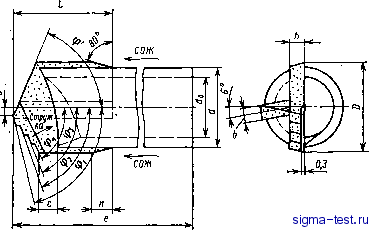

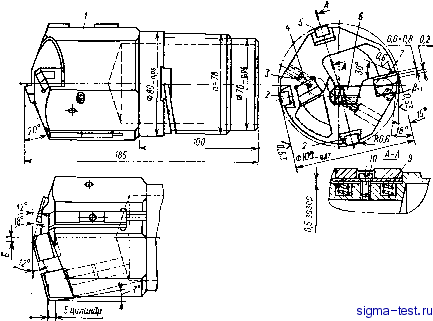

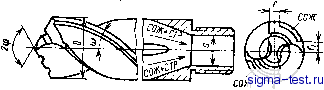

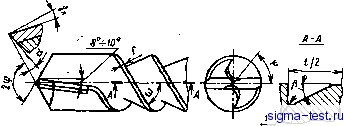

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 [ 5 ] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44  Рис. 2. W. профиль фасонного резца Конструитивное исполнение фасонных резцов. На рисунке 2.9,в показан чертеж призматического фасонного резца, на рис. 2.9, б - круг-лого. Основные размеры призматических фасонных резцов принимают конструктивно. Длина профиля резща L (рис. 2.10) зависит от длины обрабатываемой детали I и равна L== L,+ Ц+ L, + L,+ U+ Сз, где Li, L4 равны длинам соответствующих участков обрабатываемой детали; L5 - длина участка, равная 2-i мл, обтачиваемая фасонным резцом под отрезной резец (это делается для детали, которые изготовляют нэ прутка); Z-e = L-, + Cf, здесь L, - длина участка, равная 1-3 мм {для упрочнения режущей части резца); для обработки детали в наличии этого участка нет необходимости, но заканчивать резец острой фаской нельзя, так как при термообработке возникнут излишние напряжения н инструмент в этом месте будет быстрее изнашиваться и даже выкрашиваться; Cj и Сз - фаски на резце, которые делаются на 0,5 мм больше по сравнению с соответствующими фасками на детали, чтобы гарантировать обработку изделия в заданных размерах (фаски на фасонных резцах не корректируют, а принимают с тем же углом нанята, что и на обрабатываемой детали); Bi, .... fl - расчетные высоты (профиль). у круглых резцов, имеющих длину L более 15 мм, с правой стороны (со стороны державки) делают буртик высотой 2-3 мм, на который наносят рифли для более иа-дежвото крешгевия. Толщина тела прнзматнческсич) резца А {щ. рве. 2.9, а) доляша быть по возиожносги наименьшей. Она заввсит от L в от высоты профиля резца; ориентировочно А = (0,25-ь0,5) L. Длвва резца Н должна быть возможно большей до (3-4) L. Это необходимо для увеличевия возможного числа переточек н общего срока службы инструмента. Размеры ласточкина хвосгга для крепления призматических резцю всмали-зованы и припвмаются следуюидами: L, мм Ai, мм В, мм До 30 4 15 30-40 6 20 40-50 10 30 50-60 15 40 Для улучшения сопряжения и уменьшения зоны шлифования оворвая поверхность ласточкина хвоста имеет выемку глубиной 0,5-2 мм в шириной Ь = 0.5 В. Фасонные резцы, как правило, изготавляют на быстрорежущей стали. В целях экономии ннструмевтального материала призматические резцы необлодвмо делать составными - сварными встык по длине или по ширине резца. Цельными дай могут быть лишь в том случае, когда их ширина не более 15 мм. Призматические фасонные .резцы можно изготовлять с напаянными столбиками из твердого сплава, которые шлифуют в затачивают алмазными кругами. ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ Для (работки отверстий в деталях машин применяют различные инструменты: расточные резцы и пластинки, фасонные резцы, сверла, зенкеры, развертки, протяжки, абразивные инструменты. Инструменты для глубокого сверления. Многие детали машин и приборов имеют отверстия, длина которых более 10D. Сверление таких отверстий связано с большими трудностями, так как инструмент получается длинным и маложестким, образующаяся стружка плохо удаляется из канала, значительно сложнее подавать СОЖ в зону резания. Все это снижает режущие свойства инструмента и производительносп) процесса. В то же время обработанные отверстия должны быть прямолинейны и иметь малые параметры шероховатости поверхности. Эти требования к отверстию детали обусловливают конструкцию инструмента и его геометрию. Для сверления глубоких отверстий применяют различные инструлюнты. В зависимости от диаметра обрабатываемого отверстия их подразделяют на инструменты сплошного сверления (D = 80 мм) и инструменты кольцевого сверления (D > 80 мм). Для сплошного сверления применяют сверла одностороннего резания (однокромоч-ные) и двустороннего резания (двухкромочные), а для кольцевого - головки однорезцовые и многорезцовые. Сверла одностороннего резания бывают полукруглые (пушечные) и трубчатые (ружей ные), которые, в свою очередь, подразделяются на сверла с наружным и с внутренним удалением стружки. Сверла двустороннего резания- перовые, шнековые, спиральные и эжекторные. Полукруглые сверла применяют для сверления глубоких отверстий диаметром до 10 мм. Их конструкция и геометрия показаны на рис. 3.1. Сверло представляет собой круглый стержень, срезанный примерно на 0,5D. Главная режущая кромка расположена перпендикулярно к оси сверла, вспомогательная - под углом th = Ю . Вдоль сверла делается калибрующая ленточка шириной / = 0,5-г-1 мм. Фасочная режущая кромка располагается выше осн сверла на Л = 0,2ч-0,5 мм во избежание заедания. В последнем случае образуется небольшой положительный передний угол для боковой фасочной режущей кромки. У главной режущей кромки 7 = 0, а = 8-г-10°. Сверло имеет утонение к хвостовику в пределах 0,03-0,05 мм на 100 мм длины. Как видно, такое сверло имеет нерациональную геометрию, создает значительные силы трения вследствие большой опорной поверхности, работает без охлаждения. Поэтому для удаления стружки и охлаждения сверла не<ходимо яерноднческн процесв резаяня   Рис. 3.1. Полукруглое сверло для глубокого сверления Рис. 3.2. Твердосплавное трубчатое сверло с наружным удалением стружки прекращать и выводить сверло из канала, в результате чего снижается производительность. В процессе работы сверло уводит, вследствие чего не обеспечивается достаточная прямолинейность отверстия. Ружейные [трубчатые) сверла оснащены твердым сплавом. Рабочая часть может быть цельной из твердого сплава и с напаянными твердосплавными пластинками. В первом случае рабочая часть припаивается встык к трубчатому корпусу из стали 40Х или 35ХГСА. Такие сверла делаются диаметром D = 2-f-15 мм. Сверла имеют внутренний канал круглого или серпообразного поперечного сечения для подвода СОЖ под давлением 2-4 МПа. СОЖ вместе со стружкой вымывается по наружной прямой канавке, образованной фрезерованием или прокатом. На рис. 3.2 показано ружейное сверло с напаянными твердосплавными пластинками на рабочей части. Твердосплавная пластинка / является режущей, направляющие пластинки 2 и 5 из твердого сплава группы ТК - соответственно опорная и упорная. Чтобы создать более благоприятные условия резания в вершине сверла, пластина смещена на (0,2-0,25) D вперед от центра сверла. С этой же целью режущая кромка в вер шине.сверла опущена немного ниже его центра. В результате этого при сверлении в центре образуется стержень диаметром до 0,02D, который легко ломается и удаляется. Вместе с тем он повышает устойчивость сверла. Канавки для выхода стружки, удаляемой СОЖ, прокатывают или фрезеруют. СОЖ под давлением подают по внутреннему каналу, который имеет серпообразное или круглое сечение в зависимости от способа формообразования стружечных канавок. Ширина фаски / = 0,3-7-0,8 мм. Такие сверла делают диаметром 8-30 мм. На рис. 3.3 показана более совершенная конструкция твердосплавного трубчатого сверла с внутренним удалением стружки, разработанная Саратовским политехническим институтом. СОЖ под давлением 3-5 МПа поступает в зону резания по кольцевому зазору между наружным диаметром корпуса сверла и поверхностью  Рнс. 3.3. Трубчатое сверло одностороннего резания с внутренним удалением стружки обрабатываемого отверстия, а удаляется вместе со стружкой по внутреннему каналу корпуса сверла. Трубчатое сечение корпуса придает сверлу более высокую жесткость. Такие сверла делают диаметром D = 6-г-ЗО мм. Наружный диаметр корпуса сверла d - = (0,75-0,98) D, внутренний диаметр do = (0,604-0,7) D. Толщина режущей и опорной пластинок из твердого сплава h = b = 0,2D, длина = (1,1-4-2)0. Вершина пластинки смещена от оси на / = 0,Ш. Наружную режущую кромку делают ступенчатой для разделения стружки на несколько более узких полосок. Для лучшего ее ломания на передней поверхности пластинки делают уступ глубиной 0,3-0,5 мм. Главный угол в плане флг для наружной ступени принимают 70-75°, увеличивая на 1,5-2° на каждой ступени по мере приближения к центру. Задний угол на наружной ступени делают 10-12°, увеличивая на каждой ступени к центру на 1-1,5°. Угол в плане внутренней кромки ф принимают на 2-3° меньше, чем для наружной. Число ступеней на наружной режущей кромке /г = 2 для D < 10 мм, /г = 3 для D = 10-20 мм и п = 4 для D = 20-30 мм. Опорные поверхности пластинок обеспечивают надежное направление сверла в работе. Точность обработанного отверстия такими сверлами 7-9 квали-тет, Ra = 2,5-1,25 мкм. Вследствие недостаточной жесткости инструментов для- глубокого сверления их подача ограничена. Поэтому интенсифицировать процесс резания можно только за счет увеличения скорости резания. Трубчатые сверла, оснащенные твердым сплавом, допускают скорости резания в 2-3 раза выше, чем быстрорежущие. Рекомендуемые скорости резания v = 80-120 м/мин при обработке сталей и у = == 65100 м/мин при обработке чугуна. Подача s = 0,01 ч-0,2 мм/об. Особенно эффективно подобные сверла применяют при обработке высоколегированных сталей и сплавов. Для повышения  Рис. 3.4. Сверле свставнве е яяястштами из твердого сплава производительности, более надежной устойчивости и лучшего направления для обработки глубоких отверстий применяют сверла двустороннего резания с наружным и внутренним удалением стружки. Они имеют две главные режущие кромки и бывают прямые, спиральные, шнековые, эжекторные. Прямые сверла двустороннего резания обычно делают диаметром балке 30 мм, насадными, оснащенными твердосплавными пластинками. На рис. 3.4 показано такое сверло, нмёкнцееД = 100 мм. Головка сборной ксшструкции навинчивается на стебель сверла. Стружка удаляется по внутреннему каналу под действием СОЖ. В корпусе головки / закреплены три резца 4,6,7 с напаянными пластинками из твердого сплава, расположенными в шахматном порядке, образуя ступенчатую схему резания. Крепятся они винтами 3, 8. Перед каждым резцом имеется отверстие для выхода стружки во внзггренннй капал корпуса и стебля сверла. Три упорные и направляющие планки 2 и 5 из твердого сплава ВК8 создают надежную устойчивость сверла в работе. Направляющая планка 5 подпружинена н крепится винтом !0. Спиральные срла для обработки глубоких отверстий делают четырех ленточными. Оии бывают с наружным удалением стружки (диаметр сверла до 30 мм) н с внутренним (диаметр 30-70 мм). Последние могут оснащаться пластинками из твердого сплава. На рис. 3.5 показано спиральное сверло с внутренним удалением стружки, которое навинчивается ва трубчатый стебель. СОЖ в зону резания поступает по кольцевому заз<у между стеблем 38  Рйь 3.5. Сверло сшфальное для глубокого сверления И обрабатываемым отверстием, затем меду ним и выемками на спинке сверла. Из зоны резания СОЖ вместе со стружкой вначале удаляется по спиральным канавкам сверла, а затем по внутреннему каналу. На главных режущих кромках по задней поверхности прорезают канавки в шахматном порядке для разделения стружки на более узкие цолоскн в целях облегчения ее удаления. Ширина калибрующих / и опорных Д ленточек у таких сверл значительно больше, чем у обычных спиральных сверл, и достигает 3-5 мм. Угол в плане 2ф = 118-120°, угол наклона винтовых канавок (В = 20-Ь-25. Сверло ятвег обратную конусность на калибрующих ленточках 0,03-0,05 мм. Диаметр сердцевины равен 0,25Z). Для уменьшения длины поперечной режущей кромки она подтачивается. Диаметр отверстия d для выхода стружки примерно 0,5£). Шнековые сверла. При глубоком свдрдении удаление стружки является одной из главных задач. Сверла с прямыми канавками в ряде случав плохо выводят стружку из отверстия. Шнековые сверла устраняют этот недостаток. На рис. 3.6 показано такое сверло с твердосплавной пластинкой. Оно может быть изготовлено из быстрорежущей стали. Шнековые сверла делают диаметром 3-30 мм. Такое срло - спиральное с большим углом наклона винтовых канавок со = 60°, что облегчает транспортирование стружки из зоны резания. У шнеко-вых сверл канавки в осевом сечении имеют прямолинейный треугольный профиль. Образующая рабочей стороны канавки направлена перпендикулярно к оси сверла, плавно сопрягаясь с прямой линией спинки, наклоненной к оси сверла под углом р = 25°. Канавки по всему профилю полируют. Для повышения жесткости шнековые сверла имеют утолщенную сердцевину, равную 0,3-0,35 диаметра сверла. Поперечная режущая кромка подтачивается до  Рис. 3.6. Шпековое сверло

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |