|

|

|

|

Навигация

Популярное

|

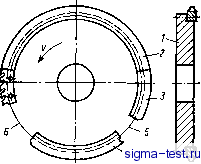

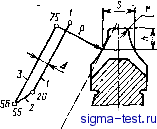

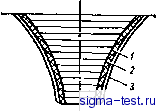

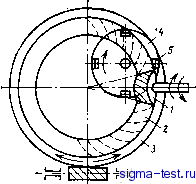

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [ 36 ] 37 38 39 40 41 42 43 44 Вспопогатвльный ход 1 Z / i 4  Рис. 9.6. Схема кругового протягивания прямозубых конических колес жение протяжки из положения / в положение 2 соответствует вспомогательному ходу, необходимому для деления заготовки на следующий зуб. Когда ось протяжки находится в точке 2, ее зуб касается заготовки и начинает резать в точке А, лежащей на большом диаметре обрабатываемого колеса. Перемещение протяжки от точки 2 до точки 3 приближает ее к заготовке, и зубья углубляют впадину колеса. Медленное перемещение протяжки от точки 2 до точки 3 соответствует работе части черновых зубьев. Точка 3 соответствует положению оси протяжки посередине зуба заготовки, т. е. точке Р. В положении 3 движение оси протяжки на некоторое время прекращается, и продолжает работу вторая группа черновых зубьев до полного углубления впадины между зубьями нарезаемого колеса. Затем в положении 3 в работу вступают получистовые зубья протяжки, которые до точки 4 расширяют впадину, срезают слои металла боковыми режущими кромками. От точки 3 до точки 4 происходит более быстрое перемещение оси протяжки. В точке 4 заканчивается предварительная обработка впадины. Окончательная чистовая обработка боковых сторон зубьев колеса производится при обратном движении оси протяжки от положения 4 до положения 2. Отрезок 2-1 соответствует вспомогательному ходу протяжки. В это время она возвращается в исходное положение, и происходит поворот заготовки на один шаг для обработки следующей впадины. Таким образом, в результате двух равномерных движений протяжки - вращательного и поступательного - при чистовой обработке каждый чистовой зуб протяжки профилирует определенный участок боковых поверхностей зубьев нарезаемого колеса. Это дает возможность получить зубья бочкообразными по длине путем изменения размеров зубьев, делая более полными первые и последние чистовые зубья протяжки. Совмещение в одной операции черновой, получистовой и чистовой обработки производится для зубчатых колес небольшого модуля, когда т < 6 мм. Время полной обработки впадины для таких колес составляет около 4 с. Для конических колес, имеющих m > 6 мм, зубопротягивание выполняется за две операции: черновая обработка на одном зубо-протяжном станке, получистовая и чистовая операция - на другом станке. В этом случае черновое протягивание производится за счет  Рис. 9.7. Круговая протяжка радиального подъема зубьев без поступательного перемещения оси протяжки. Конструктивные параметры протяжки. Круговые протяжки делают сборной конструкции диаметром 540-630 мм, как показано на рис. 9.7. Корпус / в виде диска имеет с одной стороны у периферии цилин-дроконическую опорную поверхность для установки и базирования резцовых блоков, выполненных из быстрорежущей стали. Каждый блок резцов имеет пять зубьев и крепится к корпусу протяжки двумя винтами. Для обработки прямозубых конических колес, имеющих т. = = 5 мм, Zi = II и Za = 20 зубьев, применяемых в дифференциале автомобиля ГАЗ-53, протяжка состоит из 15 блоков, имеет всего 75 резцов. У протяжки, показанной на рис. 9.7, черновых 2 резцов 48, получистовых 3 резцов - 7 и чистовых 4 - 20. На протяжке участки 5 я 6 свободны от резцов. Участок 5 необходим для установки приспособления для снятия фасок у зубьев колеса, участок 6 для поворота заготовки на один шаг для обработки следующей впадины. Протяжка вращается непрерывно, пока не будут нарезаны все зубья на обрабатываемом колесе. На рис. 9.8 показано крепление блока резцов, а на рис. 9.9 - положение центров радиусов кривизны их профиля. Координаты установки шлифовального круга при затыловании боковых сторон резцов задаются на протяжке от центра кривизны 75-го резца. Координаты центров кривизны боковых кромок чистовых резцов располагаются на прямой 3. Координаты первых 20 черновых резцов располагаются на прямой 1, параллельной прямой 3 и отстоящей от нее на величину припуска на чистовую обработку Д = 0,15-0,20 мм. Эти 20 резцов работают с продольной подачей протяжки, сообщаемой копиром станка. Продольная подача на один зуб = l,8-2,2 мм/зуб. На этом участке подъем черновых зубьев небольшой 0,08-0,15 мм. Таким образом, первые 20 черновых зубьев работают как методом протягивания, снимая толщину срезаемого слоя Oi, так и методом фасонного фрезерования, снимая толщину = sin ф, где ф - угол контакта. Суммарная толщина срезаемого слоя = -f- а, которая составляет 0,25-0,3 мм/зуб. После этого вступают в работу 28 черновых резцов при неподвижной оси протяжки. Каждый последующий резец превышает предыдущий в радиальном направлении на AR = 0,20 мм вначале и на AR = 0,14 мм в конце. Они работают только методом протягивания. Боковые стороны шлифуются кругом при одной установке, т. е. из одного центра. Боковые стороны семи получистовых резцов шли-  Рис, 9.8, Крепление блока резцов протяжки Рис. 9.9. Основные параметры резцов фуются кругом с переменными координатами его центра в соответствии с прямой 2. Номинальный диаметр круговой протяжки определяется по последнему чистовому резцу. Для протяжки D - 540 мм последний, т. е. 20-й чистовой резец имеет радиус = 270 мм. Вершина его должна касаться впадины на выходе из узкого торца заготовки, когда ось протяжки находится в точке 2 (см. рис. 9.6). Если ось протяжки перемещается параллельно образующей внутреннего конуса, то все остальные чистовые резцы имеют тот же радиус Rtf. Если это условие не соблюдается, то у резцов от 56 до 75-го радиусы будут увеличиваться из условия профилирования дна впадины. Радиус последнего 55-го получистового резца R оцределяется расстоянием от оси протяжки до дна впадины у широкого торца колеса, когда ось находится в точке 4. Получистовые резцы не углубляют дно впадины колеса, они расширяют впадину, т. е. снимают часть припуска у боковых сторон зубьев. Получистовые и чистовые резцы, так же как и первые 20 черновых резцов, работают по методу протягивания и по методу фрезерования, но с другими значениями ai и по контуру зуба. Радиус первого чернового резца Ri находится из условия его касания зуба нарезаемого колеса в точке А, когда ось протяжки находится в точке 2. Черновые резцы работают по генераторной схеме резания (рис. 9.10). Первые 20 черновых резцов срезают металл из впадины переменной толщины и ширины; последние 28 черновых резцов срезают слои постоянной толщины, но переменной ширины. Наиболее широкие слои срезаются первыми черновыми резцами и наименее широкие - последними. Радиус сопряжения г боковых и вершинной режущих кромок чистовых резцов равен (0,254-0,3) т. Он принимается из условия прочности и формы выкружки у ножки зубьев обрабатываемого изделия. У черновых резцов он увеличивается от первого к последнему и с учетом модуля обрабатываемого колеса принимается в пределах 0,5-2 мм.  Рис. fl.IO, Схема удаления металла прн протягивании: / - черновые резцы; S - получистовые резцы; 3 -я чистовые резцы Как указывалось ранее, задний угол резца ар в точке Р (см. рис. 9.6) принимается равным 10°. На наружном диаметре задний угол будет немного меньше, а на внутреннем диаметре больше! tg в = tg p; tg г = tg ар. Номинальный передний угол 15° тоже принимается в точке Р. Тогда на наружном диаметре он будет меньше, а на внутреннем больше; sinY = -sinYp; siiiYi = -sinYp, где Yi - передний угол в нижней точке боковой режущей кромки резца; Ri - радиус протяжки для нижней точки боковой режущей кромки; Rf - наружный радиус протяжки. Резцы после изнашивания перетачивают по передней поверхности. Вследствие этого их радиусы уменьшаются и изменяются передние и задние углы. В результате по мере переточки протяжки профиль резцов не сохраняется постоянным, что создает некоторую погрешность профиля зубьев нарезаемых колес, которая по своей величине незначительна. ЗУБОРЕЗНЫЕ ГОЛОВКИ Они применяются для нарезания конических колес с круговыми зубьями. Такие колеса имеют широкое применение в механизмах различных машин вследствие ряда преимуществ их по сравнению с прямозубыми коническими колесами. У них более высокая плавность, нагрузочная способность, долговечность, меньшая чувствительность к погрешностям монтажа передачи. Нарезание зубьев колес головками производится на специальных зуборезных станках 5С26В, 5С270П, 5С280П, 5А284 и др. Метод зубонарезания показан на рис. 9.11. В процессе нарезания происходит согласованное вращение заготовки / и воображаемого плосковершинного производящего колеса 2. В действительности в зуборезном станке роль производящего колеса выполняет лнмька 3 с резцовой головкой 4. По направляющим в люльке зуборезная головка может устанавливаться в нужное положение относительно заготовки. Роль зуба производящего колеса выполняют резцы 5 головки. При вращении головки оии как бы находятся в беззазориом зацеплении с обрабатываемым колесом и в обкаточном движении профилируют зуб заготовки, удаляя металл из впадины. Профиль зуба обрабатываемого колеса получается как огибающая ряда по-  Рис. 9.11. Схема нарезания зубьев конических колес зуборезными головками следовательных положении режущих кромок резцов головки. Главное движение, которое определяет скорость резания, обеспечивается вращением зуборезной головки относительно своей оси. Оно совершается от отдельного привода и влияет на число огибающих резов. Для обработки одной впадины люлька с головкой в обкаточном движении поворачивается на определенный угол. После этого люлька возвращается в исходное положение, а заготовка, оставаясь на месте, поворачивается относительно своей оси для деления на один окружной шаг. Далее цикл обработки повторяется. Таким образом, так же как и для прямозубых конических колес, оаботка конических колес с круговыми зубьями производится методом прерывистого обкатывания. Конические колеса с круговыми зубьями нарезают различными способами. Основными из них являются односторонний, простой двусторонний и двойной двусторонний. Применение того или другого способа определяется точностью зубчатой передачи, производительностью, номенклатурой инструмента, типом производства. Односторонний способ характеризуется тем, что вогнутая и выпуклая стороны зубьев шестерен и колеса нарезаются раздельно. Этот способ имеет различные варианты обработки. 1. Каждая сторона зуба шестерни и колеса нарезается отдельными головками при различных установках. Здесь для чистовой обработки требуются четыре односторонние головки. Вариант наиболее точный, но наименее производительный. 2. Ведущее колесо нарезается по первому варианту. Ведомое колесо нарезается одной двусторонней головкой с поворотом заготовки вокруг ее оси на угол, при котором обеспечивается необходимая толщина зуба. При этом требуются три головки: две односторонние для ведущего колеса и одна двусторонняя для ведомого колеса. 3. Каждое из сопряженных колес нарезается своей двусторонней головкой с раздельной обработкой вогнутой и выпуклой стороны зубьев. После нарезания одной стороны зубьев производится переналадка на другую сторону зубьев. Заготовка поворачивается относительно своей оси на угол, обеспечивающий необходимую толщину нарезаемого зуба. В этом варианте требуются две двусторонние головки. В целом односторонний способ нарезания обеспечивает высокую точность, наиболее благоприятную форму зубьев сопряженных колес, но весьма трудоемок. В основном применяется в единичном и мелкосерийном производстве. Простой двусторонний способ - такой, когда каждая сторона зубьев ведущего колеса нарезается отдельно своей односторонней головкой, а вогнутая и выпуклая стороны зубьев, т. е. впадина ведомого колеса, нарезаются двусторонней головкой за одну установку. Таким образом, для обработки, сопряженных колес этим способом требуются три головки: две односторонние для ведущего колеса и одна двусторонняя для ведомого колеса. Этот способ обеспечивает высокую производительность и достаточно удовлетворительную точность - зону контакта сопряженных колес. Применяется в массовом и серийном производстве. Двойной двусторонний способ характеризуется тем, что обе стороны зубьев каждого из сопряженных колес нарезаются одновременно своими двусторонними головками. Здесь требуется всего две двусторонние головки с определенным разводом зубьев. Способ наиболее производительный, но наименее точный. Применяется в массовом производстве для колес небольших модулей (т < 3 мм) и для колес невысокой точности. Рассмотренные способы применимы для чистовой обработки зубьев колес. Черновое нарезание обоих колес производится двойным двусторонним способом методом обкатывания или же методом врезания двусторонними головками. Разновидности и конструкции головок. Зуборезные головки делают односторонними, двусторонними и трехсторонними. Односторонние головки служат для чистовой обработки только одной стороны зубьев - вогнутой или выпуклой - ведущего колеса. Двусторонние зуборезные головки имеют два концентричных ряда чередуюпщхся наружных и внутренних резцов, имеющих определенный их развод. Эти головки в основном применяют для чистовой обработки ведомого колеса, а в единичном и мелкосерийном производстве для черновой и чистовой обработки как ведущего, так и ведомого колеса. Черновые двусторонние головки не имеют регулировочных клиньев для развода резцов. В радиальном направлении резцы регулируются только подкладками. Трехсторонние головки снабжены третьим рядом чередующихся резцов в такой последовательности: средний - наружный - средний - внутренний и т. д. Наружные и внутренние резцы обрабатывают боковые стороны зубьев и не работают вершинами. Средние резцы обрабатывают только впадину. Высота их на 0,25-0,4 мм выше внутренних и наружных резцов; ширина вершины на 0,25-0,6 мм уже впадины между зубьями на малом диаметре колеса; угол профиля на 5-8° меньше угла профиля наружного и внутреннего резцов. ГОСТы предусматривают 18 типоразмеров зуборезных головок в метрической системе с номинальными диаметрами 20-1000 мм. По технологическому назначению зуборезные головки бывают чистовые и черновые. На рис. 9.12 показана двусторонняя чистовая зуборезная праворежущая головка. В пазы корпуса / вставлены резцы 2, которые закреплены винтами 3. В радиальном направлении резцы регулируются проклад-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |