|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Проектирование металлорежущих инструментов 1 2 3 4 5 6 7 8 9 10 [ 11 ] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 4.2. Значение коэффициента Ср при протягивании

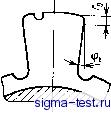

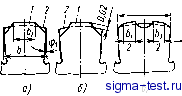

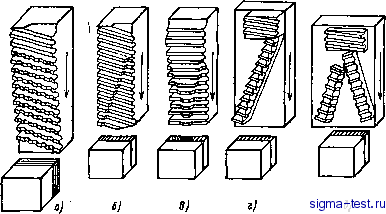

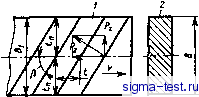

При обработке чугуна Кс = 0,9 для эмульсии и Ко = 1 без смазывания и охлаждения. Наибольшая сила резания при протягивании должна быть равна или меньше тягового усилия Q протяжного станка, а точнее, чтобы не вызывать перегрузки станка Л max = (0,8 ч-0,9) Q. Опасным у протяжек является то поперечное-сечение, которое имеет наименьшую плош,адь (с учетом материала инструмента). Это шейка хвостовика под патрон или же сечение во впадине перед первым режущим зубом. В первом случае Рть= мм (4.15) во втором Ш!П А (4.16) Допускаемое напряжение следует принимать [а 1 = 200 МПа для хвостовика, если он сделан из сталей 45 и 4бХ и сварен встык с рабочей частью протяжки; 1ов1 = 250 для протяжек из стали ХВГ; [сТа 1 = 35О-т-400 МПа для протяжек из быстрорежущих сталей. Если спроектированная протяжка не удовлетворяет условиям прочности, необходимо увеличить шаг зубьев или уменьшить толщину срезаемого слоя, т. е. уменьшить Яг шах и провести поверочный расчет на прочность при измененных условиях. КОМПЛЕКТ ПРОТЯЖЕК В ряде случаев нельзя одной протяжкой окончательно обработать отверстие. Это имеет место главным образом тогда, когда требуется удалить большой припуск под протягивание. Для этого потребовалась (ы очень длинная протяжка. Очень длинные протяжки 70 делать нельзя, так как предельная длина ограничиваете рядом условий: короблением при термообработке, длиной рабочего хода протяжного станка, технологическими возможностями инструментального цеха (расстояниями между центрами токарных и шлифовальных станков, габаритами закалочных печей и отпускных вани и др.). Поэтому, когда невозможно сделать одну длинную протяжку, ее разбивают на две-три более короткие протяжки, работающие последовательно одна за другой. В этом случае будем иметь комплект протяжек. Предельная длина каждой протяжки в комплекте примерно должна быть не более (50-7-55) D для протяжек малых диаметров и не более iSOZ? для протяжек диаметром более 50 мм. При проектировании комплекта протяжек необходимо руководствоваться следующим. 1. Протяжки в комплекте должны иметь примерно одинаковую длину. Желательно, чтобы нагрузка для последней протяжки была меньше, чем для предыдущих протяжек в комплекте. 2. Направляющая часть каждой последующей протяжки должна соответствовать форме и размерам отверстия, полученного после предыдущей протяжки. 3. Первый зуб каждой последующей протяжки одинарного резания не должен резать, так как он имеет диаметр, равный номинальному диаметру отверстия, полученного после предыдущей протяжки. Для групповых протяжек на первую секцию допускается толщина срезаемого слоя, равная 0,5аг. 4. Каждая протяжка комплекта должна иметь калибрующую часть. В первых протяжках это необходимо для запаса на переточку, т. е. для пополнения режущих зубьев за счет калибрующих после их изнашивания и переточки. В последней протяжке комплекта калибрующие зубья выполняют для тех же целей, что и у одинарных протяжек. Число калибрующих зубьев у первых протяжек комплекта может быть меньше, чем у последней протяжки. 5. Каждая протяжка комплекта имеет концевое направление, длина которого может быть меньше у предыдущих протяжек, чем у последней. 6. Все другие элементы у комплекта проектируются так же, как и у одинарных протяжек. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ МНОГОШЛИЦЕВЫХ И ЭВОЛЬВЕНТНЫХ ПРОТЯЖЕК Многошлицевые. и эвольвентные ссждинення деталей машин (втулки и вала) широко применяют в различных отраслях машиностроения, обеспечивающих высокую надежность работы и точность центрирования сопряженных пар. Шлицевые и эвольвентные протяжки являются сложными инструментами, которые служат для обработки соответствующих отверстий, т. е. многошлицевых и эвольвентных.   а) 6) Рис. 4.12. Способы удаления припуска шлицевыми протяжками Рис. 4.13. Шлнцевой зуб протяжки одинарного резания В основе проектирования многошлицевых и эвольвентных протя- жек лежат те же принципы, что и для круглых и других многогранных протяжек. Они также проектируются и работают по одинарной и переменной схемам резания. Причем протяжка может быть комбинированная, удаляющая припуск на цилиндрическом участке по внутреннему диаметру отверстия и формирующая шлицевые и эволь-вентные впадины; протяжки изготовляют комплектно из двух-че-тырех штук, которые работают последовательно одна за другой. Комплект проектируется тогда, когда из-за ограничения длины невозможно сделать и применить одну длинную протяжку. Последовательность удаления припуска и способ образования отверстия в том и другом случае могут быть разные. На рис. 4.12 показано два способа удаления припуска шлнцевой протяжкой. Первый способ (рис. 4.12, а) рекомендуется для коротких отверстий. Сначала подготавливается цилиндрическое отверстие /, затем прорезаются шлицевые впадины 2 и срезаются фаски 3 у основания шлицев. Впадина формируется постепенно путем последовательного срезания слоев каждым зубом или группой зубьев. По второму способу (4.12, б) сначала протяжка работает фасочными зубьями /, затем образуются пазы 2 и в последнюю очередь протягивается цилиндрическое отверстие 3. Припуск получается разорванным по окружности, толщина срезаемого слоя может быть увеличена, протяжка становится короче. Этим способом рекомендуется удалять припуск для шлицевых отверстий длиной более 30 мм. Чтобы получить боковые стороны впадины ровными, последние чистовые зубья режущей части протяжки по всему контуру делаются полнее, т. е. большей высоты и толщины. Размеры калибрующих зубьев будут равны размерам последнего чистового зуба. Геометрия режущих зубьев шлнцевой части протяжки такая же, как у. одношпоночных протяжек (рис. 4.13). Для уменьшения трения на боковых сторонах зубьев делают поднутрение, образуемое вспомогательным углом в плане ф1 = 1-2°. Поднутрение начинается не от вершины шлица, а ниже на расстоянии /о = (0,8-l) мм. У основания шлицевых зубьев протяжки делают продольные канавки шириной 1-2 мм, глубиной 0,8-1 мм с углом профиля 60 , которые необходимы для выхода шлифовального круга. 72 Ь>18мн  Рис. 4.14. Двузубые секции шлицевых протяжек переменного резания У черновых режущих зубьев протяжек одинарного резания, имеющих ширину шлица b более 8- 10 мм, делают стружкоразделитель-ные канавки, расположенные в шахматном порядке от зуба к зубу. Их размеры такие же, как для цилиндрических протяжек. Таким канавкам присущи те же недостатки, которые характерны для канавок круглых протяжек. Поэтому для многошлицевых протяжек также более целесообразной является переменная схема резания. Каждая группа у них состоит из двух зубьев. Первый зуб в группе имеет плоские (рис. 4.14, а) или радиусные (рис. 4.14,6) фаски. Для шлицев шириной более 18 мм, кроме того, делают еще и выкружку посередине для лучшего разделения стружки (рис. 4,14, в). Во всех случаях длина режущей кромки шлицевого зуба / в группе должна быть равна длине режущей кромки, участвующей в работе второго зуба 2, т. е. Ь = Ь = Ь/2. Зуб 2 в группе сплошной, но его диаметр на 0,03-0,04 мм меньше диаметра зуба /. Для комплекта протяжек направляющая часть каждой последующей протяжки должна быть ребристая шлицевого или эволь-вентного профиля. Внутренний диаметр ее равен внутреннему диаметру шлицевого отверстия с допуском по посадке /6 или /7. Наружный диаметр направляющей части берется на 0,1-0,2 мм меньше диаметра калибрующих зубьев предыдущей протяжки. Эвольвентные протяжки служат для образования эвольвентных зубьев в отверстиях деталей, используемых в эвольвентно-шлице-вых соединениях. Профиль зубьев протяжки рассчитывается так же, как профиль зубьев эвольвентного колеса. Протяжки, имеющие модуль до 3 мм, работают по одинарной схеме резания. Протяжки больших размеров проектируют по переменной схеме резания. У них так же, как и многошлицевых протяжек, каждая группа состоит из двух зубьев и имеет такой же способ деления стружки по длине. Если отсутствует приспособление для правки шлифовального круга по эвольвентному профилю, то круг профилируется по дуге окружности, заменяющей эвольвентную кривую. Погрешности профиля от такой замены должны быть минимально допустимыми. ОСОБЕННОСТИ НАРУЖНЫХ ПРОТЯЖЕК Наружные протяжки применяют для обработки наружных поверхностей-плоскостей, пазов, зубьев колес, различных многогранных и радиусных поверхностей. Особенностями наружных протяжек является их конструктивное решение, наличие больших задних углов и то, что они имеют только режущие и калибрующие вубья. Это объясняется тем, что они жестко закрепляются на пол-  Рис. 4.15. Плоские нгфужные протяжки вуне протяжного станка, за счет чего обеспечивается их правильное взаимное положение относительно обрабатываемой детали. Поэтому наружные протяжки не нуждаются в других частях, присущих внутренним протяжкам. Конструкция протяжки в значительной мере определяется схемой резания. При наружном протягивании так же, как и при внутреннем, в зависимости от размерт и профиля обрабатываемой поверхности применяют одинарную и переменную схемы резания с профильным или последовательным методом образования поверхности. Наибольшее распространение имеют протяжки для обработки плоскостей или их сочленений, расположенных под различными углами. Для обработки сравнительно широких плоскостей с небольшим припуском (рис. 4.15, а) целесообразно применять протяжки одинарного резания с профильным методом образования поверхности. В этом случае режущие зубья имеют стружкоразделительные канавки, срезающие слои толщиной 0,04-0,2 мм. Узкие плоскости с большим припуском можно протягивать тоже по одинарной схеме резания, но генераторным, т. е. последовательным, методом (4.15, б-с ). Такие протяжки применяют для обработки заготовок, полученных после ковки и штамповки, срезают боковыми кромками короткие, но толстые слои а = 0,15ч-1,0 мм. Плоские протяжки могут быть цельные и составные. Протяжки с последовательным методом образования поверхности подразделяют на прямые (рис. 4.15, б, в) и наклонные (рнс. 4.15, г, (Э). Каждые из них могут быть односторонними (рис. 4.15, б, г) и двусторонними (рис. 4.15, в, (3). Двусторонние протяжки являются более производительными, уравновешивают боковые силы резания, но требуют и большей мощности станка. Односторонние протяжки создают боковую силу резання, направленную перпендикулярно движению протяжки. Она увеличивается, когда зубья наклонены к направлению движения протяжки. Направ-74  Рис. 4.16. Расположение зубьев наружной протяжки: ; - протяжка; 2 - деталь ление наклона зубьев должно быть такое, чтобы боковая сила резания прижимала протяжку к опорной поверхности, воспринималась жесткой опорой и более прочной частью обрабатываемой детали. Угол Р наклона зубьев к продольной оси протяжки составляет 60-85°. Желательно его делать таким, чтобы он удовлетворял условию равномерности протягивания. Это будет тогда, когда суммарная длина режущих кромок, находящихся в работе, а следовательно, и сила резания при протягивании постоянна. Условие выполняется, если поперечный шаг /ц зубьев протяжки кратен ширине обрабатываемой плоскости В (рис. 4.16) К = В/п, tn = ttg p. Принимая коэффициент равномерности К целым числом (2-3), необходимый угол наклона зубьев найдем из соотношения tgP = (4.17) / группа где t - расчетный шаг зубьев, который определяется так же, как и для внутренних протяжек. Задние углы на режущих зубьях наружных протяжек могут быть больше, чем у внутренних, достигая 8-10°. Здесь изменение высоты зубьев при переточке не имеет того значения, как для внутренних протяжек, так как наружные протяжки могут регулироваться по высоте, т. е. по расположению относительно обрабатываемой поверхности. Наружные протяжки также имеют два-три переходных (получиетовой и чистовые) и четыре-шесть калибрующих зубьев, которые работают по профильному методу, т. е. они подобны контуру обрабатываемой поверхности. Для обработки широких плоскостей более целесообразными для обработки являются протяжки с трапецеидальной схемой резания, удаляющие припуск тремя группами зубьев. Первая группа зубьев последовательно прорезает трапецеидальные впадины в заготовке, имеет разделенные зубья (рис. 4.17). 2 группа  3 группа Рис. 4.17. Трапецеидальная схема резания плоскими mqHbiMH протяжками

|

|||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |