|

|

|

|

Навигация

Популярное

|

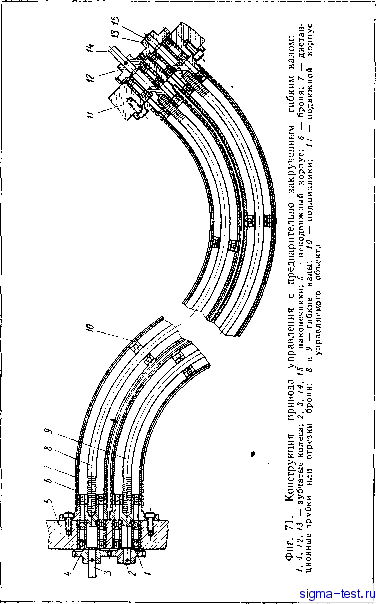

Публикации «Сигма-Тест» Передачи проволочными валами 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 [ 34 ] 35 36 37 38  РЕКОМЕНДАЦИИ ПО КОНСТРУИРОВАНИЮ ГИБКИХ ВАЛОВ [4] Конструкция вала определяется его диаметром, числом слоев, количеством и диаметром проволок в каждом слое, наличием или отсутствием сердечника и направлением навивки внешнего слоя. Степень разработки теории расчета гибких валов не дает возможности выполнить проектировочный расчет вала и лишь в ограниченной степени позволяет выполнить проверочный расчет некоторых его параметров. Тем не менее из разработанных основ теории расчета гибких валов вытекает ряд научно обоснованных рекомендаций по конструированию валов, используемых в практике проектирования. Новое конструктивное решение часто может быть найдено путем подбора вала из числа имеющихся, данные которого наиболее полно удовлетворяют предъявляемым требованиям. Внося на основе теоретических предпосылок и данных опытэ изменения в конструкцию и технологию изготовления этого вала можно получить комплекс качеств, удовлетворяющих предъявляемым требованиям. Основными требованиями, предъявляемыми к валам приводов управления, являются максимальная крутильная жесткость, примерно одинаковая крутильная жесткость при работе вала в обе стороны и минимальное внутреннее трение (эластичность). Одновременное сочетание всех этих качеств практически трудно достижимо. Для увеличения крутильной жесткости и повышения ее стабильности необходимо увеличивать количество слоев и проволок в слоях (особенно внешних), навивать валы под заданным натяжением проволок, выбирать проволоку более высокого качества, не допускать развивку слоев. Одновременно за счет уменьшения диаметра проволок снижается изгибная жесткость вала. Однако уменьшение диаметров проволок, увеличение их количества и улучшение качества ведет к существенному удорожанию вала, что должно также учитываться при конструировании. Диаметры проволок в слоях следует уменьшать до целесообразного предела. При конструировании реверсивных валов приводов управления следует учитывать, что крутильная жесткость отдельных слоев незначительна и при расчете на круче- Конструирование Передач с гибкими ваМми ние ею пренебрегают. Поэтому для равной жесткости вала в обе стороны необходимо иметь равное число контактных пар при нагружении в одну и другую сторону. Реверсивный вал в противоположность нереверсивному должен обязательно содержать нечетное число слоев. Так как вследствие ее геометрических параметров наружная контактная пара является основной грузонесущей парой, то необходимо усилить нагрузочную способность пары, состоящей из второго и третьего слоев, за счет некоторого ослабления пары, состоящей из первого и второго слоев. Но второй слой входит в обе контактные пары, поэтому ослабление может быть произведено только за счет первого слоя. Ослабление крутильной жесткости первой пары за счет уменьшения числа проволок наружного слоя оправдывается также тем, что в этом случае выравнивание крутильной жесткости сопровождается минимальным увеличением изгибной жесткости. Достаточная эластичность вала достигается применением проволок малого диаметра, принудительной разрядкой слоев при навивке и термообработкой. Разрядка слоев ведет к существенному снижению крутильной жесткости. Поэтому наметился переход к термически необработанным валам, эластичность которых достигается путем рихтовки (разминки) на специальных устройствах (см. вал В2Л-3,3-А, табл. И). Основным требованием, предъявляемым к валам силовых передач, является долговечность, зависящая в значительном числе случаев от износостойкости и усталостной прочности. В соответствии с этим желательно иметь конструкции валов силовых передач с малой жесткостью изгиба и большим диаметром проволок во внешнем слое. Таким образом, и в этих требованиях содержится противоречие, вызывающее необходимость поисков оптимального решения. Уменьшение жесткости изгиба вызывает стремление к уменьшению угла подъема витков путем уменьшения числа проволок в слоях. С другой стороны, чрезмерное увеличение диаметра проволок внешнего слоя ведет к увеличению жесткости изгиба. Некоторое ослабление этого противоречия достигается иногда термической обработкой валов силовых передач, уменьшающей изгибную жест- Рекомендации по яонструировйнию гибких валов кость, а следовательно, увеличивающей износостойкость и усталостную прочность. Другими средствами увеличения износостойкости являются навивка внешнего слоя из проволок прямоугольного сечения и исключение трения вала о броню путем установки его в шарикоподшипниках (см. фиг. 27). В тех случаях, когда от валов требуется особо высокая долговечность, их следует изготовлять путем сборки из отдельно навитых спиралей. Конструкции могут при этом оставаться без изменений. Важен также вопрос о выборе диаметров проволок всех слоев. Фактором определяющим величины деформаций и напряжений в проволоках во время навивки, является в основном индекс навивки Q. Если пренебречь углом подъема витков спиралей, то величину е характеризующую относительное удлинение внешних растянутых волокон проволок, можно выразить формулой Di + di 100%. (25) Рассмотрение многочисленных конструкций существующих валов показывает, что постоянство отношения (25) во всех слоях проволок не выдерживается. Обычно индекс навивки пружин должен находиться в пределах б-10 и во всяком случае быть не меньше 4-5 [15]. В противном случае влияние кривизны сильно увеличивает напряжения в проволоках и создает затруднения при навивке. Эти же значения индекса навивки с некоторыми поправками, отражающими специфику конструкций и технологии производства гибких валов, могут быть приняты при выборе диаметров проволок слоев гибкого вала. При выборе диаметров проволок в слоях рекомендуется следующая последовательность работы. 1. Величину отношения (25) принимать первоначально одинаковой для всех слоев вала, начиная от внешнего. Для валов приводов управления и вообще валов типа В2 ее можно выбрать равной примерно 0,08, а для валов СИЛОВЫХ приводов (типа В1)-0,133. Учитывая округление диаметров проволок до стандартных размеров, получим в слоях валов В2 индекс навивки 10-11, а в слоях валов В1 -6-7. 2. В процессе расчета полученные диаметры проволок последовательно округлять до стандартных. 3. Расчеты заканчивать после получения диаметра проволоки, близкого к минимальному стандартному диаметру проволок (0,3 мм -0,2 мм). 4. Полученные стандартные диаметры корректировать в сторону увеличения. Величина поправки зависит от технологии навивки вала. Однако не следует допускать индексы навивки внутренних слоев менее 2,5-3. Наибольший индекс навивки получается во внешнем слое, который подвергается внешнему износу и повреждениям. Он же является основным грузонесущим слоем. Примеры расчета см. [4]. Разрабатывая конструкцию вала, следует рассчитывать одновременно несколько вариантов. Окончательный выбор варианта определяется технологией навивки и результатами поверочного расчета на изгиб, кручение и износостойкость. Глава VI ЭКСПЛУАТАЦИЯ ПЕРЕДАЧ С ГИБКИМИ ВАЛАМИ ХАРАКТЕРНЫЕ ВИДЫ ИЗНОСА, ПОЛОМОК И ДЕФЕКТОВ ПЕРЕДАЧ С ГИБКИМИ ВАЛАМИ Гибкий вал является основной деталью передачи и вместе с тем он в наибольшей мере подвержен износу и поломкам. Поломки других деталей передачи происходят сравнительно редко и представляют собой случайные явления. Износ этих деталей также мало характерен, так как срок их службы при нормальной эксплуатации, как правило, значительно превышает срок службы вала. Значительная часть валов выходит из строя задолго до полного износа проволок внешнего слоя при нагрузках, значительно меньших максимально допустимых для данных валов и в десятки раз меньших допустимых статических нагрузок. Наиболее опасным сечением является сечение вала у наконечника, где проволоки обычно бывают отожжены, поражены кислотной коррозией или повреждены при осаживании. Кроме того, здесь наблюдается концентрация напряжений из-за резкого изменения жесткости, отражения волн и вибраций, вызывающих переменные по величине и знаку напряжения. Эти напряжения тем больше, чем больше искривление (особенно первоначальное) концевых участков вала и чем менее тщательно выполнен и смонтирован наконечник. По этим причинам вал часто разрушается в сечении у наконечника из-за усталости. Любое среднее сечение вала обычно значительно прочнее места присоединения вала к наконечнику и самого наконечника. Запас статической прочности такой, что при достаточной длине вал трудно разрушить. Фактически разрушение вала представляет собой вторичное явление. В результате значительного роста нагрузок вал теряет

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |