|

|

|

|

Навигация

Популярное

|

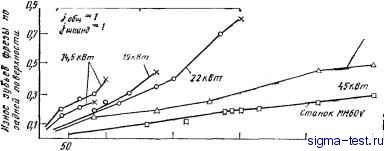

Публикации «Сигма-Тест» Сверхтвердые режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 [ 54 ] 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 6. СТАНКИ ДЛЯ ЭФФЕКТИВНОЙ ЭКСПЛУАТАЦИИ РЕЖУЩИХ ИНСТРУМЕНТОВ, ОСНАЩЕННЫХ СТМ И КЕРАМИКОЙ Установлено, что наибольшая технико-экономическая эффективность применения инструмента из СТМ и керамики достигается при его эксплуатации в оптимальных условиях, которые характеризуются высокими скоростью резания, жесткостью и виброустойчивостью станка и системы станок-приспособление- инструмент-заготовка, стабильностью размеров и физико-механических характеристик заготовок. Требование высоких жесткости и виброустойчивости оборудования и всей системы станок-приспособление-инструмент- заготовка обусловлено не только тем, что инструмент из СТМ и керамики применяют, как правило, для изготовления деталей с высокой точностью и низкой шероховатостью, но и весьма существенной зависимостью стойкости режущего инструмента из СТМ и керамики от упомянутых характеристик станка. Большое значение имеют жесткость станка, равномерность вращения шпинделя и движения подачи, а также кинематическая точность вращения шпинделя. Важным фактором является не только жесткость самого шпинделя и механизма его крепления, ной общая жесткость станка. Экспериментальные исследования показали, что при торцово.м фрезеровании жесткость привода станка влияет на сопротивление выкрашиванию режущих кромок, в то время как общая жесткость станка влияет на износ режущих инструментов. Пример полученной экспериментальным путем корреляционной зависимости между жесткостью станка и стойкостью инструмента при чистовом фрезеровании плоскости блока показан на рис. 6.1. Как видно, стойкость инструмента повышается с увеличением общей жесткости станка, однако, если при высокой общей жесткости жесткость привода станка недостаточна, то происходит выкрашивание режущих кромок, т. е. инструменты выходят из строя вследствие выкрашивания быстрее, чем вследствие нормального изнашивания. У станка MM60V (Япония) общая жесткость в 4 раза, а жесткость шпинделя в 3 раза больше, чем у серийных станков, и соответственно в 2 и 1,1 раза больше, чем у тяжелого продольно-фрезерного станка. Из графика, приведенного на рис. 6.1, видно, ЧТО общая жесткость более существенно влияет на стойкость фрезы с пластинами из керамики. Так, при работе на станке MM60V и продольно-фрезерном с примерно одинаковой жесткостью шпинделя стойкость фрезы по критерию = 0,3 мм в первом случае составляет 500 деталей (125 мин), а во втором - 300 деталей (75 мин), т. е. в 1,67 раза меньше (общая жесткость  ИзготоВляешя деталь-б/1с>к цилиндров 06bWHbie 1ррЕзернь1в станки Тяжелый, рроЬсАЬШ-Фрезерпый  WO 200 300 Ш 500 Час/го рабочих ходов(ofpalteinafintiK заготовдк) Рис. 6.1. Зависимость износа торцовой фрезы диаметром 300 мм, = 24 с пластинами из оксидно-карбидной керамики от жесткости фрезерного станка У при обработке плоскости блока цилиндров двигателя из чугуна с t) = 400 м/мин (и = 400 мин 1); 5г=0,26 мм/зуб; 5м = 2000 мм/мин, =0,5мм (аля тяжелого продольно-фрезерного станка Уобщ = 2, Ушпинд = 2,75, для станка MM60V Уобш = 4, Ушпинд = 3) станка MM60V в 2 раза выше). При работе на наиболее мощном (22 кВт) обычном станке стойкость фрезы составила всего около 140 деталей (35 мин). Для эффективного применения фрез, оснащенных СТМ и керамикой, необходимы станки, которые имеют в 2 раза большую общую жесткость и в 3 раза большую жесткость привода, чем у аналогичных обычных станков прежних конструкций. Для повышения общей жесткости станка использовали конструкцию с минимальными деформациями. Система поперечной подачи шпиндельной головки определяет общую компактность станка. Поскольку наличие любых направляющих поверхностей существенно снижает общую жесткость конструкции станка в местах сопряжения, применили принцип предварительного нагружения в направлении, противоположном направлению силы резания под действием уравновешивающего груза. Жесткость системы подачи достигается предварительным натягом. Важным фактором является также равномерность вращения шпинделя и перемещения подачи. Для обеспечения равномерности вращения шпинделя маховик на нем установлен близко к инструменту для устранения колебаний скорости резания за счет перегрузок или вибраций в системе привода. Для достижения равномерности перемещения подачи в качестве привода применяют электродвигатель постоянного тока, а также винты с шариковыми гайками. Третьей важной характеристикой является кинематическая точность вращения шпинделя. Точность вращения на торце шпинделя, которая непосредственно связана с биением зубьев фрезы, в случае чистовой обработки оказывает влияние не только на точность обработки, но и на стойкость инструмента. В результате на станке при чистовой обработке {t= 0,5 мм) верхней плоскости чугунного блока цилиндров автомобильного двигателя фрезой диаметром 300 мм с пластинами из керамики (г = 24) благодаря высокой скорости резания (440 м/мин) была достигнута очень низкая шероховатость поверхности, получить которую с помощью твердосплавных инструментов трудно. При биении зубьев фрезы не более 0,01 тл Ra w \ мкм. Благодаря высокой скорости подачи [2250 мм/мин (5 w 0,3 мм/зуб) ] и эффективному теплоотводу от обрабатываемой заготовки по всей поверхности изделия отклонение от плоскостности составляло 0,01-0,015 мм (базирование по трем точкам). Ширина фрезеруемой поверхности В = 125 мм, длина блока / = 630 мм. Период стойкости составил 600-650 деталей (168-182 мин). При черновом фрезеровании с глубиной резания 3 мм и подачей 1800 мм/мин стойкость составила 350-400 деталей (123-140 мин). После дальнейшего усовершенствования кинематической схемы и увеличения точности станка MM60V период стойкости фрез с пластинами из керамики удалось довести при чистовом фрезеровании до 1000, а при черновом до 700 деталей и более. Для обеспечения скорости 5000 м/мин при точении деталей диаметром 100 и 160 мм частота вращения шпинделя должна быть соответственно 16 ООО и 10 ООО мин- . При этом токарные станки среднего размера с гидростатическими подшипниками в передней и задней бабках должны иметь мощность привода 80-100 кВт. Резко возрастают также скорости подач, что требует создания новых систем ЧПУ для получения достаточной точности контура. Для оценки работоспосэбности токарных станков и шпиндельных узлов в НПО ЭНИМС были приняты шесть условных характеристик. 1. Производительность (кВт-мм/мин) резания (6. Г)

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |