|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 [ 34 ] 35 36 37 38 39 40 41 Таблица 53. Износ бронзы БрОФ10-1 по оксидированному сплаву ВТ5 в 3% растворе NaCI прн различных вз; о = 0,2 м/с

производить расчет износа в реальных узлах трения в процессе проектирования по заданным N или q и L, устанавливать их ориентировочный ресурс. В табл. 54 приведены сравнительные данные исследования эффективности различных методов упрочнения титановых сплавов при трении в паре с высокооловянной бронзой, полученные В. Н. Гольдфайном совместно с Е. С. Беляковым, Г. И. Капыри-ным, С. Ф. Юрьевым и др. Как следует из приведенных данных, наибольшей износостойкостью обладает разнородная пара, в которой поверхность титана упрочнена путем плазменного напыления карбида вольфрама или смеси карбидов вольфрама и титана на никелевой связке. Однако применение такого метода упрочнения ограничено относительно низкой технологичностью, необходимостью индивидуального подхода при упрочнении каждой детали и невозможностью упрочнения труднодоступных для плазменной горелки поверхностей (внутренние отверстия, полости большинства деталей, резьбовые соединения и др.). Вторым по эффективности методом упрочнения является термическое оксидирование. Трение высокооловянной бронзы по са о. п S S 01 S ш о. s lO = H M g <

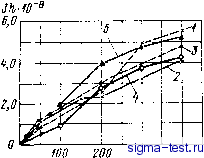

П я a ova fj v и a s OP s = s ao с a о S i о - - к J о H Щ cd - о -> о о 1 ю ю см cd -. - о о о - о о см о к га m о а. о о. га п 1-с е- ю см о со о ю см см о ю см со со cd* я, ~ -> см о о f~ см 10 -Г см о с га а. о а: ю * со га  оксидированному сплаву марки ВТ5 до удельного давления = = 400 кгс/см в воде характеризуется переносом бронзы на оксидированную поверхность, наблюдающимся в начале испытаний (даже при приработке), после чего происходит постепенный износ верхней части слоя окалины вместе с намазанными частицами бронзы. Вслед за его износом обнажается более плотная пленка низших окислов, на которую намазывание бронзы практически незначительно. Более длительные испытания указывают на отсутствие намазывания бронзы и дальнейшего износа оксидированного титана. В процессе приработки и дальнейшего трения шероховатость трущихся поверхностей на титане и на бронзе повышается с 7-8 до 9 класса. Визуальными наблюдениями обнаружено, что на трущейся поверхности бронзы образуется пленка окислов. Ее образование связано с хемсорбцией атомов кислорода, а также электрохимическими процессами в 3%-ном растворе NaClи с повышением температуры в контакте. Наличие заполированных участков на трущейся поверхности бронзы и титана, сохранение одинаковой шероховатости поверхности бронзы независимо от нагрузки и относительно низкий износ дают основание предполагать, что ее износ не обусловлен микрорезанием, а происходит за счет контактного усталостного разрушения [41]. Измерения микротвердости поверхности бронзы в процессе испытаний показали, что она возрастает с 220 кгс/мм до предельного значения 375-400 кгс/мм, которое несколько ниже, чем при трении бронзы по стали. Глубина наклепанного слоя бронзы находится в пределах 30-60 мкм. По сравнению с трением по стали износ бронзы при трении по оксидированному титану в несколько раз ниже при равных удельных нагрузках. Данные, приведенные на рис. 100 и табл. 54, показывают примерно одинаковую износостойкость БрОФЮ-! и БрОЦ10-2 при трении в воде по оксидированному сплаву ВТ5. Возрастание интенсивности износа с нагрузкой носит примерно линейный характер. Аналогичная зависимость износа этих бронз обнаруживается и от пути трения. При испытаниях на машине МИ-1М работоспособность рассматриваемой пары материалов сохраняется и после пути трения в 100 км при удельном давлении 150 кгс/см (и = 1,1 м/с). J00 Ш If, кгс/с Рис. 100. Зависимость интенсивности износа при трении оловянных бронз по оксидированному сплаву марки ВТ5 от удельной нагрузки в воде с 3% NaCl, v = 0,2 м/с: / - 800° С - 1 ч - БрОЦ8-4, 2 - 800° С - 1 ч - БрОФЮ 1, 3 - 750° С - 12 ч - БрОЦЮ 2, 4 - 850° С - 5 ч - БрОЦЮ 2, 5 - 800° С - 1 ч - БрОЦЮ 2 При смазке веретенным маслом характер трения оловянной бронзы по оксидированному титану резко изменяется; это связано с тем, что в процессе приработки и испытаний происходит непрерывное намазывание бронзы на оксидированную поверхность, в связи с чем трение практически протекает между одноименными материалами. Износ бронзы интенсивно возрастает, а коэффициент трения падает с увеличением удельного давления. Износ бронзы в масле в 3-4 выше, чем в воде. Это увеличение можно, вероятно, объяснить тем, что окисление поверхности трения (бронзы) в масле меньше, чем в воде. Поэтому между оксидированной поверхностью и намазанным слоем бронзы образуются более прочные металлические связи, чем прочность самой бронзы, что практически приводит к трению бронзы по бронзе. Упрочнение титана путем азотирования обеспечивает существенное повышение его антифрикционных свойств . Однако азотирование не имеет особых преимуществ перед оксидированием. При смазке водой, в связи с наблюдавшимся усталостным выкрашиванием азотированного слоя, его антифрикционные свойства оказываются несколько ниже, чем у оксидированного титлна. При смазке веретенным маслом в пределах путей трения и нагрузок, при которых проводились испытания, выкрашивания азотированного слоя не наблюдалось. Применение вакуумного рассасывания (отжиг 1000-1050°С-10 ч) предварительно оксидированного титана уменьшает только примерно в 2 раза износ бронзы по сравнению с ее износом при трении по неупрочненному титану. Необходимо отметить, что по характеру трение бронзы по титану, упрочненному этим методом, принципиально не отличается от случая трения бронзы по неупрочненному титану. Износ сопровождается резким увеличением шероховатости поверхности и переносом бронзы на поверхность титана, но схватывание наступает при более высоких нагрузках. Полученные результаты свидетельствуют о большом благоприятном значении- для повышения антифрикционных свойств титана поверхностной (наружной) пленки окислов на оксидированном слое, которая при вакуумном отжиге рассасывается. . При смазке веретенным маслом наиболее высокие антифрикционные свойства достигаюцся при сочетации гальванически хромированного сплава марки ВТ5 (твердый хром) с оловянной брон ЗОЙ (табл. 54). При трении бронзы по химически никелированному титану наблюдается большой разброс величины износа бронзы, связанный со значительным ее намазыванием на никелированную поверхность. В случаях намазывания Износ возрастает на 1-2 порядка. Высокие антифрикционные свойства при применении различных консистентных и жидких смазок, по данным А. Г. Максимовой и С. М. Бурдиной, показывают упрочненные слои, полученные оксидированием, хромированием и химическим никелированием при трении в паре со сталью, аустенитным чугуном и бронзой марки БрОФ7-0,2 (табл. 55). ,1 11 m S о S О S О. S X 00 S cd то > о о о см >< сз п о о; аз Н а: н < s ю * о; а; о а. со Н PQ Н а: со п о со >s 3 а: t~ о со ю 1 11 со и о о см см см о © § о. ся cu в5 о см

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |