|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [ 30 ] 31 32 33 34 35 36 37 38 39 40 41 Т а б л и ц а 47. Влияние химико-термической обработки на предел усталости титановых сплавов *

При нагреве в открытых печах может происходить определенное изменение поверхностного слоя. Температура релаксационных отжигов обычно не превышает 700° С. Отжиг при таких температурах и выдержке в несколько часов практически не сказывается на обычных характеристиках прочности и пластичности титановых деталей (при не очень тонкостенных изделиях). В работе [79] изучался вопрос влияния отжига при температуре 650 и 700° С листов из титанового сплава 0Т4-1 на его усталостную прочность. Циклические испытания проводились на достаточно представительных партиях образцов, по которым делалась оценка рассеивания данных. Результаты испытаний приведены в табл. 48. Как следует из приводимых данных, получено незначительное влияние отжига при 650-700° С на усталостную прочность сплава 0Т4-1, причем характерно, что практически не выявлено сколько-нибудь заметного преимуш,ества отжига в аргоне или вакууме по сравнению с отжигом на воздухе. Таблица 48. Влияние среды отжига листов из сплава 0Т4-1 на его усталостную прочность

Влияние улучшаюш,ей термической обработки (920°С-1ч - охлаждение; отпуск 590° С) на усталостную прочность проводилось в работе [14]. Цилиндрические образцы диаметром рабочей части 5 мм из сплавов ВТ8 и ВТЗ-1 после указанной термообработки на воздухе, в аргоне и в вакууме подвергались циклическим испытаниям при чистом круговом изгибе. Результаты усталостных испытаний обрабатывались статистически для определения границ областей рассеивания, что позволило провести сравнение с учетом рассеивания по нижним, средним пределам усталости и верхним границам рассеивания долговечности на фиксированном уровне перенапряжения. В табл. 49 приведены результаты исследования. По среднему пределу усталости для сплава ВТ8 термообработка не только на воздухе, но и в аргоне и вакууме заметно снижает предел усталости. При оценке по нижней границе областей рассеивания предел усталости образцов, прошедших термообработку на воздухе, ниже исходного на ~13%, а в аргоне и в вакууме дают превышение исходного на ~7%. При испытаниях сплавов ВТЗ и ВТЗ-1 на фиксированных уровнях напряжений и оценке по рассеиванию долговечности было обнаружено явное преимущество нейтральных защитных сред (аргона и вакуума) по сравнению с термообработкой на воздухе. Таким образом, фактические данные показывают, что отжиг готовых деталей из титановых сплавов без ущерба для их усталостной прочности можно проводить на воздухе при температуре до 700° С и длительности выдержки до 5 ч. Более высокотемпературную термическую обработку следует вести в аргоне или вакууме. Лучший способ избе-Т а б л и ц а 49. Влияние среды отжига жать понижения усталостноЙ на усталостные характеристики прочности - проведение тер- сплава ВТ8 мической обработки до конеч- ной обработки резанием, хотя бы тех поверхностей, которые подвергаются циклическим напряжениям. Поверхностный наклеп. Как показали последние исследования, наклеп поверхности для титана более эффективен, чем для стали. Если для стали основная польза от наклепа заключается в создании сжил/ающих поверхностных напряжений, то для титановых сплавов имеет еще большее значение повышение прочности и однородности механических свойств поверхностных слоев. Часто поверхностный наклеп титана необходим, чтобы снять неблагоприятное влияние предшествующей поверхностной обработки (шлифование, травление и др.). В настоящее время разработаны самые разнообразные методы механического упрочнения поверхности металлов: накатка роликами и шариками, вибродинамическое упрочнение, дробеструй или дробемет, гидропескоструй и галтовка и др. [24, 85]. Наибольшее упрочнение и повышение усталостной прочности можно получить накаткой роликами или шариками. В табл. 50 приводятся данные по влиянию обкатки на усталостную прочность сплава ВТЗ-1 [46, 65]. Как следует из табл. 50 и других данных [76], наклеп поверхности накаткой может очень сильно повысить (в два и более раза) усталостную прочность титановых сплавов. Достаточно действенным способом является и гидродинамическое упрочнение, мало уступающее по действенности обкатке. Гидродробеструй и виброгалтовка дают упрочнение на глубину до 130 мкм, чистую поверхность и повышают усталость на 20-50% и более в зависимости от режима (см. рис. 86). Менее действенным оказывается дробе-

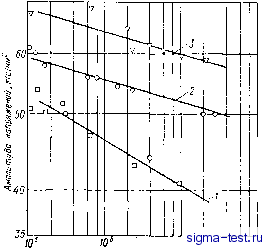

мет и гидропескоструй, которые чаще ttpимeняюtcя как операции, снимающие вредное действие других финишных обработок, или как подготовка поверхности к гальваническим или химическим покрытиям. Имеются общие закономерности влияния на усталостные свойства титановых сплавов механического наклепа поверхности, которые были выявлены рядом исследований. Было установлено,  Рис. 86. Кривые усталости при 20° С лопаток компрессора (3-я ступень) из сплава ВТЭ после различных режимов поверхностного упрочнения: / - электрохимическая обработка (ЭХО), </ = Юа/см 3~ эхо и виброгалтовка; 3-ЭХОи гидродробеструй-виброгалтовка /О 10° N. циклы ЧТО поверхностный наклеп достаточно эффективен не только для многоцикловой усталости, но и при малоцикловых нагружениях [54]. Наиболее действенен наклеп поверхности при концентрации напряжений и при фретинг-эффекте, особенно для малопрочных и сплавов средней прочности. Для более эффективного использования поверхностного наклепа рекомендуется после его проведения улучшить шероховатость поверхности. Показано, что дей- Т а б л и ц а 50. Повышение усталостной прочности сплава ВТЗ-1 за счет наклепа поверхности

ствие поверхностного наклепа сохраняется при пониженных температурах [45] и не снимается после температуры отжига до 400° С [65], а также в течение длительного (более 2,5 лет) времени [76], которое превосходит длительность возможной релаксации напряжений. Оптимальные режимы поверхностного наклепа следует выбирать практически для конкретных деталей и условий циклических нагружении. ГЛАВА V. АНТИФРИКЦИОННЫЕ СВОЙСТВА ТИТАНА И ЕГО СПЛАВОВ 1. Особенности природных антифрикционных свойств титана Схватывание и взаимный перенос при трении титана. Особенностью титана и его сплавов является высокая склонность к контактному схватыванию при трении. Это свойство создает известные трудности при обработке титана резанием и делает опасным его применение в трущихся узлах механизмов и машин, так как может произойти заклинивание деталей узла трения. Среднее значение статического коэффициента сухого трения для пары титан-титан [136] равно 0,61, а динамического - 0,47- 0,49 (при скорости 1 см/с). Относительно тонкая естественная окисная пленка на титане легко разрушается при трении за счет высоких удельных нагрузок в точках контакта (на неровностях поверхности), благодаря значительно более высокой пластичности титана, чем у окисной пленки. На локальных участках контакта двух поверхностей происходит явление схватывания. Этому способствует и ряд других свойств титана: повышенная упругая деформация из-за более низкого (например, чем у стали) модуля упругости, более низкая теплопроводность и др. Так как титан легко наклёпывается при пластической деформации, связи, возникающие в местах контакта (холодная сварка), на наклепанном металле более прочны, чем прочность основного металла. Кроме того, благодаря выделению теплоты трущаяся поверхность металла обогащается газами из окружающей среды, что также повышает прочность поверхностного слоя. Поэтому разрушение образовавшихся связей обычно происходит в глубине основного металла и повреждения на трущихся поверхностях из титана носят так называемый глубинный характер со значительным наволакиванием и вырывами металла. Легирование титана различными а- и р-стабилизаторами, термообработка а -f р- и р-сплавов мало изменяют сопротивление схватыванию в условиях трения [34, 57]. Появление начала схватывания на трущихся поверхностях зависит от многих факторов, таких как удельная нагрузка, скорость трения, величина относительного перемещения и его характер, шероховатость поверхности, окружающая среда и т. п. При прочих равных условиях значение удельной нагрузки схватывания сильно зависит от величины пути взаимного перемещения трущихся поверхностей, уменьшаясь с увеличением пути трения (L). Так, например, при сухом трении на воздухе и перемещении в пределах 1-2 мм со скоростью 0,1 м/с нагрузка схватывания составляет 2000 кгс/см*; при L = 565 мм нагрузка схватывания равна 60 кгс/см*, а при L = 10--15 м она составляет всего 5- 12 кгс/см*. Это указывает на необходимость для реальных узлов трения механизмов регламентировать допустимые параметры трения в зависимости от условий работы узла. Трение титана в различных средах. При трении в поверхностных слоях трущихся деталей происходит развитие пластических деформаций, на интенсивность которых значительное влияние оказывает теплота трения. Одновременно с этим существенно возрастает роль диффузионных и окислительных процессов. Для титана, являющегося реактивным металлом, влияние диффузии газов из окружающей среды на характер трения и износа оказывается более существенным, чем у обычно применяемых в технике металлов. Это обстоятельство, а также влияние процесса наводороживания поверхности титана при трении впервые было показано авторами [23] при исследованиях изменений в поверхностных слоях сплавов титана марок ВТ5 и ВТ14 и их связи с антифрикционными характеристиками в зависимости от удельной нагрузки, скорости и пути трения в воздухе, в 3%-ном растворе NaCl, трансформаторном масле и аргоне. Трение однородной пары из титанового сплава марки ВТ5 во всех средах сопровождалось схватыванием трущихся поверхностей, которое при нагрузке 10 кгс/см* обнаруживается уже в процессе приработки, и исходная шероховатость поверхности (классов 7-8) постепенно ухудшается до классов 2-5 в зависимости от удельной нагрузки. Процесс схватывания носит установившийся характер, что проявляется в прямолинейной зависимости износа контртела и образца от пути трения. Типичный для других сочетаний металлов (или других видов фрикционной связи) участок неустановившегося износа отсутствовал. Среднее значение суммарной интенсивности износа образцов и контртел во всех испытанных средах при скоростях трения 0,2 м/с оказалось линейной функцией удельной нагрузки q (рис. 87, а) Ih = kq, где Ih- интенсивность износа [41]; k - коэффициент интенсивности износа. Наибольший износ наблюдался в масле; он был меньше в 3%-ном водном растворе NaCl и еще меньше на воздухе. Значения коэффициентов трения близки при испытаниях в масле и в воде и выше на воздухе (рис. 87, в). Изменению интенсивности износа в зависимости от среды соответствуют изменения

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |