|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [ 29 ] 30 31 32 33 34 35 36 37 38 39 40 41 становления усталостной прочности до уровня точеных образцов с ручной полировкой необходимо снять поверхностный слой толщиной около 0,1 мм. Очень важно, что действенность восстановления усталостной прочности после шлифовки снятием поверхностного слоя была проверена резонансными испытаниями реальных турбинных лопаток (длиной более 600 мм), изготовленных из того же титанового сплава типа ВТ5. Основные результаты испытаний представлены в табл. 45. Таблица 45. Результаты усталостных испытаний образцов и турбинных лопаток с различной обработкой поверхности (сплав Ti-4,0А1)

Таким образом, в результате абразивной шлифовки помимо возникновения поверхностных растягивающих напряжений на титановых сплавах может возникнуть дефектный поверхностный слой, резко снижающий усталостную прочность. Физическая природа этого дефектного слоя еще не совсем ясна. Можно предположить, что при шлифовке в поверхностном слое возникают микротрещины. Дальнейшие исследования особенностей воздействия шлифовки на усталостную прочность титановых сплавов показали [24 , что существенное значение имеет материал и зернистость абразива, режимы и шлифовальное оборудование. Отечественные и зарубежные исследования по выбору материалов абразивных кругов показывают, что лучшую производительность и меньшее снижение усталостной прочности можно получить при использовании кругов из зеленого карбида кремния, борсиликокарбида и карбида бора; наоборот, худшие результаты дают круги из хромистого электрокорунда и монокорунда. Так, после шлифования образцов из сплава ВТЗ-1 кругами из зеленого карбида кремния усталостная прочность оказывается в 2 раза выше, чем после шлифования кругами из монокорунда. В некоторых зарубежных странах (США, Япония) для шлифования титана применяют новые виды абразивных материалов - карбид циркония, корунд с присадками двуокиси циркония и др. Важнейшими параметрами режима шлифования, оказывающими наибольшее влияние на выносливость, являются смазочно-охлаждающая жидкость, подача на врезание и скорость круга. По данным [24], сухое шлифование приводит к микротрещинам в поверхностном слое даже при отсутствии прижогов. Охлаждение простой эмульсией уже повышает предел усталости на 17%, а применение в качестве охлаждения 10%-ного раствора нитрата натрия и 0,5%-ного бутилнафталинсульфоната увеличивает усталостную прочность по сравнению с сухим шлифованием на 33%. Увеличение подачи на врезание заметно снижает усталостную прочность. В частности, при охлаждении раствором нитрата натрия с увеличением подачи с 1 до 5 мк/об предел выносливости понижается на 12%. Увеличение линейной скорости шлифования с 10 до 30 м/с приводит к снижению предела выносливости на 25%. Анализ показывает, что при шлифовании титановых сплавов наиболее опасно развитие высоких температур на поверхности, которые приводят к высоким растягивающим поверхностным напряжениям и образование дефектного поверхностного слоя. Поэтому применять шлифование абразивными кругами как финишную операцию не рекомендуется. После этой операции необходимо полировать абразивными лентами или войлочными кругами с нанесенным на них абразивом, что должно обеспечить удаление напряженного дефектного поверхностного слоя. Детали машин, как правило, имеют сложную геометрическую форму. Места переходов от одной поверхности к другой являются концентраторами напряжений, по которым в большинстве случаев происходит разрушение. Как показывает опыт, виды и режимы обработки оказывают более сильное влияние на выносливость на поверхностях с концентраторами напряжений, чем на гладких поверхностях, поэтому качественной обработке в районах концегграции должно быть уделено особое внимание. Режимы и технология точения лезвийным нструментом также может определенным образом влиять на усталостную прочность. Высокая скорость резания и большая подача заметно снижают предел усталости вследствие ухудшения шероховатости поверхности и появления неблагоприятных поверхностных напряжений. Имеются, однако, режимы резания, которые создают поверхностный наклеп и сжимающие напряжения, повышающие предел усталости титана. Замечено отрицательное влияние на усталостную прочность титановых сплавов охлаждения жидкостями (вода, эмульсии и т. п.) при высоких скоростях резания. В этом случае происходит поверхностное наводороживание и даже появление гидридных пленок и слоев, создающих растягивающие напряжения и хрупкость поверхности. Во всех случаях конечные операции механической  Рис. 83. Влияние способа получения надреза остротой на эффективный коэффициент концентрации fj Для технически чистого титана; - зона фактических данных; о - средние дан- ные; / - шлифование, 2 - токарное точение, 3 ~ накатывание обработки деталей из сплавов титана, подвергающиеся систематическим циклическим нагрузкам, необходимо строго регламентировать, а еще лучше предусмотреть специальную поверхностную обработку, снимающую все неблагоприятные поверхностные явления и упрочняющую металл. Применение рациональной финишной обработки деталей, эксплуатирующихся в условиях усталости, является особенно важным при наличии концентраторов напряжений. На рис. 83 представлены данные зависимости эффективного коэффициента концентрации Для технически чистого титана взависимости от метода получения надреза различной 174 остроты а. Из приводимых данных [П7] видно, что при изготовлении надреза шлифовкой эффективный коэффициент концентрации может получаться даже выше теоретического а. Получение надреза накаткой практически нейтрализует концентрацию напряжений. Приведенный пример очень важно учитывать при выборе метода нарезки резьб на крепеже. Химическая, гальваническая и химикотермическая обработка. Наиболее часто применяемая поверхностная операция обработки большинства листов, труб и других профилей - это кислотное травление. В результате такой обработки по отдельным данным циклическая прочность снижается от 20 до 40%. Наибольшее влияние травления на усталость наблюдается на высокопрочных сплавах, наименьшее - на технически чистом титане. Заметное снижение усталостной прочности титановых сплавов происходит и при других видах химической, электрохимической и гальванической обработки. В частности, электрохимическая обработка (ЭХО) снижает сопротивление усталости (до 40%), подобно кислотному травлению, причем восстановление предела усталости, как и в случае шлифовки, часто достигается только после наклепа или после удаления поверхностного слоя около 0,1 мм. При специальной разработке режимов ЭХО в сочетании с другими видами поверхностной обработки можно достичь высоких значений усталостной прочности [85]. Даже электролитическое полирование несколько снижает усталостную прочность. Гальватаческие покрытия, как правило, резко снижают усталостну* прочность титановых сплавов. Характерные примеры влияния гальванических и химических покрытий на усталостную прочность т1тановых сплавов даны в табл. 46. Следует учесть, что наиболылее снижение усталости при нанесении гальванических покрытий наблюдается, когда в качестве подготовки поверхности (активация поверхности) принимается кислотное травление, само по себе вредное в части усталостной прочности. Применение перед химическими или электрохимическими методами покрытия других видов освежения поверхности (например, гидропеско-/струя) заметно снижает неблагоприятное влияние на усталость гальванических покрытий. Из табл. 46 видно также, что некоторые виды электрохимической и химической обработки мало влияют на усталость (анодное окисление, кадмирование и сульфирование). Сильное влияние на усталостную прочность титановых сплавов оказывает и химико-термическая обработка поверхности, проводимая для улучшения антифрикционных свойств. Наиболее простыми и распространенными методами химико-термической обработки являются термическое оксидирование на воздухе и азотирование. Далее приводятся данные по влиянию этих видов обработки на усталость титановых сплавов, полученные Н. И. Ло-шаковой, С. Ю. Юрьевым и Г. Н. Всеролодовым. На рис. 84 приведены характерные диаграммы выносливости после оксидиро- Таблица 46. Влияние химических и гальванических покрытий поверхности титановых сплавов на их усталостную прочность

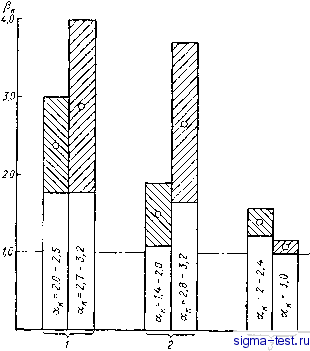

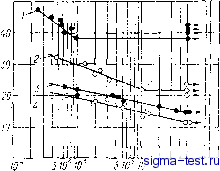

вания и без него для гладких и надрезанных образцов диаметром рабочей части 6 мм при круговом консольном изгибе. Оксидирование проводилось нагревом образцов в открытой электропечи при 800° С и выдержке в течение 1 ч. Материал образцов - сплав Ti-4А1 (ВТ5 с несколько пониженным содержанием алюминия). Из рисунка видно, что термическое оксидирование может резко снижать предел усталости. Особенно велико снижение при испытании гладких образцов (почти в 2 раза); на надрезанных ( к = = 3,5) образцах снижение не превышает 25%. Подобное влияние термического оксидирования на усталостную прочность обнаружено и при испытании других сплавов (ВТЗ-1, ВТ6 и др.). Обобщенные результаты, характеризующие зависимость предела выносливости сплава ВТ5 от режима оксидирования, приводятся на рис. 85. Как следует из этого рисунка, повышение температуры и увеличение продолжительности изотермического окисления сопровождается снижением предела выносливости оксидированных при 750-800° С гладких образцов на 30-50%, надрезанных - на 25-30%. Повышение температуры оксидирования более резко понижает усталостную прочность гладких образцов, чем увеличение длительности процесса. Падение выносливости надрезанных образцов идет в первые часы выдержек, а при повышении температуры (от 750 до-800° С) и увеличении длительности оксидирования свыше 1-3 ч практически не меняется. Аналогичные результаты получены в работах при изучении различных методов химико-термической обработки титановых сплавов [118]. Обобщение фактических данных по влиянию поверхностной химико-термической обработки титановых сплавов на их усталостную прочность приведено в табл. 47. Из данных табл. 47 следует, что наибольшее снижение усталостной прочности после поверхностной химико-термической обработки наблюдается у вьгсокопрочных сплавов, наименьшее - у тех- б кгс/мм 50  /V, UUhnbt Рис. 84. Диаграммы выносливости сплава Ti-4А1 дв и после термического оксидирования (800° С - 1 ч, охлаждение в печи, слой потышенной твердости 40 мкм): 1,2- неоксидированные и оксидированные гладкие образцы, 3,4- неоксидированные и оксидированные надрезанные образцы ;, кгс/мм

а 12 24 36 48 750 с ПроВотительность оксидирования ч Рис. 85. Влияние режима термического оксидирования на предел выносливости сплава Ti-4А1; 5 - неоксидированное состояние; ф-в - оксидирование прн 750° С; о-О - оксидирование прн 800° С; 1 - гладкие образцы; 2 - надрезанные образцы нически чистого титана. Общее снижение предела усталости после проведения поверхностного химико-термического упрочнения происходит за счет снижения работоспособности поверхностных слоев и понижения сопротивления усталости основного металла в результате структурных изменений после нагревов, особенно высокотемпературных. По данным Н. И. Лошаковой, после полного удаления оксидированного или азотированного слоя предел усталости основы ниже исходного на 10-12%. Влияние финишной термической обработки. В условиях производства некоторых деталей или машиностроительных конструкция часто возникает необходимость термической обработки их в готовом виде. Для титановых сплавов это бывает релаксационный отжиг (снятие остаточных напряжений в сварных конструкциях или отжиг для стабилизации геометрических размеров). 12 Б. Б. Чечулин и др. 177

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |