|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 [ 26 ] 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 Фретинг-эффект, Особое значение в усталостной прочности титановых сплавов имеет фретинг-эффект, или контактная коррозия, в местах сопряжения. Наличие контактного трения при циклическом нагружении у всех металлов приводит к заметному снижению усталостной прочности, особенно в коррозионных средах. Титановые сплавы в этом отношении мало отличаются от сталей, близких к ним по прочности [76]. Возникаюш,ее контактное трение (в местах заделок, прессовых посадок, креплений и т. п.) резко снижает усталостную прочность, действуя подобно концентратору напряжений. Степень снижения усталостной прочности в основном зависит от сопряженного материала, вызывающего фретинг-эффект, удельного давления в месте сопряжения и окружающей среды. Удельное давление [76] оказывает сильное влияние только при его низких значениях. В прочных креплениях или плотных посадках при удельных давлениях более 3-5 кгс/мм* усталостная прочность мало изменяется. Так, по данным работы [76], прессовая посадка втулки с удельным давлением 5 кгс/мм* снижает усталостную прочность технически чистого титана с 32 до 11,2 кгс/мм*. Дальнейшее увеличение удельного давления посадки до 20 кгс/мм* снизило предел усталости до 10,3 кгс/мм*. В среднем предел усталости при наличии фретинг-эффекта (о!1.Г) у титановых сплавов на воздухе при контактировании с однородным сплавом составляет 20-40% от исходного предела усталости, т. е. oil = (0,2-4-0,4)а 1. При контактировании с более мягкими материалами (медные, алюминиевые или магниевые сплавы) это соотношение повышается и достигает = O,60 i. Повышения значения oi до (0,5-=-0,6)a i можно добиться анодированием поверхности или покрытием пленкой полимеров, т. е. благодаря улучшению условий трения. Эффективным средством повышения циклической прочности узлов с туго посаженными деталями является поверхностное упрочнение подступичных частей, в частности обкаткой роликами. Широкие исследования по усталостной прочности образцов различного размера диаметром 12-180 мм с прессовыми посадками из сплава ПТ-ЗВ при испытании на воздухе проводились в уже упомянутой работе. При испытании образцов диаметром 12 и 20 мм с туго насаженными втулками контактное давление втулки на образец создавалось за счет зажатия разрезной втулки в цанговом патроне. На гладкую часть образцов диаметром 40 мм в холодном состоянии напрессовывались сплошные втулки с натягом 0,02-0,04 мм. Контактное давление при этом составляло около 4 кгс/мм*. Образцы диаметром 180 мм испытывались с втулкой, состоящей из двух половин. Учитывая, что через втулку не передавался изгибающий момент, а также усилие затяжки болтов захватов машины, можно считать, что удельное давление на образец составляло во всех случаях примерно 30 кгс/мм*. Режимы предварительной Таблица 41. Режим обкатки посадочных поверхностей образцов

обкатки посадочных поверхностей были выбраны на основе специальных опытов (табл. 41). Значения пределов усталости, полученные для всех испытанных серий образцов, для гладких образцов и образцов с напрессованными втулками приведены в табл. 4-2. Таблица 42. Усталость гладких образцов и образцов с иапрессованиой втулкой

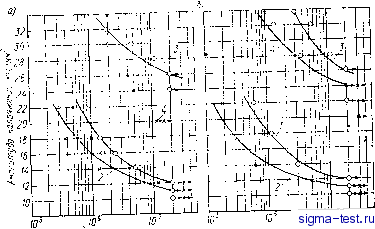

Как видно из полученных данных, прессовые посадки в 1,5- 2,0 раза снизили усталостную прочность образцов. Обкатка поверхности значительно повысила предел усталости образцов всех диаметров. Причем для обкатанных образцов диаметром 40 и Д80 мм с напрессованными втулками передел усталости повысился до значений предела усталости гладких образцов. Еще более высокое значение получено для образцов диаметром 180 мм, которые после обкатки до запрессовки втулок подвергались чистовой обработке со снятием слоя 0,2 мм, что улучшало чистоту поверхности. Из табл. 42 также видно, что при увеличении масштаба (диаметра) образцов фретинг-эффект не усиливается. Исследование одновременного воздействия коррозионной среды и контактного трения на . усталостную прочность титанового сплава ВТ6 с прочностью = 80-7-86 кгс/мм изучалось Глад-ковским В. А. и др. Из кованых заготовок вырезались специальные образцы диаметром рабочей части 20 мм, моделирующие ось с напрессованными втулками. Моделировалось два типа закрепления втулок: конические напрессованные втулки, передающие изгибающий момент, и цилиндрические втулки, не передающие момент. Материалом для изготовления втулок служили титановые сплавы ВТ6 {а= 83 кгс/мм), ПТ-ЗВ {а = 73 кгс/мм) и ВТ1-1 (ffg = 58 кгс/мм). Запрессовка втулок производилась  10 И циклы Рис. 70. Кривые выносливости образцов из сплава ВТ6 с напрессованными втулками, контактным давлением 6 кгс/мм (о) и 16 кгс/мм (б): / - нспытанне на воздухе; 2 ~ испытание в 3%-ном растворе NaCl, 3,4 - упрочнение накаткой, испытание соответственно на воздухе и в 3%-ном растворе NaCl таким образом, чтобы контактное давление было Qi = 5-4-7 ктс/мм** и = 15-ь17 кгс/мм*. Усталостные испытания производили на воздухе и в 3%-ном растворе NaCl. Обкатывание подлежащих упрочнению подступичных частей конических и цилиндрических образцов выполнено с помощью шарикового приспособления прн следующих режимах: усилие обкатки Р = 200 кгс, диаметр шарика D = 10 мм, скорость обкатки 350 об/мин, число проходов 2. Кривые усталости для образцов с напрессованными втулками, передающими изгибающий момент, при различных контактных давлениях представлены на рис. 70. Предел усталости гладких образцов без напрессовки втулки был получен 38 кгс/мм для испытания на воздухе и в коррозионной среде. Напрессовка втулок на неупрочненные образцы (как и для сталей) приводит к значительному снижению предела усталости (более чем в 3 раза). Коррозионное воздействие (3%-ный раствор NaCl) приводит лишь к незначительному дополнительному понижению усталостной прочности неупрочненных образцов с напрессованными втулками, т. е. коррозионная среда мало усиливает фретинг-эффект. Место разрушения образцов на воздухе и в коррозионной среде при контактном давлении 5-7 кгс/мм оказалось разным. При испытании на воздухе появлялась трещина и полный излом происходил на расстоянии 1-2 мм от торца втулки, т. е. в зоне наибольшего контактного трения. В 3%-ном растворе NaCl зона разрушения смещалась вглубь подступичной части на расстояние 20-30 мм от наружного торца ступицы вследствие износа контактирующих поверхностей и уноса продуктов трения (главным образом порошок TiOg) жидкой средой. При увеличении контактного давления запрессовки от 5-7 до 15-17 кгс/мм можно заметить некоторое снижение несущей способности по долговечности, однако на предел выносливости данное увеличение контактного давления практически не повлияло. При контактном давлении запрессовки 15-17 кгс/мм достигается такая прочность прессового соединения, что продукты фретинг-коррозии уже не выносятся, а запираются у начала подступичной части втулки, и зона излома находится на расстоянии 1-2 мм от торца втулки во всех случаях. Данные рис. 70 показывают также, что упрочнение обкаткой шариком является весьма эффективным средством уменьшения вредного влияния фретинг-эффекта. Дальнейшие опыты показали, что передача момента через напрессованную втулку не вызывала дополнительного снижения предела выносливости. Материал втулок из титановых сплавов с различными механическими свойствами (прочность в пределах 58-83 кгс/мм, твердость НВ 250-300 кгс/мм при испытании на воздухе и в коррозионной среде) практически не оказал влияния на несущую способность прессовых соединений при циклическом нагружении неупрочненного металла. Зависимость усталостной прочности от температуры. Как отмечалось (см. табл. 34), усталостная прочность титановых сплавов падает по мере повышения температуры испытания. Наибольшее снижение предела усталости наблюдается .у технически чистого титана, наименьшее - у теплопрочных ос -f р-сплавов. Относительное изменение предела усталости в зависимости от температуры для этих сплавов (ВТ6, ВТ8, ВТЗ-1, ВТ16 и ВТ22) показано на рис. 71, из которого следует, что повышение температуры до 400-450° С снижает усталостную прочность на 20- 25%. Это снижение несколько меньше, чем снижение временного сопротивления под влиянием повышения температуры до 400- 450° С. Интересным является то, что предел усталости, определенный на надрезанных образцах, значительно меньше зависит от температуры испытания, чем предел усталости гладких образцов. Из этих данных видно также, что изменение усталостной прочности более значительно при отрицательных температурах, чем в диапазоне 20-450°С. Многие исследователи уровень циклической прочности титановых сплавов при повышенных температурах (выше 300°С) непосредственно связывают с длительной прочностью, отождествляя влияние длительности действия статической и циклической нагрузки. Более детальное изучение усталости титановых сплавов при низких температурах [143] показало, что при понижении температуры ниже комнатной резко увеличивается чувствительность к концентрации напряжений, при температурах жидкого азота эффективный концентратор, как правило, близок к теоретическому. Наибольшее возрастание усталостной прочности при отрицатель-

Рис. 71. Относительное изменение предела усталости теплопрочных титановых сплавов от температуры, % (oj - предел усталости при комнатной температуре - 100%, oj-при температуре t); О-О -гладкие образцы; X - X -надрезанные образцы ных температурах наблюдается при симметричном цикле нагружения. Испытание при самых низких температурах показало, что понижение температуры до -258° С вызывает только повышение предела усталости, никаких явлений хладноломкости выявлено не было. Изучение термической усталости показало, что в диапазоне изменения температур до 400° С титановые сплавы обладают очень высокой термической усталостью - практически не удавалось разрушить стандартные образцы при самых быстрых охлаждениях при циклах охлаждения до десятка тысяч. При более высоких температурах нагрева жесткозакрепленных образцов резкое охлаждение приводило к разрушению. Стойкость к термической усталости титановых сплавов 0Т4 и ВТ14 оказалась высокой и превысила стойкость стали ЭИ 435. 4. Услсвия нагружения Частота циклов. По данным различных исследований [8, 132], изменение частоты циклического нагружения в интервале 500- 5000 цикл/мин, как и у сталей, мало сказывается на определяемом пределе усталости титановых сплавов. Дальнейшее повышение частоты приводит к заметному увеличению предела усталости [71, 49], хотя при частоте до ---Ю ООО цикл/мин это часто укладывается в полосу разброса экспериментальных значений. В табл. 43 Таблица 43. Влияние частоты нагружения иа усталостную прочность некоторых сплавов

приведены данные [71] по влиянию частоты нагружения в диапазоне 1000-180 ООО цикл/мин для двух титановых сплавов, дюраля и углеродистой стали. Приведенные данные показывают, что даже сильное изменение частоты сравнительно мало сказывается на пределе усталости, хотя некоторые исследования [132] указывают на изменения характера циклической деформации и разрушения при изменении частоты нагружения. Значительно большее значение имеет опасность разогрева металла при нагружениях большими частотами. Титановые сплавы имеют низкую теплопроводность, поэтому фактор местного разогрева велик (особенно при циклическом растяжении-сжатии). Естественно, при разогреве резко падает сопротивление усталости. Внутренний разогрев металла при высокочастотных нагружениях может усилить влияние окружаюш,ей среды (коррозионно-усталостный эффект или окисление поверхности газами) и привести к неверным результатам испытания или к преждевременному выходу из строя деталей механизмов и машин. Схема напряженного состояния. Известно, что испытание на изгиб для усталости металлов является более мягким видом нагружения, и при переходе на циклические испытания при растяжении-сжатии или кручении уровень предела усталости может в большей или меньшей степени снижаться. В табл. 44 дается сопоставление пределов выносливости, определенных при различных видах нагружения для некоторых сталей, алюминие-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |