|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 Интересные особенности влияния структуры на усталостные характеристики титановых сплавов выявлены в работе [50]. Для сплавов ВТЗ-1 и ВТ8 в различном структурном состоянии проанализировано рассеивание по долговечности. При этом установлено, что грубая игольчатая микроструктура дает больший разброс отдельных значений и, значит, не только показывает по сравнению с мелкозернистой меньшие средние значения предела усталости, но еш,е более низкий предел усталости по минимальным его значениям. Влияние термической обработки титановых сплавов на их усталостную прочность находится в тесной связи с изменением структуры и прочности (см. рис. 64). Тем не менее, выбором оптимальной термической обработки можно несколько повышать предел усталости. Для чистых и бетированных а-сплавов такой оптимальной обработкой является наклеп (при температурах ниже рекристаллизации) и отжиг при температурах ниже точек превращения а -f р р или а- а -f р (но, естественно, выше температуры рекристаллизации). Охлаждение после отжига лучше иметь ускоренное: в воде или на воздухе. Такая обработка должна привести к образованию мелкозернистой глобулярной структуры, наиболее выгодной для получения высоких значений предела усталости для а-сплавов титана. Существенное значение для выбора режима термообработки сплавов с а -f р-структурой имеет знание диапазонов превращения фаз при нагреве и охлаждении. На относительное количество, состав и устойчивость р-фазы в значительной мере влияют температура выдержки, способ или скорость охлаждения и последующий отпуск (старение). Во всех случаях нагрев титановых сплавов до температуры существования Р-фазы не дает улучшения их усталостной прочности, а, наоборот, онижает ее. Нагрев до темпе-ператур в зоне а + р-фаз (ниже температуры а -f- Р -> Р) с охлаждением после этого с печью (отжиг в обычном понимании) дает для а -f Р-сплавов с пределом прочности при растяжении -90- 100 кгс/мм сравнительно низкие значения предела выносливости, а именно от -39,0 до -48 кгс/мм, т. е. по нижней части разброса данных (см. рис. 64). Нагрев до этих же температур (зона а -f -f- Р) с ускоренным охлаждением приводит у сплавов с прочностью 94-118 кгс/мм к значениям предела выносливости (знакопеременный изгиб) 54-61 кгс/мм, что уже лежит в верхней зоне рассеивания. Нагрев до температур в зоне а -f- р с ускоренным охлаждением и с последующим отпуском приводит у сплавов со структурой а -f-P к пределу прочности 114-142 кгс/мм и пределу усталости 54-69 кгс/мм [117]. Данную термообработку можно рекомендовать только для заготовок сплавов, имеющих достаточно мелкозернистую структуру или структуру корзинчатого плетения, испытываемых при многоцикловых нагружениях. При малоцикловой усталости с перегрузками дополнительный бтпуск может оказать отрицательное влияние на работоспособность металла., 148 - В настоящее время нет достаточно обширных данных, но уже имеющиеся отрывочные сведения говорят о том, что наиболее высокие значения [82] усталостной прочности можно достичь при термомеханических видах обработок, при которых соотношение ;eждy временным сопротивлением и пределом усталости может составлять: a i = (О,6-О,7)0в. Содержание водорода. Известно, что водород даже при сравнительно небольшом содержании может вьгзвать охрупчивание титановых сплавов, проявляющееся в различных формах [63, 36]. Влияние водорода в технически-чистом титане на его усталостные характеристики впервые описано в работе [99], в которой был определен предел выносливости на гладких и надрезанных образцах. В технически чистом титане с одинаковой структурой, но с разным содержанием водорода усталостная прочность оказалась: на гладких образцах 30,8 и 30,0 кгс/мм, на надрезанных образцах (а= 3,4) 10,7 и 11,0 кгс/мм, т. е. содеражание водорода не повлияло на общий уровень усталостной прочности и, что важно, на чувствительность к надрезу. Подобные результаты были получены для технически чистого титана американского производства и сплава Ti-8Мп (Р-сплав) при содержании в них водорода до 0,04% (обычно в сплавах допускается не более 0,015Н2) и при испытании гладких и надрезанных образцов. В последнее время проведены обстоятельные исследования усталостной прочности а -f- р-сплава Ti-4А1-4Мп с различным содержанием водорода [116]. Основные результаты работы при- бодятся в табл. 39. Т а б,л и ц а 39. Усталостная прочность сплава ВТ6 с различным содержанием водорода

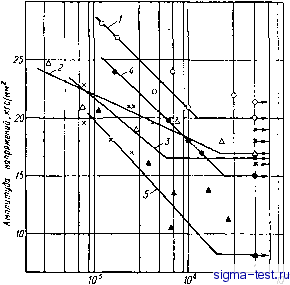

Влияние водорода на выносливость при циклических напряжениях выше предела усталости в области малоциклового разрушения требует специального изучения. Усталостная прочность сварных соединений. Усталостная прочность сварных соединений определяется главным образом двумя факторами: конструктивным оформлением сварного соединения и качеством металла шва и околошовной зоны (в том числе чувствительностью шва к конструктивным элементам сварного соединения). Фактор конструктивного оформления является общим для сплавов различной основы, поэтому его анализ выходит за рамки настоящего труда. Исследование усталостной прочности металла шва и околошовной зоны [98] показало большую ее зависимость от качества присадочного материала, тщательности защиты от поглощения газов из воздуха расплавленным и нагретым металлом во время процесса сварки, наличием в сварном шве различного рода пороков или дефектов (непроваров, пористости и т. п.). При определении пределов усталости сварного соединения снималось усиление, чтобы в чистом виде выявить усталостную прочность сварного соединения по сравнению с усталостной прочностью основного металла. В результате проведенных исследований удалось выяснить, что металл сварного соединения при наиболее оптимальной технологии сварки имеет предел усталости не выше 80% от предела усталости основного металла (a i). Наибольшее снижение предела усталости сварного соединения наблюдается при наличии непроваров - 0,37o i; нарушения газовой защиты зоны сварки снижают усталость до 0,60a i; пористость-до 0,43a i. В работе [86] была исследована циклическая прочность двух типов сварных листовых соединений: аргонодуговая сварка встык с присадкой и контактная шовная сварка встык с двусторонними накладками. Испытание образцов велось плоским симметричным изгибом. Разрушение образцов происходило по месту сплавления металла шва с основным металлом, т. е. по месту конструктивного концентратора напряжений. Для того чтобы оценить раздельно роль внешних концентраторов и роль самой сварки ( внутренний концентратор) на усталостную прочность сварных соединений титана, были определены пределы выносливости образцов без усиления и накладок, которые перед циклическим нагружением срезались. В этих испытаниях определено снижение циклической прочности только в результате действия структурных или внутренних концентраторов. Как видно из рис. 69, на котором представлены основные результаты работы, предел выносливости таких образцов оказался еще более низким, чем у образцов с усилением; эффективный коэффициент внутренней концентрации для аргонодуговой и контактной сварки оказался соответственно 1,74 и 3,25. Все образцы этих серий разрушались по шву. Сопоставление усталостной прочности сварных соединений титана с подобными соединениями других металлов (стали, алюминиевые сплавы) показало, что они имеют близкие значения отношений предела усталости сварного соединения и основного металла. Эксперименты показали, что пределы усталости стыковых соединений титановых листов при изгибе, выполненных ручной аргонодуговой сваркой и контактной сваркой, составляют соответственно 77 и 65% от усталостной прочности основного металла; причем снижение предела выносливости идет в основном за счет внутренних структурных дефектов сварного шва. Усталостные испытания точечных соединений листовых конструкций [5] из сплавов ВТ1-0 и 0Т4-1, сталей и алюминиевых сплавов показали близость предела усталости стали и титановых сплавов. По данным этой работы, уровень усталостной прочности изученных сварных соединений определяет их конструктивное оформление, при этом род материала имеет меньшее значение. Один из действенных методов повышения усталостной прочности сварных соединений - их низкотемпературный отжиг.  N. циклы Рис. 69. Кривые усталости сварных образцов из листового титана: / - аргонодуговая сварка с усилением, 2 - контактная сварка с накладкой, 3 - приварка ребра жесткости, 4 - аргонодуговая сварка со снятым усилением; 5- контактная сварка со снятыми накладками повышающий предел усталости титановых сварных соединений на 25-40%.Важным методом повышения усталостной прочности сварных соединений является проведение механического наклепа района сварного соединения различными способами (накатка роликами и шариками, дробемет, виброударный способ, проковка швов и др.). 3. Влияние среды и температуры Коррозионная усталость. Уже первые исследования титана как нового конструктивного металла показали его резкое отличие от многих металлов в части коррозионно-усталостной прочности. Агрессивная среда, в частности морская вода, практически не изменяла его предел усталости, определенный на воздухе. В дальнейшем этот очень важный факт неоднократно проверялся для технически чистого титана различного качества [99, 100] и для сплавов различных классов [13,30] на гладких и надрезанных образцах при базе испытания до 10 циклов. В табл. 40 обобщены данные о коррозионно-усталостной прочности некоторых титановых сплавов и параллельно испытанных с ними других металлов. Как видно из представлерных данных, технически чистый титан различного качества не чувствителен к коррозионной среде при усталостных испытаниях. Наблюдаемое небольшое повышение усталостной прочности, очевидно, объясняется охлаждающим действием среды. По данным табл. 40 можно заключить, что й сплавы на основе титана не снижают или очень мало снижают свою усталостную прочность (в пределах от О до 8% от уровня определяемой величины). Однако при выявлении снижения усталостной прочности, например для сплавов ВТЗ-1 и ВТ8, было замечено, что в коррозионной среде не удается четко выявить перелома усталостной кривой (о-ЫЮ< т. е. уловить физический предел усталости. Для более детального изучения коррозионно-усталостной прочности были проведены испытания на сплаве ВТ6 (см; п. 2). Базовое число нагружении составляло при испытании на воздухе 10 циклов, а при испытании в 3%-ном растворе NaCl-3-10 циклов. Средние значения предела усталости образцов диаметром 10 мм, испытанных на воздухе и в коррозионной среде, практически; совпадают (см. рис. 68). Однако рассеивание пределов выносливости сплава для образцов данного диаметра при испытаниях в коррозионной среде больше, чем на воздухе, поэтому при малой вероятности разрушения (большая вероятность надежной работы без разрушения) в коррозионной среде имеем снижение усталостной прочности на 2 кгс/мм* (-6%). Более заметное снижение предела выносливости под воздействием коррозионной среды можно наблюдать при испытании образцов диаметром 32 мм на 4-5 кгс/мм или на 12-15%. Таким образом, во всех случаях пренебрегать коррозионной чувствительностью усталостной прочности титановых сплавов нельзя, особенно когда требуется б£)ль-шая надежность работы деталей машин и механизмов. Но в то же время влияние коррозионной среды на титановые сплавы значительно меньше, чем на стали и широко применяемые цветные сплавы. Сведений о влиянии на усталортную прочность титановых сплавов нейтральных газовых сред относительно мало. Некоторые косвенные данные показывают, что испытание на усталость в инертных газах (гелий, аргон) не дает повышения его предела выносливости. Однако скорость распространения усталостной трещины значительно выше на воздухе, чем в вакууме [121]. Ускорение роста усталостной трещины наблюдается при циклическом нагружении в водороде [133] при температурах испытания выше-73°С; при более низких температурах водород не оказывает сколько-нибудь заметного влияния на рост трещины. Таблица 40. Коррозионно-усталостная прочность титановых сплавов

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |