|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41  I 50 I <=> I 10 S 5 a. 03 2

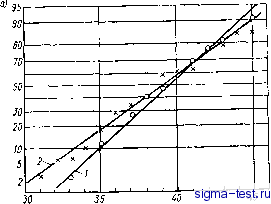

Рис. 68. Распределение предела выносливости для образцов диаметром 10мм (а), 20 мм (б) и 32 мм ((?); /- испытание на воздухе; 2 - испытание в 3%-иом растворе NaCl Амплитуда напряжений,mjмм 2. Влияние состава, структуры и термической обработки на усталость титановых сплавов Зависимости усталостной прочности титановых сплавов от их состава, структуры и термической обработки посвящено много работ, но, несмотря.на обилие материала, достаточной ясности до настоящего времени нет, по-видимому, из-за сложности и многогранности проблемы. Литой и деформированный металл. Литой металл имеет существенно более низкий предел усталости, определенный на гладких образцах; на надрезанных образцах разница в усталости литого и деформированного металла оказывается заметно меньше. В табл. 35 приводятся данные по пределу выносливости отечественных литейных и деформированных сплавов одинакового состава. Таблица 35. Предел выносливости отечественных литейных сплавов в сопоставлении с деформированным состоянием

Для высокопрочных титановых сплавов в литом состоянии характерна своеобразная зависимость усталостной прочности от содержания в них кислорода. Если в деформированных сплавах повышение содержания кислорода (в пределах 0,02-0,3%) однозначно приводит к повышению как статической прочности, так и предела усталости, то для литого состояния с ростом содержания кислорода у технически чистого титана повышение предела усталости не наблюдается, а для прочных сплавов, например для ВТ6, предел усталости падает. В табл. 36 даются результаты испытания литого и деформированного металла с различным содержанием кис/юрода, которые иллюстрируют изложенное [131, 141]. Следует отметить, что это явление возможно наблюдается из-за недостаточной отработанности технологии литья и термообработки отливок, допускающих еще сильную сегрегацию примесных элементов в структуре отливок. Таблица 36. Влияние содержания кислорода на предел усталости литого и деформированного металла

Многими исследованиями выявлены основные закономерности изменения предела усталости титановых сплавов в результате горячей пластической обработки, которая в общем случае значительно повышает усталостную прочность литого металла. Деформация в температурной обЛасти существования а + Р-фаз по сравнению с деформацией в Р-области дает заметно большие -значения усталостной прочности титановых сплавов. Так, для сплава типа ВТ6 ковка в р-области понизила предел усталости по сравнению с ковкой в а -f- Р-области на 12%, при этом высокотемпературные нагревы в Р-области снижают усталостные свойства даже в случае последующей нормальной деформации в а + Р-области [139]. Замечено существенное значение степени горячей пластической обработки: чем более деформирован металл при прочих равных условиях, тем выше его усталостная прочность. При этом наибольшее возрастание предела усталости происходит при величинах деформации до 3-4-кратных. При большей деформации изменение усталостных свойств невелико. Наиболее высокие значения усталостной прочности титановых сплавов можно получить применением рациональной термомеханической обработки. Величина зерна. Влияние величинь( зерна, сформированного методом наклепа и рекристаллизации технически чистого титана, на его усталостную прочность изучалось в работе [141 ]. Для средней величины зерна титана 9,32 и 110 мкм были получены значения предела усталости 24,0; 19,4 и 18,1 кгс/мм соответственно, или при изменении величины зерна более чем в 10 раз предел усталости изменился на 25%; причем наибольшее падение предела усталости получено при изменении величины зерна от 9 до 32, а при дальнейшем увеличении зерна темп изменения предела усталости оказался заметно ниже. Интересные результаты были получены в работе [99]. Авторы работы у технически чистого титана величину зерна выращивали нагревом в вакууме {950° С - 2 ч); после этого часть заготовок перековывалась на прутки с измельчением зерна. Крупнозернистая структура титана имела предел усталости 21-23 кгс/мм, с большим разбросом данных в области ограниченной выносли- вости, а мелкозернистый титан имел 0 i = 30 кгс/мм. При испытании надрезанных образцов получились близкие значений предела усталости: 10,9 и 11,0 кгс/мм. Заметное увеличение усталостной прочности при измельчении зерна было установлено и для сплава типа ВТ6 [127]. Следует все же отметить, что во многих случаях под величиной зерна принимаются довольно резко различные понятия (макрозерно, микрозерно, грубозернистая структура и т. п.); поэтому не всегда удается проанализировать влияние на усталостную прочность величины зерна в чистом виде. Анализ многих работ приводит к выводу, что величина зерна (без попутных структурных изменений) может изменять предел усталости на 20-30%. Интересно отметить, что многие исследователи пришли к выводу о меньшей чувствительности к надрезу титановых сплавов с более крупным зерном. Влияние термической обработки, макро- и микроструктуры. Разнообразие легирования и фазового состава титановых сплавов делает загруднительным классификацию их структур. Если технически чистый титан и чистые а-сплавы можно достаточно надежно различать по величине зерна, то уже в бетированных а-сплавах, а там более в а -f- р-сплавах структура имеет запутанный характер и, естественно, ее надо рассматривать в тесной связи с составом сплава и его термической обработкой, а еще лучше с термопластической предысторией . Определенным подбором горячей деформации и термической обработки в работе [14] были получены различные структуры сплавов, которые оценивались по шкалам АМТУ 518-69 (балл макро- и микроструктуры). Усталостные образцы диаметром рабочей части 5,0-7,5 мм вырезались как из прессованных или кованых прутков, так и из штампованных лопаток. Испытание гладких и надрезанных (а = 1,89) образцов велось при чистом круговом изгибе. Основные результаты испытаний при комнатной температуре приведены в табл. 37. Данные табл. 37 показывают, что огрубление макро- и микроструктуры (увеличение балльности) заметно снижает усталостную прочность титановых сплавов, при этом самостоятельное значение имеет и макроструктура и микроструктура. Более чувствительным к структуре материалом оказался сплав ВТЗ-1. Характерно, что испытания образцов, вырезанных из штампованных лопаток сплава ВТ8, которые подвергались высокотемпературной термомеханической обработке (ВТМО), показали предел усталости 73-77 кгс/мм* - против 65 кгс/мм без ВТМО. Очевидно, ВТМО дает большую структурную однородность, Повышающую предел усталости. Близкие к изложенным результатам получены данные для сплавов ВТ8 и ВТ9. Выявить связь структуры с усталостной прочностью сплавов Ti-6А1-4V (ВТ6) и Ti-4А1-4Мп сделана попытка в работе [108], которая по своим задачам близка к ранее рассмотренной. Были применены три варианта горячего и теплого деформирования для Таблица 37. Усталостная прочность сплавов ВТ8 и ВТЗ-1 в различном структурном состоянии

создания различной структуры. После горячей ковки слитков диаметром 400 мм до прутков: 0 97 мм, далее горячее прессование до 0 20 мм и ротационное обжатие (600° С) до 12 мм; 0 97 мм, далее горячее прессование до 0 15 мм и ротационное обжатие (600° С) до 12 мм; 0 50 мм, далее горячая прокатка до 0 12 мм. После отжига при 750° С - 1 ч в вакууме были соответственно получены три структуры прутков: 1) по торцу прутка - мелкозернистая однородная, профиль прутка - сильно волокнистый; 2) равноосная (зерна -100 мкм) почти без волокнистости; 3) структура, подобная предыдущей, но в центре более мелкозернистая. Усталостная прочность, определяемая на образцах гладких и с надрезом (а = 1,88) при круговом изгибе, приведена в табл. 38. Таблица 38. Зависимость предела усталости сплавов Ti-4А1-4Мп и Ti-6AI-4V в зависимости от структуры

Из полученных данных авторы работы делают вывод, что волокнистая структура не всегда дает высокие значения усталостной прочности. В работе [82] сплав ВТЗ-1 исследовался с тремя структурами (зернистая равноосная, корзиночное плетение и игольчатая), полученными в результате деформации при различных температурах. Установлено, что зернистая равноосная структура дает усталостную прочность при вибрационных испытаниях лопаток - 53 кгс/мм*, структура корзинчатого плетения - 50 кгс/мм* и игольчатая - 45 кгс/мм*. Подобные результаты получены для сплавов ВТ8 и ВТ9. Сопоставляя усталостную прочность сплавов Ti-5А1-2,5Sn (типа ВТ5-1) и Ti-6А1-4V (типа ВТ6) в листах толщиной 4 мм и кованых прутках диаметром 12-18 мм авторы работы [119] приходят к выводу, что листовой материал, обладающий более измельченной структурой, имеет выше предел усталости, хотя и показывает большой разброс данных. Этот разброс можно объяснить травлением листов, что резко действует на усталостную прочность. Понижение усталостной прочности при огрублении макроструктуры было получено и для сплава АТЗ. В работе 173] сопоставлялись две характерные структуры теплопрочных сплавов ВТЗ-1 и ВТ18: мелкозернистая и пластинчатая. В условиях пульсирующего циклического растяжения при 20° С оказалась лучшей мелкозернистая структура; при 450° С и асимметричном циклическом растяжении обе структуры стали равноценными; при 600° С и асимметричном циклическом растяжении у сплава ВТ 18 оказалась лучшей уже пластинчатая структура. Эти опыты показали на необходимость оценки влияния структуры конкретных условий испытания.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |