|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 Т а б л и ц а 33. Вероятность определения выносливости

распределения опытных значении долговечности при заданном уровне амплитуды напряжений позволяет изучать усталостную кривую по среднестатистическим значениям. Построение логарифма средней циклической долговечности ]g N от амплитуды перенапряжения Оа выявило устойчиво линейную зависимость этих величин в области напряжений от 1,05 до I,50 i, где - предел усталости на базе 10-10 циклов. Для примера на рис. 63 приведены результаты определения усталостной кривой прн большом количестве испытаний (по 24 образца на каждый уровень). На этом рисунке изображены среднестатические точки и доверительные интервалы рассеивания. Из рисунка видна прямолинейность участка кривой в области ограниченной долговечности. При числе циклов около 5 10 в полулогарифмических координатах график дает отчетливо выраженный перелом, который типичен для сталей и является первым признаком существования физического предела выносливости и у титановых сплавов при комнатной температуре. Вторым критерием существования физического предела выносливости у титана должно быть незначительное снижение предела выносливости при увеличении базы в 10 или 100 раз. Допустимое снижение предела выносливости при таком увеличении базы можно принять равным 10%, исходя из того, что такова статистическая колеблемость этой величины для стали. Неоднократный статистический анализ показал, что базе испытания более 5-10 десятикратное увеличение числа циклов не приводит к изменению вычисляемого предела выносливости более, чем на 10%. В частности, для технически чистого титана [77, 100] снижение напряжений с (1,05-4-l,08)o i до 1 q i, т. е. на 5-8%, влечет за собой по меньшей мере десятикратное увеличение циклической долговечности. В табл. 33 приведены значения предела усталости, вычисленные по данным рис. 63 (сплав ПТ-ЗВ надрезанные образцы, плоский изгиб). Как следует из табл. 33, умень-шение-азы в 10 раз (с 10* до 10) может с 33% вероятностью привести к увеличению определяемого предела выносливости с 14 до 15,4 кг/мм, т. е. на 10%.Это же изменение, но с большей вероятностью может произойти при изменении базы в 20 раз (с 5-10® до 10* циклов). Таким образом, к настоящему времени можно считать доказанным существование физического предела усталости у титановых сплавов при комнатной температуре в пределах 10% точности при изменении базы испытаний в 10 раз. Достаточно достоверные результаты определения предела выносливости титановых сплавов получаются при базе испытания IC и более циклов. Общий уровень усталостной прочности титановых сплавов. Большой интерес представляет сравнение общего уровня усталостной прочности титана и его сплавов с пределом прочности на разрыв. Для стали обычно уровень усталостной прочности на гладких образцах (a i) оценивается по отношению к временному сопротивлению (СТв) соотношением a i = (0,45-г-0,55) а. б- кгс/мм

кгс/мм Рис. 64. Соотношение между временным сопротивлением (СТв) и пределом выносливости (a i) титановых сплавов по отечественным (о) и зарубежным (х) данным: ; - о , = 0,5 Cg, 2 - о 1 = 0,6 Cg, 3 - о 1 = 0,4 Из рис. 64 видно, что имеется определенное рассеивание точек, соответствующих отдельным определениям. В отличие от более ранних сведений [100, 117] нет существенных различий между отечественными и зарубежными данными. Характерно, что так же, как и у сталей, предел усталости титановых сплавов a i составляет (0,4-ь0,6) а. В табл. 34 приведены значения предела выносливости для большинства серийных отечественных сплавов [20] для конкретных видов полуфабрикатов. Приводимые данные являются гарантированными, т. е. минимальными для данных сплавов при регламентированных условиях изготовления (главным образом, структуры и обработки поверхности) образцов, их формы и методики испытания. Чувствительность к концентраторам напряжений. Обычно концентратор напряжений количественно оценивается теоретическим коэффициентом концентрации (aJ, вычисляемым по теории Таблица 34 Предел выносливости промышленных титановых сплавов (на базе 10 циклов)

Продолжение табл 34

упругости как отношение максимума местных напряжений у концентратора к средним номинальным, без учета последнего Реальные металлы снижают номинальную прочность в меньшей степени, численно это снижение определяется эффективным коэффициентом концентрации р. являюш,имся отношением номинальной прочности гладких образцов и образцов с концентратором напряжений. Чем ниже р, тем менее чувствителен металл или сплав к концентрации напряжений; чем ближе р приближается к а, тем более он чувствителен к концентраторам. На рис. 65 представлена зависимость р от для различных титановых сплавов. Из этих данных видно, что, как и для сталей, прочность сплава практически не влияет на отношение Ja- Сопоставление данных по титану и стали показывает, что чувствительность к концентраторам напряжений при базе испытания 10*-10* циклов (многоцикловая или чистая усталость) у титановых сплавов не более высокая, чем у сталей сопоставимой прочности, а может быть и несколько более низкая. Рис. 65. Соотношение между теоретическим ( к) и эффективным (Рк) коэффициентом концентрации напряжений при усталостных испытаниях титановых сплавов На рис. 66 представлена зависимость предела усталости, определенного на надрезанных образцах, от временного сопротивления сплава. Для построения графика использовались результаты испытаний отечественных сплавов (а 2,80-н-3,63) и данные зарубежных работ (оСд = 2,64-=-4,0). На графике нанесены отдельные данные по стали и алюминиевым сплавам. Как видно, рассеивание экспериментальных точек оказалось заметно более низким, чем при испытании гладких образцов (см. рис. 64); результаты испытаний укладываются в довольно узкую полосу разброса. Это дало основание некоторым исследователям [117] даже пред-

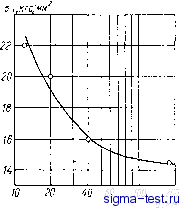

20 40 60 80 100 120 Ш\.кгс/мм Рис. 66. Зависимость предела усталости титановых сплавов при испытании надрезанных образцов от их временного сопротивления: X-X - зарубежные данные, О-О - отечественные данные, □-□ - сталь 2X13; Д-Д - алюминиевые сплавы ложить устойчивое соотношение между временным сопротивлением и усталостной прочностью при ос =(2,6-4,0) aj для титановых сплавов: aj = 0,22ав. Рис. 66 показывает, что уровень циклической прочности титановых сплавов, определенный на надрезанных образцах, выше, чем у алюминиевых сплавов соответствующей прочности и находится на уровне лучших данных для стали. Меньший разброс данных говорит о том, что испытание надрезанных образцов из титановых сплавов является более надежным и показательным, вероятно, из-за близости технологии получения надреза - точение (см. п. 5). Масштабный фактор. Пределы усталости, полученные на лабораторных образцах малого диаметра, могут значительно отличаться от пределов усталости крупных натурных деталей из-за проявления так называемого масштабного фактора [97]. Влиял ие масштабного фактора на усталость титанового сплава ПТ-ЗВ в широком диапазоне диаметров от 12 до 180 мм изучалось И. В. Кудрявцевым и др. Материалом для исследования служили поковки диаметром 290 мм и длиной 1100-1700 мм. Из поковок длиной 1700 мм изготавливали образцы с диаметром рабочей части 180 мм. Из коротких поковок по всему сечению вырезали образцы с диаметром рабочей части 12, 20 и 40 мм, которые испытывались по 6-8 шf. в серии на машинах ЦНИИТмаш У-12, У-20 и У-40, сим-  метричным консольным изгибом при вращении. Испытание образцов диаметром 180 мм проводилось на резонансной машине У-200 (по 5 шт. в серии). База испытаний составляла 10 циклов. Основные результаты, полученные на гладких образцах, приводятся на рис. 67, из которого видно естественное проявление масштабного фактора: затухающее влияние размера образцов номере их увеличения. Увеличениедиаметра испытываемых образцов с 12 до 180 мм привело к снижению предела усталости титанового сплава,имеющего временное сопротивление 72-79 кгс/мм, на -40%, что не превышает изменения предела усталости сталей такой же прочности. Более подробное изучение особенностей проявления масштабного эффекта, правда при меньшем изменении размеров (от 8 до 32 мм), проведено (на воздухе и в 3%-ном растворе NaCl) Ю. П. Сири-ным и др. Испытывалось большое количество образцов каждого размера (диаметром 8 мм- 108 шт., диаметром 10-32 мм по 15-30 шт. в серии), что позволило провести статистическую обработку результатов, построить полную вероятностную диаграмму усталости для образцов диаметром 8 мм и определить закон распределения предела выносливости. Использование полученного уравнения кривой усталости дало возможность построить распределение предела усталости на базе 10 циклов для образцов диаметром 10, 20 и 32 мм и при меньшем количестве образцов в серии (рис. 68). Анализ полученных результатов показывает, что для образцов разных диаметров, испытанных как на воздухе, так и в коррозионной среде, пределы усталости, соответствующие малой вероятности разрушения (р = 2%), отличаются не существенно, т. е. нижняя граница рассеивания пределов выносливости сплава практически постоянна. С увеличением вероятности разрушения влияние масштабного фактора на усталостную прочность увеличивается, наблюдается обычный ход масштабных кривых - затухание масштабного эффекта с ростом диаметра образцов (см. рис. 67). В этом можно видеть статистическую природу масштабного эффекта [97]. Характерным для титана является отсутствие инверсии масштабного эффекта в коррозионной среде, что очень важно для возможности прогнозирования масштабного -эффекта не только на воздухе, но и в коррозионной среде по результатам большой выборки испытания малых образцов и определения нижнего предела распределения выносливости. Этот предел и будет устойчивым для данного металла независимо от размера изделия. Рис. 67. Зависимость предела усталости сплава ПТ-ЗВ от диаметра образцов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |