|

|

|

|

Навигация

Популярное

|

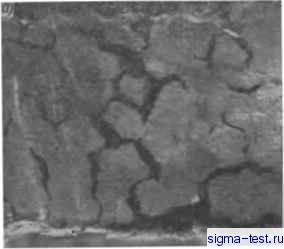

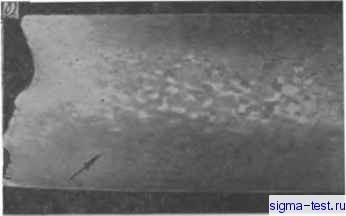

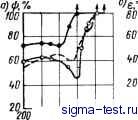

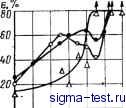

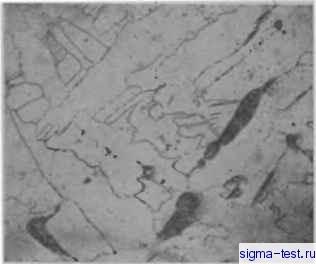

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 плотностью головки и рабочей части образца увеличивается с ростом угла закручивания. Металлографический анализ этих же образцов показал, что при закручивании на 0,5 оборота в осевой зоне образца обнаруживаются полосы скольжения, сконцентрированные в отдельных зернах, но микродефекты в виде пор или растр авов отсутствуют. В периферийной части на отдельных границах заметны точечные растравы - поры. При закручивании на один оборот микродефекты появляются в осевой и особенно в периферийной зонах. Преимущественное расположение пор соответствует местам выхода полос скольжения на границу зерна, а также тройным точкам - местам стыка трех зерен. Явно видно, что полости на границах зерен образованы из цепочек пор. Дальнейшее увеличение угла закручивания сопровождается раскрытием полостей. Полное разрушение образца произошло при закручивании на 4,3 оборота. При сжимающих схемах нагружения зернограничное разрушение выражено в меньшей степени. Однако практически в любых технологических операциях присутствует растяжение. Поэтому микродефекты на границах зерен обнаруживаются при прокатке - из-за эффекта опережения течения внутренних слоев металла по отношению к течению поверхностных слоев, при осадке - из-за возникновения растягивающих напряжений на поверхности в момент образования бочки и т. п. При всестороннем сжатии повреждения могут возникать только в поверхностных слоях изделия из-за неоднородного течения, обусловленного трением об инструмент. При всестороннем растяжении, в частности при гибке труб, листовой штамповке-вытяжке, рыхлость или поры возникают по всей толщине изделия, в которой действуют растягивающие напряжения. На разрушение по границам зерен заметное влияние оказывает скорость деформирования. В этом отношении представляют интерес испытания сплава Ti-6А1 при 800° С с разными скоростями деформирования и на различные степени растяжения. В условиях ползучести испытывались образцы, нагруженные на 0,15С(,2, 0,ЗОо 2 и 0,600,2, где Оо,2-предел текучести при растяжении со скоростью 1,5мм/мин. Средние скорости деформации составили соответственно -0,1; 4,0 и 45 %/ч. Кроме того, были испытаны образцы при активном растяжении со скоростью движения захватов машины 25 и 100 мм/мин. Соответствующие скорости деформации - 5-10 и 2-10* %/ч. Металлографический анализ испытанных образцов показал, что в образцах, деформировавшихся с минимальной скоростью (0,1 %/ч), поры не обнаруживались даже при растяжении на 31% (образцы не разрушались). При деформировании со скоростью 45 %/ч поры наблюдались при растяжении на 10; 15,5 и 24,5% и более. Поры и крупные полости были обнаружены в образцах, продеформированных на 15, 18 и 28% со скоростью 5-10 %/ч и со скоростью 2-10* %/ч при растяжении на 12, 24 и 28% (образцы разрушились). Таким образом, уменьшение скорости деформации уменьшает возможность межзеренного разр.ушения титанового сплава, а длительная пластичность оказывается существенно выше кратковременной.   Рис. 50. Макроскопический вид межзеренных повреждений на поверхности сляба (а) и внутри листа (б) Для примера межзеренного разрушения при активном деформировании приведен рис. 50, а, на котором показана поверхность сляба сплава Ti-3,7А1- 1,8V, прокатанного после нагрева до 960-970° С (в а-области). Важным является то, что межзеренное разрушение не только снижает технологическую пластичность, что надежно обнаруживается по поверхностным дефектам, но и может приводить к образованию внутренних дефектов, снижающих служебные характеристики металла. В частности, на рис. 50, б приведена фотография макроструктуры листа сплава с 6% алюминия и 8% циркония, прокатанного при 900° С с таким соотношением диаметра валков и толщины проката, которое обеспечивало максимальный эффект опережения. На наружной поверхности проката дефекты отсутствовали, однако во внутренних объемах обнаружено значительное коли-   ш вод SOD iDODt.x О гоо ш 60D 80В WDcvc 200 meooeoofoootc Рис. 51. Зависимость пластичности (ip, е) титановых сплавов от температуры испытания при малых и больших добавках р-стабилизаторов: а------Ti- 6А1; О - о - Т1-6А1-0,6Мо; - Ti-6A1-бМо; 6-9- - Ti-6А1-0,ЗМо; о-О - Ti-6А1-4Мо; в - -© - Ti-6А1-0,ЗСг; о - О - Ti-6А1-О.бСг; Д-Д - Ti-6А1-4,0Сг. честно дефектов, видимых невооруженным глазом, и в полосе, указанной стрелкой, - при металлографическом анализе. Вредные последствия микроповреждений могут быть частично ликвидированы отжигом. В частности отжиг образцов, растянутых на разные степени деформации при-800° С, привел к повышению относительного сужения на 10-15%. Однако полного устранения охрупчивания не происходит, так как крупные мнкроде-фекты (полости на границах зерен) не залечиваются . Кроме рассмотренных повреждений на границах зерен возможен еще один тип также зернограничных разрушений, связанных с присутствием в сплаве р-стабилизаторов. Ранее уже отмечалось, что при введении в сплавы, особенно в алюминийсодержащие сплавы, р-стабилизаторов в количестве, не превышающем предела нх растворимости в а-фазе или незначительно превышающем ее, возникают не чистые а-твердые растворы, а так называемые бетированные сплавы. В таких сплавах на границах зерен (при мелкозернистой структуре) или на границах пластин а-фазы (в р-превращенных структурах) присутствуют выделения р-фазы. В высокотемпературной части а-области сопротивление деформации р-фазы существенно меньше, чем у а-фазы, особенно, когда последняя содержит в себе такие элементы, как олово, алюминий, цирконий и т. п. При растягивающих напряжениях деформация локализуется в ыалопрочных прослойках Р-фаЗы, приводя впоследствии к ее разрушению. Происходит неожиданное явление - добавки р-стабилизатора снижают технологическую пластичность сплава. В частности, на рнс. 51, а видно, что малые добавки молибдена (0,6%) увеличивают провал пластичности сплава Ti-6А1, оцениваемой по относи-  Рис. 52. Разрушение по границам а-кристаллов в сплаве Ti-6А1-1,5V в результате гибки при 850-900° С тельному сужению при 800° С. Аналогичное явление наблюдается и при сжатии (рис. 51, б), так как на поверхности бочки осаживаемого образца возникают растягивающие напряжения. Подобное снижение пластичности вызывают малые добавки хрома (рис. 51, в), ванадия, марганца, железа и т. п. Благотворное действие р-стабилизаторов распространяется на тот интервал температур, на который снижается температура р -> а 4- р-перехода. Пример разрушения отрывом по межпластинчатым выделениям р-фазы приведен на рис. 52, на котором показана микроструктура поверхностной зоны погиба листа из сплава с 6-6А и 1,5V, изогнутого при 850-900° С. 4. Случаи хладноломкости титановых сплавов В настоящее время известны два случая хладноломкости титановых сплавов: хладноломкость а-сплавов из-за повышенного содержания водорода и хладноломкость р-сплавов, обладающих ОЦК-решеткой. Водородная хладноломкость. Как известно [63], истинное сопротивление в момент разрыва (5J в области низких температур может резко снижаться при введении в титан водорода. У нелегированного титана с содержанием водорода 0,001% S, при понижении температуры непрерывно увеличивается, но при содержании водорода 0,012% увеличивается при понижении температуры только до -70° С. При дальнейшем уменьшении температуры испытания pocrS прекращается. Увеличение содержания водорода сопровождается уменьшением уровня предельной прочности и расширением интервала температур, в пределах которого 5к сохраняет постоянное значение. Напомним, что предел текучести мало изменяется при введении водорода и непрерывно повышается при снижении температуры испытания. Поэтому при определенных содержании водорода и температуре сопротивление разрыву оказывается меньше предела текучести. Металл переходит в хрупкое состояние. Снижение 5 связано с тем, что водород в титане находится в виде гидридной фазы, обладающей малым сопротивлением отрыву. При этом гидриды имеюг не глобулярную, а пластинчатую форму. В связи с этим микротрещины, возникающие при отрыве по гидридным пластинкам, оказываются больше критического размера трещины, необходимого для хрупкого разрушения. Основные изменения механических свойств титана, связанные с повышенным содержанием водорода, сводятся к следующему. 1. Пластичность высокочистого титана, оцениваемая по относительному сужению, в области низких температур (от -196 до +100°С) практически не меняется и находится на высоком уровне (около 80%). На таком же уровне пластичность титана остается и при увеличении скорости испытания от 0,0021 до 5500 мм/с. Увеличение содержания водорода от 0,001 до 0,01 и тем более до 0,03-0,04% приводит к значительному снижению относительного сужения при температурах ниже 20° С. При повышенных скоростях деформации падение пластичности наблюдается и при 20-80° С. 2. Существенно снижается прочность надрезанных образцов. Если временное сопротивление гладких образцов при комнатной температуре не меняется при увеличении содержания водорода от 0,001 до 0,08%, то предел прочности надрезанных образцов непрерывно уменьшается и при содержании водорода 0,08% становится почти в 4 раза меньше, чем при содержании водорода 0,001%. Незначительное сниленне прочности надрезанных образцов наблюдается только при изменении содержания водорода в пределах 0,001-0,008%. 3. При повышенном содержании водорода становится явно выраженным порог хрупкости, аналогичный порогу хрупкости хладноломких металлов. В частности, у титана с содержанием водорода около 0,03% порог хрупкости при испытании гладких образцов на ударный изгиб находится в интервале 20-40° С. При введении надреза порог хрупкости смещается до 100-180° С. 4. Весьма существенным является и то, что при выделении гидридов в металле возникают внутренние растягивающие напряжения за счет разности удельных объемов матрицы и гидридов. Следствием этого может быть самопроизвольное растрескивание или облегчение распространения трещины под действием внешних нагрузок. Таким образом, при определенном содержании водорода титан приобретает склонность к хладноломкости и, кроме того, снижается его эксплуатационная надежность при длительном действии статических нагрузок. До сих пор рассматривалось охрупчивание наводороженного титана при различных внешних условиях (температура, скорость испытания, надрезы и т. п.). Вредное влияние водорода может значительно изменяться под воздействием внутренних факторов металлургического происхождения. Величина и форма гидридных выделений зависят от характера структуры полуфабриката. В металле с крупнозернистой структурой гидриды более крупны и грубы, чем в мелкозернистых изделиях. В соответствии с этим и охрупчивающее влияние водорода в крупнозернистом металле значительно выше, чем в мелкозернистом. В частности, при содержании водорода в пределах 0,004- 0,007% у мелкозернистых образцов титана ударная вязкость составляет 8-16 кгс-м/см. Вперегретом выше температуры полиморфного превращения титане ударная вязкость при том же содержании водорода снижается до 3-6 кгс-м/см. Следует учитывать, что возникновение перегретой Р-превращенной структуры неизбежно при выполнении сварочных операций (металл шва и зона термического влияния), при изготовлении крупных поковок, ацетиленокислородной резке и т. п. Поэтому для изделий, подвергающихся такого рода технологическим переделам, необходимо всемерное снижение содержания водорода. Существенное влияние на водородное охрупчивание титана оказывают наклеп и повышение содержания примесей внедрения - кислорода, азота, углерода. Оба указанных фактора повышают сопротивление титана деформированию и в этом отношении действуют подобно внешним охрупчивающим факторам (температура, объемность напряженного состояния и т. п.). Вместе с этим они снижают пластичность а-матрицы, уменьшают пределы растворимости водорода (примеси) и, по-видимому, интенсифицируют процесс выделения гидридов (наклеп). Все это вместе взятое приводит к уменьшению безопасных пределов содержания водорода в титане. Вредное влияние водорода может быть уменьшено рациональным легированием титана. Установлено, что сх-стабилизирующий элемент замещения - алюминий - сильно увеличивает растворимость водорода в титане. При содержании алюминия в титане

|

|||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |