|

|

|

|

Навигация

Популярное

|

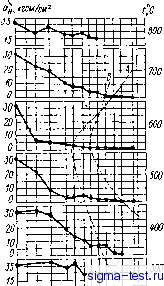

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 наряду с дальнейшим снижением ударной вязкости начинается снижение пластических характеристик (особенно сужения), а также истинного сопротивления разрыву и только по истечении 10 ч обнаруживается твердение сплава и повышение прочностных характеристик. Раннее снижение ударной вязкости и пластичности при отсутствии твердения наблюдается и при более низких температурах. Таким образом, при необходимости использования таких качеств р-сплавов, как высокая ударная вязкость, пластичность.  й/flZf / 5 ю ят sooiooo amot.4 Рис. 28. Изменение ударной вязкости Р-сплава в зависимости от температуры и длительности старения: А - начало выделения а-фазы; В - начало выделения интерметаллида TiCrj  0.2S 1 200100 ЖО Z.4 Рис. 29. Характер изменения механических свойств Р-сплава в зависимости от длительности старения при 500° С технологичность, следует применять их в закаленном состоянии, избегая длительных нагревов выше 350-400° С, могущих привести к снижению указанных характеристик. Для получения высокой прочности (до Г40 кгс/мм*) следует использовать закалку и старение в интервале температур 480-520° С, учитывая, однако, что после старения р-сплавы имеют довольно низкие характеристики пластичности (б = Зч-5%). Механические свойства сварных соединений из р-сплавов с нормированным содержанием примесей непосредственно после сварки практически находятся на уровне основного металла. Однако старение сварных соединений с целью повышения прочности может привести к охрупчиванию металла шва и хэколошовной зоны. Это >а о ч к о ч о та н ра-е га га Я 5 о р, О юи =rS §°о Ч я S 00 £ S н о ь ч та ю о С( о. к г- ю со о о г о о о~ - ч та та ГО

> < о о, ca S § & 6 аз аз о s со S о. та а с 2 я t. к Си i 9 6 с S CJ о ш X 3 аз m s CJ >. £ с Cb та 3= a- 3 9 S 0) R S Ч Ч К з з £ й 3 s щ g s о. n я ч с о CJ о 3 cog 8 Tf

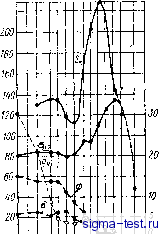

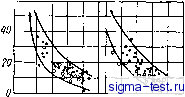

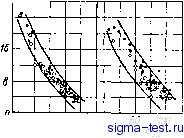

связано с неравномерным протеканием процесса старения вследствие значительной химической неоднородности металла указанных зон, образующейся из-за развивающейся в шве интенсивной внутридендритной ликвации. Сплавы с нестабильной р-фазой в промышленности пока не используются столь широко, как а- или а f р-сплавы. Это связано с рядом причин: высокий удельный вес, более высокая стоимость, трудность технологии производства с целью обеспечения минимального содержания примесей и т. д. Механические свойства отечественных и зарубежных сплавов с нестабильной фазой приведены в табл. 28, 29. 5. Некоторые закономерности изменения механических свойств титановых сплавов при увеличении их предела текучести Повышение прочностных характеристик металлов и сплавов в общем случае достигается за счет создания в кристаллической решетке различного рода препятствий, затрудняющих перемещение дислокаций, т. е. осуществление пластической деформации. Поэтому независимо от способа упрочнения (легирование, наклеп, дисперсионное твердение и т. п.) рост прочности, естественно, сопровождается уменьшением пластичности. Степень снижения пластичности зависит от способа упрочнения. Попытка повышать прочность стали только за счет легирования приводит к значительному снижению пластичности и вязкости при достижении предела текучести около 60 кгс/мм [26]. Повышение прочности стали с сохранением достаточно высокой пластичности возможно за счет применения улучшающей термической обработки. Тем не менее, при са-lOtbix оптимальных методах упрочнения снижение пластичности и вязкости - закономерное явление. У титановых сплавов эта закономерность прослеживается еще более четко, так как они не поддаются улучшающей термической обработке. Известно, что рост служебной прочности материала не всегда сопутствует росту предела текучести или предела прочности. Параллельность увеличения лабораторной и конструктивной прочности наблюдается до тех пор, пока запас пластичности относительно высок и достаточен для сглаживания пика напряжений в концентраторах за счет местной пластической деформации. В противном случае прочность реальных деталей или конструкций оказывается ниже, чем следовало бы ожидать исходя из роста прочностных свойств, полученных на образцах. В связи с этим выбор материала для того или иного типа детали или конструкции должен производиться с учетом не только его прочности, но и пластичности и вязкости. При этом задача конструктора по выбору необходимого ему титанового сплава может быть облегчена тем, что между пределом текучести и характеристиками пластичности, вязкости, сопротивления срезу существуют определенные зависи- мости, которые позволяют прогнозировать их уровень по известным значениям предела текучести. На рис. 30 показаны результаты испытаний на растяжение и динамический изгиб бинарных и многокомпонентных сплавов, исключая сплавы, содержащие  Он, кгс.м/см 24 элементы, которые значительно охрупчивают материал и практически не влияют на его прочность (кремний, водород, сера и т. п.). Все сплавы были в отожженном состоянии, чтобы исключить из рассмотрения заведомо хрупкие состояния. Структура исследуемых прутков представлена двумя типами: мелкозернистая структура, полученная за счет ковки в а- и а + р-областях икрупнозернистая структура, полученная за счет перегрева тех же прутков в р-области. Независимо от системы легирования и фазового состава отожженных сплавов, все результаты их испытаний образуют единую, генеральную совокупность в виде полосы, снижающейся по мере увеличения предела текучести. Верхняя граница полосы представляет собой максимальные значения пластичности, которых, в принципе, возможно достичь при том или ином уровне прочности, и является таким образом оптимальной линией металла. Обеспечить пластичность сплава на уровне, близком к оптимальной линии, удается лишь на малогабаритных изделиях с хорошо проработанной структурой. При этом из-за естественного рассеяния результатов, обусловленных колебаниями содержания легирующих элементов и примесей, не идеальной идентичностью условий выплавки, ковки и отжига и др., фактические значения б и я]) обычно располагаются в пределах некоторой полосы, лежащей ниже оптимальной линии; нижняя граница ее характеризует минимальный уровень пластичности, который может быть получен при том или  Рис. 30. Зависимость относвтельногб удлинения (а), относительного сужения (б) и ударной вязкости (в) а-() и а + Р-сплавов {2) от предела текзчести (X-\)д, мелкое зерно; О-крупное зерно) ином значении предела текучести. Обычно такие значения относительного удлинения и сужения наблюдаются на литых изделиях, крупных поковках, толстых плитах и т. п. По рис. 30 можно определить, какой уровень пластичности можно ожидать на изделиях из титановых сплавов в зависимости от их предела текучести, а также структуры полуфабриката. При изготовлении полуфабрикатов с мелкозернистой структурой характеристики пластичности (главным образом, относительное сужение) у а -f р-сплавов будут выше, чем у а-сплавов. Однако при переходе к крупнозернистой, р-превращенной структуре уменьшение пластичности при повышении предела текучести у а + Р-сплавов значительно больше, чем у а-сплавов. Так, при крупнозернистой структуре пластичность а + р-сплавов с пределом текучести около 80 кгс/мм становится весьма низкой. При этом относительное сужение гладких образцов становится меньше относительного сужения надрезанных образцов с мелкозернистой структурой (на рис. 30, бпрнведена зависимость относительного сужения в надрезе: радиус надреза 0,1 мм, глубина 1,5 мм; угол раскрытия 60°, внутренний диаметр 5 мм). Относительное сужение в надрезе так же, как и на гладких образцах, уменьшается с увеличением предела текучести. В соответствии с пластичностью уменьшается и ударная вязкость. Пластичность и вязкость, оцениваемые по стандартным характеристикам, обычно при.меняемым при сдаче полуфабрикатов, у сплавов с пределом текучести до 95-100 кгс/мм* находятся на достаточно высоком уровне. Однако при ужесточении условий нагружения пластичность уменьшается более значительно. На рис. 31 приведены результат испытания образцов в плоском напряженном состоянии: на загиб проб толщиной 12 мм и шириной 60 мм, а также на осесимметричный изгиб (проба Эриксена) пластин размером 12x250x250 мм. Критерием пластичности при испытании на загиб служил критический диаметр оправки, выраженный через величину, кратную толщине пробы, при котором проба загибалась на 180° без разрушения, а при испытании на осесимметричный изгиб - величина прогиба пластины до появления трещины. Как видно из рисунка, критический диаметр оправки увеличивается с ростом предела текучести и при Оо,2 = = 90-100 кгс/мм* кривые Dp = / (00,2) устремляются в область неопределенно больших диаметров, т. е. пластичность в плоском напряженном состоянии становится исключительно малой. При испытании на осесимметричный изгиб этому моменту отвечает разрушение с минимальным или равным нулю остаточным прогибом. Таким образом, в плоском напряженном состоянии сплавы могут оказаться практически хрупкими, в то время как в линейном напряженном состоянии они обладают определенной пластичностью. Одна из возможных причин этого заключается в том, что характеристики сопротивления малым пластическим деформациям (Оо.г) и сопротивления разрушению (SJ при легировании или другом методе упрочнения изменяются не в равной мере.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |