|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Титановые сплавы в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 (по сраьненйю с прочностью сплава после обычной закалки И старения) при сохранении той же пластичности. Подробно вопросы термомеханической обработки изложены в монографии М. Я- Бернштейна [И]. Механические свойства промышленных а + 5-сплавов отечественных и зарубежных представлены в табл. 24, 25. Так же, как и для а-сплавов, приведенные в справочных данных свойства а -f- р-сплавов в каждом случае относятся к определенному виду полуфабриката. При этом влияние габаритов полуфабриката на свойства а + р-сплавов проявляется в большей степени, чем на а-сплавах. В качестве примера ниже приводятся механические свойства сплава Ti-6А1-4V в виде катаного прутка диаметром 14-мм и плиты толщиной 50 мм, изготовленной из слитка массой 4 т. в-кгс/мм 0.2 кгс/мм Пруток Плита кгс-м/см* 92 82 16 38 6,5 80-87 69-76 9-13 19-27 6-9 Значительным образом сказывается на свойствах а + р-сплавов и изменение содержания примесей. Так, по данным американских исследователей, предел текучести сплава Ti-6А1-4V может колебаться от 90 до 73 кгс/мм при изменении концентрации кислорода от 0,17 до 0,09% (по массе). При этом сплав Ti-6AI-4V с повышенным содержанием . кислорода проявляет склонность к растрескиванию под напряжением в морской воде, тогда как при малом содержании кислорода сплав имеет высокую коррозионно-механическую прочность. 4. Механические свойства сплавов титана с нестабильной р-фазой (Р-сплавы) Задача достижения того или иного комплекса свойств на Р-сплавах может решаться следующими двумя путями: 1) нагрев до температуры 780-900° С с последующим охлаждением в воде или на воздухе, при этом механические скойства определяются степенью однородности твердого раствора, величиной и формой зерен; 2) получение определенного типа структуры в результате сложной термообработки (закалка, одно- или двухступенчатое старение); в этом случае уровень механических свойств определяется природой и дисперсностью продуктов распада р-твердого раствора и равномерностью их распределения. Как было показано в гл. I, для фиксации нестабильной р-фазы при комнатной температуре необходимо легировать сплав одним или несколькими р-стабилнзаторами в количестве, обеспечивающем значение электронной концентрации, равное 4,2 эл./г-атом (см. табл. 2). В практике создания р-сплавов обычно используют такие р-стабилизаторы, как V, Мо и Сг. Легирование железом и марган- цем редко применяется, так как добавление этих элементов наряду с повышением прочности вызывает резкое снижение характеристик пластичности, вплоть до полного охрупчивания сплава. Кроме Р-ста-билизирующих элементов р-сплавы, как правило, содержат 2-3% алюминия, который помимо упрочняющего действия, по мнению ряда авторов, оказывает благотворное влияние на замедление .s процесса появления со-фазы при старении. На рис. 25 показано влияние V, Мо и Сг на свойства р-сплавов, содержащих 3% алюминия. Легирование указанными элементами приводит одновременно к повышению пластических характеристик и предела текучести; однако как только зафиксированная р-фаза становится механически стабильной, предел текучести перестает возрастать с увеличением степени легированности. Временное -сопротивление разрыву незначительно изменяется при увеличении содержания ванадия или молибдена, тогда как повышение содержания хрома приводит к непрерывному возрастанию его величины. При этом уровень прочности сплавов, легированных хромом, выше, чем у сплавов систем Ti-А!-V или Ti-А1-Мо. Сплавы системы Ti-Al-V 30 10 80 60 W

15 20 25 Массовая доля V, С г, Мо, % Рис. 25. Влияние Р-стабилизаторов на механические свойства р-сплавов: x-x-V; о-о -Сг; -# - Мо отличаются весьма высокой пластичностью и вязкостью при относительно низких значениях прочностных свойств: сГо2 = = 55--60 кгс/мм2, й = i5-h -ь25%, = 70%; а = 25-Г-28 кгс-м/см. На основе этой системы разработан американский сплав Ti-2,5А1-16V. С точки зрения повышения прочности легирование хромом можно считать наиболее целесообразным, однако в процессе старения таких сплавов уже на ранних стадиях старения может появиться интерметаллид TiCrj, вызывающий охрупчивание. Поскольку легирование изоморфными р-стабилизаторами замедляет 1 Данные получены инж. Л. А. Ивановой. реакцию Выделения интерметаллида, при создании (5-сплавоВ обычно наряду с добавками хрома используется легирование ванадием или молибденом либо одновременно ванадием и молибденом (отечественные сплавы ВТ15, ТС6; американский сплав B-120VCA). Как все металлы с ОЦК-решеткой, р-сплавы чрезвычайно чувствительны к воздействию примесей внедрения: О, С, N. Даже небольшое увеличение содержания этих примесей, вполне допустимое для а- или а + р-сплавов, может привести к резкому снижению ударной вязкости, пластичности, термической стабильности р-сплава. Как следует из табл. 26, увеличение содержания примесей Т а б л и ц а 26. Механические свойства Р-сплава типа В-120VCA, изготовленного с использованием различных шихтовых материалов

внедрения в сплаве, вносимых с шихтовыми материалами, вызывая незначительное повышение прочности, приводит к снижению величины относительного удлинения и относительного сужения в 1,5раза, величины ударной вязкости почти в 5 раз. Кроме того, в сплаве, выплавленном на шихтовых материалах повышенной чистоты, р-фаза может быть зафиксирована не только при закалке в воду, но и при охлаждении на воздухе, тогда как в сплаве, изготовленном с применением обычных шихтовых материалов, при охлаждении на воздухе происходит частичный распад р-фазы. Вследствие этого при выплавке р-сплавов следует использовать особо чистые шихтовые материалы. Характерной особенностью р-сплавов, обработанных на твердый раствор, является малый разрыв между значениями предела прочности и предела текучести и весьма низкое значение равномерного удлинения. Однако это не означает, как можно было бы пред- положить, что р-сплавам свойственно малое физическое упрочнение. Как следует из рис. 26, где приведена истинная диаграмма растяжения для а- и р-сплавов титана, у р-сплавов значительное упрочнение наблюдается и на стадии сосредоточенной деформации. Это приводит к получению широкой зоны сосредоточенной деформации по длине образца. В отличие от а-сплавов у р-сплавов даже после образования шейки при дальнейшем увеличении нагрузки деформация протекает не только в шейке, но и в соседних областях, что предопределяет получение высоких характеристик пластичности. S,0, кгс/мм

48 ф,% Рис. 26. Истинные и условные диаграммы растяжения для а-сплава с Oq, - 75 кгс/мм ( -Щ) и р-сплава с 00,2= 80 кгс/мм (О -о) Обработанные на твердый раствор Р-сплавы с минимальным содержанием примесей по сравнению с а- или а + р-сплавами, имеющими/равный предел текучести, обладают значительно более высокой пластичностью, вязкостью (табл. 27), а также большей деформационной способностью при таких видах испытания, как сжатие, кручение, срез, изгиб, статическое вдавливание. Прочностные характеристики р-сплавов могут быть существенно повышены за счет старения, приводйцего к распаду р-твердого раствора. Исследованию процессов распада нестабильной р-фазы в р-сплавах титана посвящено значительное количество работ, обзор большинства которых сделан в монографии А. К. Вульфа [16]. В результате исследований отечественных и зарубежных р-сплавов ВТ15, ТС6, B-120VCA было показано, что кинетика распада мета-стабильной р-фазы может быть описана С-образными кривыми с минимальным инкубационным периодом в интервале температур 500-650° С. В процессе распада р-фазы выделяются дисперсная а-фаза, интерметаллид TiCrg и (по данным некоторых авторов) в интервале температур 400-450° С и-фаза. При этом С-образная кривая начала появления интер.металлида TiCrj во всем температурном интервале старения параллельно смещена относительно Таблица 27. Механические свойства а-, а + Р- и Р-сплавов с пределом текучести 80-90 кгс/мм

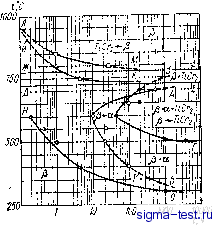

в числителе указаны свойства сплавов в мелкозернистом состоянии, в знаменателе - в крупнозернистом кривой начала появления а-фазы, т. е, во всем исследованном интервале температур а-фаза является первичной фазой, а интерметаллид - вторичной. Наблюдаемое в процессе старения интенсивное повышение прочности и твердости р-сплава связывают с появлением в структуре дисперсных частиц а-фазы, а также со-фазы. Однако в литературе отсутствуют данные, отражающие закономерности изменения механических свойств р-сплавов при старении и связь их со структурными превращениями. Авторами совместно с д-ром техн. наук А. М. Паршиным было проведено подробное исследование характера изменения механических свойств, структуры и фазового состава в процессе длительного старения в широком интервале температур р-сплава с электронной концентрацией 4,25 эл./г-атом, полученного за счет долегирования американского сплава B-120VCA молибденом и цирконием [69]. Построенная диаграмма изотермического распада р-фазы существенно отличается от известных диаграмм р-сплавов подобных композиций (рис. 27). Так, было показано, что при старении сплава в интервале температур 300-650° С ведущей фазой в процессе распада является а-фаза и лишь впоследствии из обогащенного р-твердого раствора выделяется интерметаллид TiCv, тогда как при старении сплава в интервале температур 700-750° С ведущей фазой в процессе распада является интерметаллид. Кроме того, во всем исследованном интервале температур ю-фаза не была обнаружена. Исследования сплава с помощью электронного микроскопа позволили установить определенные изменения в структуре, отображающие протекание ранних стадий распада р-твердого раствора; образование зон предвыделения, предшествующих началу выделения обособленной а-фазы (кривая НО, рис. 27). Сопоставление изменения .механических свойств сплава в процессе старения с изменением структуры показало, что наиболее интенсивное понижение пластичности и особенно ударной вязкости происходит тогда, когда в микроструктуре еще не обнаруживаются частицы а-фазы и тем более интерметаллида TiCrj. Для иллюстрации на рис. 28, где приведены кривые изменения ударной вязкости в зависимости от длительности старения в интервале температур 300-800° С, нанесены кривые АБ и ВГ, отражаюпие начало появления соответственно а-фазы и интерметаллида TiCfj. Как видно из приведенных данных, ударная вязкость претерпевает Рис. 27. Диаграмма структурных превращений в Р-сплаве титана: АБ - начало выделения а-фазы; В Г - начало выделения интерметаллида TiCra; ДЕ - верхняя тем-ператураня граница существования а-фазы; ЖЗ - верхняя температурная граница существования интерметаллида ТГСгз; ИК - начало растворения а-фазы; ЛМ - начало растворения интерметаллида TiCrai НО - заключительная стадия образования зон предвыделений а-фазы резкие изменения задолго до того момента, когда обнаруживаются продукты распада р-твердого раствора в виде обособленных частиц. Существенное повышение твердости и прочности исследуемого сплава во времени практически совпадает с началом обнаружения частиц а-фазы. Однако трудно предположить, что выпадение весьма небольшого количества частица-фазы уже обусловило значительное твердение сплава. По-видимому, повышение прочности в процессе старения нужно в основном связывать со структурными превращениями, протекающими на стадиях, предшествующих обособлению равновесных частица-фазы. Выпадение фазы TiCrg не оказывает существенного влияния на прочностные характеристики сплава, но приводит к снижению пластических свойств и ударной вязкости. Максимальное повышение прочностных свойств и твердости исследуемого сплава (как и большинства промышленных р-сплавов титана) наблюдается в результате старения при 500° С. Анализ изменения механических свойств сплава в результате старения при этой температуре (рис. 29) показал, что на начальной стадии старения в первую очередь происходит интенсивное снижение ударной вязкости при практической неизменности характеристик пластичности и прочности. При увеличении длительности старения

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |