|

|

|

|

Навигация

Популярное

|

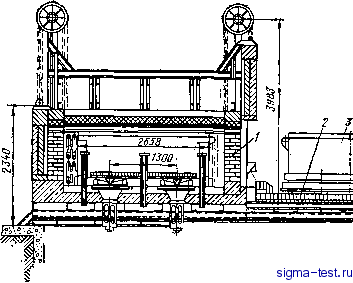

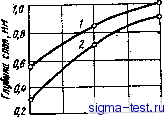

Публикации «Сигма-Тест» Химикотермическая обработка деталей 1 2 3 4 5 6 7 [ 8 ] 9 10 11 12 13   Рис. VIII.9. Печь для азотирования с передвижной нагревательной камерой симальная рабочая температура 650 С. Рабочие размеры контейнера: ширина 750, длина 2300 и высота 950 мм. Производительность печи зависит от цикла азотирования. Азотирование в тлеющем разряде Перспективно азотирование в тлеющем разряде (ионное a30tHpoBaHHe). Его проводят в разреженной азотсодержащей атмосфере при подключении обрабатываемых деталей к отрицательному электроду (катоду). Анодом является контейнер установки. При обработке деталей сложной конфигурации применяют специальные профилированные аноды. Между катодом (деталью) и анодом возбуждается тлеющий разряд, и ионы газа, бомбардируя поверхность катода, нагревают ее до температуры насыщения. Процесс ионного азотирования осуществляется в две стадии: очистка поверхности катодным распылением и собственно насыщение. Длительность катодного распыления 5--60 мин при напряжении 1100-1400 В и давлении 0,1- 0,2 мм рт. ст. В процессе катодного распыления температура поверхности детали не превышает 250° С. Температура азотирования 480-580° С, разрежение 1-10 мм рт. ст., рабочее напряжение 400-1100 В, продолжительность процесса -от нескольких минут до 24 ч. При азотировании в тлеющем разряде (по сравнению с печным) ускоряются диффузионные процессы (в 1,5-2 раза), обеспечивается возможность регулирования состава и строения диффузионных слоев, отмечаются незначительные деформации изделий и вы-<!окий класс шероховатости поверхности, уменьшается продолжительность процесса. Этот метод экономичен и удовлетворяет требованиям по защите окружающей среды. 4. Высокотемпературная нитроцементация и цианирование Диффузионное насыщение поверхностного слоя стальных изделий одновременно углеродом и азотом в газовой среде называется нитроцементацией, а в расплаве, содержащем цианистые соли, - цианированием. Высокотемпературной нитроцементации и цианированию подвергают в основном изделия из конструкционных углеродистых и легированных сталей при температурах 820- 950° С для повышения их поверхностной твердости, износостойкости и предела выносливости. При повышении температуры процесса содержание азота в диффузионном слое уменьшается, а содержание углерода может увеличиваться непрерывно или до определенной температуры, а затем снижаться. Таким образом, в зависимости от науглероживающей способности среды максимальное насыщение поверхностного слоя стали углеродом достигается при различных температурах. Азот, диффундируя в сталь вместе с углеродом, оказывает существенное влияние на степень насыщения поверхностного слоя углеродом и на глубину диффузии угле, рода (рис. VIII. 10). Понижая температурную область существования улеза, азот способствует интенсивному науглероживанию стали при более низких температурах, чем при цементации. При чрезмерном насыщении стали азотом и образовании в поверхностном слое карбонитридных фаз азот может затруднять диффузию углерода в сталь. Нитроцементация При нитроцементации процесс йасыщения имеет две различные по кинетике стадии. На OA о HRC 65 55 45 35 HRC 45 J5 0 0,5 hO U5S,MM Рис, Vin.lO. Изменение концентрации углерода и твердости по глубине б диффузионного слоя хро-моникелевой стали: а -содержания углерода; б -твердости после закалки с 820° С в воде; в - твердости после закалки с 820° С в воде ц отпуска при 260° С; / - предварительно азотированная, а затем цементованная; 2 - цементованная первой стадии (1-3 ч) сталь насыщается углеродом и азотом одновременно. На второй стадии при продолжающемся насыщении углеродом происходит десорбция азота, т. е. переход части абсорбированных атомов азота с поверхности металла в газовую среду (рис. VIII.11). С повыщением температуры нитроцементации увеличивается содержание углерода и уменьшается содержание §зотэ в диффузионном слое. В качестве газовой среды при нитроцементации применяют смесь, состоящую из 2-10% аммиака и 90-98% науглероживающих газов, обычно используемых при газовой цементации (например, смесь природного газа, аммиака и эндогаза). При этом pOCTgg газовой срды меняется в щщоти В муфл&вые печи непроррвного 0,2 Or! действия науглероживающий газ и аммиак ©бычно подают раздельно. Жидкие карбюризаторы в такие печи вводят, как и при цементации, под давлением в тонкораспыленном виде форсункой. Расход газа при нитроцементации в безмуфельных печах приведен в табл. VIII.20, а ее скорость - в табл. VIII.21. В табл. VIII.22 показано влияние соотношения между цементирующим и азотирующим газами на содержание углерода и азота, в  800 850 900 Тем пера тури, С Рис. Vni.f2. Влияние температуры на глубину цементованного и нитроцементованного слоя образцов из стали 10 (выдержка 3 ч). Карбюризатор: / - газ пиролиза керосина и аммиак; 2--газ пиролиза керосина диффузионном слое. Процесс обычно протекает при 850-870° С, а затем детали подвергаются закалке непосредственно из печи (с подстуживанием до 800-820° С) и отпуску при 150-180° С. Иногда производят ступенчатую закалку. При оптимальных условиях насыщения структура нитроцементованного слоя должна состоять из мелкоигольчатого мартенсита, небольшого количества мелких равномерно распределенных карбонитридов и 25- 30% остаточного аустенита. Твердость слоя после Закалки и низкого отпуска HRC58-64 (HV570-690), Максимальные показатели прочности достигаются лишь при оптимальном для данной стали содержании углерода и азота в поверхностной зоне нитроцементованного слоя (табл. VIII.23). При ВЫСОКОМ содержании углерода в нитро-цементоранном слое образуются карбонитри-ды, располагающиес5? преимущественно цо границам зерен в виде сплошной иди разорванной сетки. Наиболее легко карбончтриды образуются в стали, легированной титаном, ванадием и хромом. Переход углерода и де, гирующих элемертоэ в карбонитриды цоин-жает устрйчивость аустенита, что спосдбст-

o,os 4/ 0,13т Рнс. vm.li. Влияние продолжительности нитррциецтЦ1( % и$ концентрацию: а -углеродд ц зотй в щ стали У8, обработдннрй прр 809 Q в смеси бензвла и аммиака; б - азота в поверхюстном слое стали ЗОХГТ, обработэниой при С в течение 0,5; 3 Ч 5,5 ч в парах трн-этаноламлна Таблица VIII.20 Расход технологических газов при высокотемпературной нитроцементации в безмуфельных агрегатах Таблица VIII.21 Приближенные значения средней скорости высокотемпературной нитроцементации при различных температурах

Таблица vni.22 Влияние соотношения между цементирующим и азотирующим газами на содержание углерода и азота в нитроцементованном слое

Таблица VIII.23 Оптимальное содержание углерода и азота в поверхностной $оне нитроцементованного слоя

iy§T цоярлению в гщтроцементовайном слое троостита. Образование сетки карбонитри-дор и троостит& снижает предел выносливости, пластичность и вязкость. Оптимальная концентрация углерода в сумме C+N на по-еерхиости нитроцементованного слоя должна составлять: для стали 25ХГТ, 0,65-0,9%, для стали 25ХГМ 0,75-1,2%. К цреимущестеам высокотемпературирй нитроцементации по сравнению с газовой цементацией следует отнести: бодее низкую температуру процесса (850-870° С вместо 920-950С) при одинакоэой его скорости или большую скорость процесса при той же температуре (рис. VIII.12); отсутствие выделения сажи на поверхности нитроце- ментуемых деталей, стенках печи и нагревателях; меньшие коробление и деформацию деталей; более высокую износостойкость и коррозионную стойкость деталей (благодаря дополнительному насыщению стали азотом). Цианирование Для высокотемпературного цианирования применяют ванны, состав которых приведен в табл. Vni.24. Состав 1 используют для цианирования на небольшую глубину (до 0,35 мм). Непосредственно после цианирования при 820-870 С детали закаливают, а затем отпускают при

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |