|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Химикотермическая обработка деталей 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13

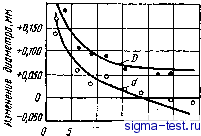

Температура цементации 900-920® С. ции аммиака при 500-520° С составляет 15-25%, при 600-650-0 40-60%. Образовавшийся атомарный азот диффундирует в железо. Если азотирование выполняют при температуре ниже эвтектоидной (ниже 591** С), то фазы в диффузионном слое при комнатной температуре (после медленного охлаждения с температуры азотирования) располагаются от поверхности к сердцевине в следующей последовательности: e+v ->7-а-ЬуС[->сердцевина (с исходной структурой). При азотировании при температуре выше 591° С расположение фаз в азотированном слое соответствует следующей схеме: е-Ьу У - +7 (эвтектоид)->--a+Y (вторичная)->а->-сердцевина (с исходной структурой). При переходе от одной фазы к другой в азотированном слое устанавливается резкий перепад концентраций; он устанавливается при температуре диффузии и сохраняется после охлаждения. Технология азотирования Азотированию можно подвергать любые стали. В тех случаях, когда целью азотирования является получение высокой твердости и износостойкости деталей, применяют сталь 38Х2МЮА. В последние годы для изделий, подвергаемых азотированию, используют конструкционные стали, не содержащие алюминий: 40Х, 40ХФА, 20ХЗМВФ, 30ХЗМФ1, 40ХГМ, 18Х2Н4ВА и др. Азотируют также изделия из коррозионностойких, жаропрочных и инструментальных сталей. Технологическим достоинством азотирования, связанным с низкой температурой процесса, является незначительное коробление деталей или практически полное его отсутствие. Изменение размеров деталей в результате насыщения азотом и сопутствующей упруго-пластической деформации носит закономерный характер и может быть учтено технологическим припуском. Приближенно (без учета размеров и материала детали, а также режима азотирования) можно считать, что наружный диаметр цилиндра необходимо занижать при механической обработке под азотирование (для получения слоя глубиной 0,5 мм) на величину 0,04- 0,06 мм. Изменение наружного и внутреннего диаметров иллюстрируется данными, приведенными на рис. VIII.4. Не рекомендуется азотировать детали, подверженные значительным динамическим нагрузкам. Технологический процесс изготовления азотируемых деталей состоит из следующих операций: 1) предварительной термической обработки (обычно улучшения), обеспечивающей стали требуемые свойства; температура отпуска при этой обработке должна превышать максимальную температуру последующего азотирования и обеспечивать получение твердости, при которой сталь можно обрабатывать; 2J механической обработки детали, включая шлифование; 3) защиты участков детали, не подлежащих азотированию; в качестве защитных покрытий наиболее часто используют олово, нанесенное гальваническим путем, однако возможно применение и других покрытий, представленных в табл. VIII. 14; 4) азоти- рования; 5) окончательного шлифования или доводки изделия в соответствии с заданными допусками. На рис. VIII.5 показано влияние легирующих элементов на глубину и твердость азотированного слоя. Рекомендуемые режимы азотирования изделий из конструкционных и инструменталных сталей представлены в табл. VIII.15-Vni.l6.  15 20 25 50 1U о ги Z!> Толщина стенки, мм Рис. VIII.4. Изменение наружного D и внутреннего d диаметров цилиндров из стали 38Х2МЮА в зависимости от толщины стенки (азотирование при 520° С в течение 72 ч; наружный диаметр цилиндра 70 мм) Выбор температуры процесса азотирования для изделий из конструкционных сталей определяется требованиями к толщине и твердости слоя: при высокой твердости и небольшой толщине слоя рекомендуется применять низкую температуру, при больших толщинах и меньшей твердости - более высокую температуру; при необходимости получить большую толщину и высокую твердость азотированного слоя применяют двухступенчатый режим - сначала азотирование проводят при 500-520° С, а затем температуру процесса повышают до 540- 580°С (рис. VIII.6, VIII.7). Продолжительность выдержки определяется требуемой глубиной азотированного слоя и температурой процесса азотирования. Хрупкость азотированного слоя можно уменьшить путем разбавления аммиака азотом или аргрном (до 80%). Средняя скорость азотирования стали при различных температурах показана в табл. VIII.17. Азотированием можно существенно повысить коррозионную стойкость углеродистых сталей. Азотированный слой устойчив против коррозии в водопроводной воде, атмосфере перегретого пара, в щелочных растворах, неочищенном масле, бензине, загрязненной атмосфере. Коррозии хорошо сопротивляется лишь высокоазотистая е-фаза. Поэтому для сохранения высокой коррозионной стойкости азотированной поверхности шлифование следует осуществлять на небольшую глубину или выполнять лишь притирку азотированных деталей. Процесс антикоррозионного азотирования осуществляют при температурах 600-750° С в течение 0,5-6 ч. Чем выше температура азотирования и меньше габаритные размеры изделия, тем меньше продолжительность процесса для получения коррозионностойкого азоти- таблица VIII.M Способы местной защиты изделий от азотирования Способ защиты Толщина наносимого слоя, мм Гальваническое лужение, при температуре азотирования олово расплавляется и удерживается на поверхности стального изделия в виде тонкой непроницаемой для азота пленки Гальваническое никелирование (чаще применяется для защиты от азотирования нержавеющих сталей) Гальваническое цинкование Гальваническое биметаллическое покрытие: свинец -цинк, медь - свинец, никель - свинец Жидкое стекло - его наносят окунанием детали с последующей просушкой при 90-120° С в течение 1,5 ч Обмазка: свинцово-оловянистую пыль (60 40) растворяют в смеси, состоящей из 5 частей растительного масла, 1 части стеарина, 2 частей свиного сала, 2 частей пульверизованной смолы, 1 части хлористого цинка и жидкого стекла и двукратно наносят на поверхность; затем деталь просушивают при температуре 100-120° С 0,008-0,015 0,025-0,04 0,04-0,05 1-й металл 0,005; 2-й металл 0,015 Таблица VIII.IS Оптимальные режимы азотирования изделий из некоторых сталей

Примечание Числитель - первая ступень азотирования, знаменатель - вторая.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |