|

|

|

|

Навигация

Популярное

|

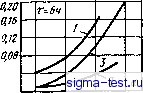

Публикации «Сигма-Тест» Химикотермическая обработка деталей 1 2 3 4 5 6 7 8 9 10 11 [ 12 ] 13 гусеничных машин, элементов втулочно-роликовой буровой цепи, пальцев черпако-вых цепей земснарядов, армирующих пластин пескоструйного аппарата, лопаток и сопел дробеструйного аппарата, труб дымососов, втулок грязевых насосов, дисков пяты турбобура и штоков буровых насосов, шестерен открытых передач, бандажных роликов, деталей топливной аппаратуры и др. В табл. VIII.30-VIII.32 приведены данные, иллюстрирующие применение борирования для повышения стойкости инструмента. 6. Хромирование Хромированием называется процесс диффузионного насыщения поверхности стальных изделий хромом при температурах Vni.17). Влияние температуры и продолжительности выдержки на глубину хромированного слоя показано на рис. VIII.IS. Диффузионное хромирование осуществляют различными методами. Наиболее распространено хромирование в порошках и обмазках. В этом случае хромируемые детали помещают в смесь порошков, содержащую 50% феррохрома (или хрома), 49% окиси алюминия АЬОз и 1% хлористого аммония. Близок к указанному и состав обмазок. Температура, при которой происходит насыщение деталей хромом, 1000- 1050° С. При хромировании в вакууме насыщение поверхности деталей хромом происходит в основном благодаря образованию паровой фазы, содержащей хром и в незначительной мере вследствие контакта деталей с порошком хрома. Процесс осуществляют при температуре 1050-1100* С. Рис. VIII. 17. Влияние легирую щих элементов на глубину хро мированного слоя технически чистого железа (хромирование при 980° С, 3 ч) 3 Ч 5 6 1 8 Содержание элементод,/о 900--1300° С в соответствующей хромсо-держащей среде. За счет диффузионного хромирования повышаются устойчивость стали против газовой коррозии (до температуры 800° С), коррозионная стойкость сталей при комнатной температуре в пресной и морской воде, азотной, уксусной и фосфорной кислотах, эрозионная стойкость при комнатной и повышенных температурах. При хромировании изделий из стали, содержащей более 0,3% С, существенно повышаются их твердость и износостойкость. Хромировать можно изделия из любой стали. При хромировании стальных изделий благодаря большому сродству хрома к углероду происходит встречная диффузия углерода из внутренних слоев изделия к поверхности. В результате этого в поверхностном слое изделий из средне- и высокоуглеродистых сталей наблюдаетоя повышенное содержание углерода (до 6-8%) и образуется сплошной карбидный слой, обладающий повышенной хрупкостью и высокой твердостью (более HV1300). Диффузионный слой низкоуглеродистой стали состоит из твердого раствора углерода и хрома в а-железе и имеет невысокую твердость (HV220 и менее). Легирующие элементы увеличивают или уменьшают глубину хромированного слоя в основном в зависимости от их влияния на положение границ области аустенита в двойной системе железо - легирующий элемент. Молибден, вольфрам, кремний, ванадий и другие элементы, выклинивающие эту область, увеличивают глубину слоя; никель и марганец, расширяющие ее, действуют в противоположном направлении (рис. Хромирование в газовой среде происходит в результате образования хлорида хрома СгСЬ при взаимодействии хрома со смесью соляной кислоты и водорода; обра-  X: о,а¥ т 0,08 0,04 900 woo то то Температура, °

4 8 П 16 Выдержка, ч 20 24 Рис. VIII 18 Влияние температуры (а) и продолжительности выдержки (б) на глубину хромированного слоя: / - технически чистое железо; 2 - сталь У8; 5-сталь 12Х18Н10Т зевавшийся при взаимодействии СгСЬ с Н2 атомарный хром диффундирует в поверхностные слои детали. При хромировании в керамических материалах пористый фарфор, пеношамот или глина предварительно Таблица VIII.33 Режимы хромирования

Высокоуглеродистая сталь

насыщаются хлоридами хрома; во время насыщения при температуре 1000-ПООС хлориды выделяются из пор, диссоциируют и выделяют атомарный хром. Хромирование в жидкой среде осуществляется в ванне с расплавленными солями (ВаСЬ, MgCb, CaCla); в расплав вводится 10- 20% CvCk. Над зеркалом ванны пропускается водород. В результате соответствующих реакций в ванне образуется СгСЬ, который и выделяет атомарный хром. В табл. VII 1.33 представлены режимы хромирования деталей из различных материалов. Для повышения механических свойств хромированных деталей их подвергают термической обработке; иногда ее совмещают с охлаждением изделий после диффузионного насыщения хромом, Изменения раз-М-ров, происходящие в процессе хромирования, закономерны и могут быть учтены соответствующим припуском. Большей частью увеличение размеров составляет 0,01-0,03 мм на сторону. 7. Алитирование Алитированием называется процесс диффузионного насыщения поверхности сталь- ных изделий алюминием при температурах 750-1000° С в соответствующей среде. В результате алитирования существенно повышаются окалиностойкость и сопротивление атмосферной коррозии. Наиболее часто алитированию подвергают низкоуглероди-стые стали. За счет длительной (2-12 ч) выдержки при температурах 750-1050® С в алюминийсодержащей среде формируется алитированный слой э пределах 0,02- 0,8 мм. На практике применяют алитирование в порошкообразных смесях, в ваннах с расплавленным алюминием, металлизацию стали алюминием с последующим диффузионным отжигом. Технологические особенности этих методов представлены в табл. VIII. 34. Алитированный слой состоит из твердого раствора алюминия в а-железе. На поверхности возможно образование интерметал-лидных фаз. Диффузионный слой отделяется от сердцевины отчетливой линией раздела. Он обладает повышенной твердостью (HV400-500) и хрупкостью. Увеличение содержания в стали углерода и легирующих элементов тормозит диффузию алюминия. Повышенная окалиностойкость алитирован-ной стали связана с образованием на поверхности тонкой прочной пленки оксида Таблица VIII.34 Методы алитирования изделий из стали

* Для уменьшения содержания алюминия в слое и снижения его хрупкости алнтированные детали иногда отжигают при 950-1050° С в течение 4-5 ч. Глубина слоя при этом увеличивается на 20-40%. алюминия AI2O3, Предохраняющей изделие от дальнейшего быстрого окисления. Показателен технологический процесс алитирования бетонодержателей, применяемый на металлургических заводах. При этом процессе отмечаются одновременно диффузия алюминия в изделие и обьпное покрытие поверхности этим металлом. Бетонодержа-тели служат для усиления и поддержания огнеупорной массы, в которую зафутерова-ны глиссажные трубы нагревательных печей. Они представляют собой короткие полуцилиндры (высотой менее 400 мм), к наружной поверхности которых приварены многочисленные шипы. В процессе работы печи под воздействием высоких температур бетонодержатели быстро выходят из строя. Технологический процесс алитирования, осуществляемый для увеличения срока их службы, состоит из следующих последовательно выполняемых операций: обезжиривания, травления, промывки, декапирования, вновь промывки, просушки, собственно алитирования. Рассмотрим, как на практике осуществляются эти операции. Обычно на поверхности заготовок, предназначенных для алитирования, имеются масляные пятна. Чтобы удалить их, изделия нагревают в пёчи до 400-450С. Продолжительность выдержки при этой температуре 0,5 ч. Травление осуществляют в 15-20%-ном растворе серной кислоты при температуре 47 С. Продолжительность травления до полного снятия окаЛины 30- 40 мин. После травления детали промывают в холодной проточной воде и протирают металлическими щетками для снятия шлака и получения чистой поверхности. Очищенные изделия загружают в декапи-ровочную ванну, заполненную 6-10%-ным раствором соляной кислоты, и выдерживают в ней при Комнатной температуре в течение 5-10 мин. Затем их вновь промывают в холодной проточной воде и направляют на офлюсовку. На поверхности изделий, поступающих на офлюсовку, не должно быть следов окалины и темных пятен. При обнаружении таких пятен их следует удалить металлической щеткой. Офлюсоэ-ку изделий осуществляют в 1%-ном растворе смеси хлористого бария и хлористого натрия (70% ВаСЬ и 30% NaCl) при тт-пературе 90° С. Продолжительность процесса 10 мин. Офлюсованные детали просушивают в течение 10 мин и направляют в ванну для алитирования. Разрыв во времени между офлюсовкой и алитированием не должен превышать 40-50 мин. Заключительная стадия процесса - собственно алитирование. Для его осуществления просушенные изделия партиями загружают в внну е расплавленным алюминием. Флюсом на зеркале ванны служит смесь солей (70% ВаСЬ и 30% NaCl). Перед загрузкой изделий заркало ванны очищают от флюса железной лопаткой. Температуру ванны поддерживают на уровне 750° С; продолжительност1> пребывания изделий в ванне 25-40 мин. По истечении этого времени изделия извлекают из ванны и уклвды вают на полу цеха на некотором расстоянии одно от другого (во избежание взаимного сваривания). Для внедрения описанного процесса необ-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |