|

|

|

|

Навигация

Популярное

|

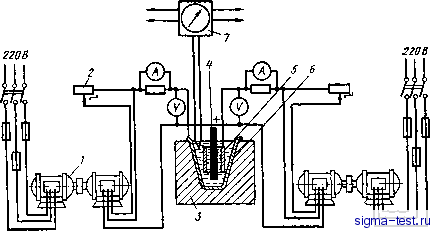

Публикации «Сигма-Тест» Химикотермическая обработка деталей 1 2 3 4 5 6 7 8 9 [ 10 ] 11 12 13 Таблица VlII.2e Рекомендуемая глубина борированного слоя для деталей различного назначения Детали Условия работы и характер нагрузок Требования к детали Глубина борированного слоя, мм Пальцы, втулки, валики, оси, цилиндры из сталей 25, 45, 45Х, 50Г, 40ХС, 65Г, ЗОХГСА и т. п. Инструмент, детали приспособлений и прессформ из сталей У8, У9, ХВГ, 5ХГТ, 5ХНВ и т. д. Абразивное изнашивание при умеренной статической нагрузке Абразивное изнашивание при одновременном воздействии статической и циклической нагрузок Абразивное изнашивание при возможных ударных нагрузках Изнашивание без смазки при комнатной и повышенных температурах Высокая кость износостой- Высокая износостойкость, запас пластичности, повышенный предел выносливости Высокая износостойкость, пластичность и сопротивление ударам Износостойкость и отсутствие разрушения от динамической нагрузки; высокая контактная прочность 0,15-0,30 0,12-0,18* 0,12-0,25** 0,1-0,15* 0,06-0,10 * Для деталей, подвергаемых после борирования упрочняющей термической обработке (закалке). ** Для деталей, работающих при относительно небольших нагрузках и не подвергающихся после борирования закалке. ггов  На устройстдо регулирования температурного режима печи Рис. VIII. 15 Схема установки для электролизного борирования: 1 - генератор; 2 - реостаты; 3 - печь-ванна; 4 - графитовый аНод; 5 - деталь; 6 ~ тигель; / - йнциомет) стного цианирования и термической обработки. При этом устанавливают сварйой тигель из нержавек)щей или жароупорной стали. Помимо электрических йечей, для электролизного борирований могут быть использованы печи-ванны с газовым обогревом и электродные печи-ваннй. В качестве источников постоянного тока Прймеияют мотор-генераторы тиПа АНД 250/500, АНД 750/1500 и АнД 2500/5000 й различного рода выпрямители (селенойые, Германиейые, купруксные: ВКГ-ЮОА, ВАГТ-12-600, ВСГ-ЗА) с напряжением от 6 до 24 В. По окончании процесса борирования детали извлекают из расплава й непосредственно закаливают или охлаждают на воздухе. Остатки буры отмываю в горячей воде. Для ускорения отмывки иногда применяют ультразвуковые колебания. Поэтому в Комплект оборудования для электролизного борирования Должны входить закалочные и Моечйые ванны, которые могут быть оборудованы спаренными ультразвуковыми преобразователями ПМС-6А или ПМС-15А с амплитудой колебаний 3-12 мкм и частотой колебаний 18-22 кГц. Ультразвуковые преобразователи работают в паре с ультразвуковым генератором УЗ Г-ЮМ. Для интенсификации электролизного борирования иногда применяют реверсивный ток с малыми периодами реверсирования. При этом часть Времени полного цикла реверсирования детйль служит анодом, а часть-времени - катодом. Установки электролиз- ного борирования могут быть оснащены как контактными, так и бесконтактными устройствами реверсирования тока. За счет реверсирования скорость формирования боридного слоя можно увеличить в 1,3-2 раза. При этом в 2-3 раза уменьшается унос электролита с насыщаемыми изделиями. Основными технологическими параметрами процесс- электролизного борирования являются катодная плотность тока, температура расплава и продолжительность электролиза. От их величины зависят глубина и свойства борированного слоя. Данные D,18

0,1 0,1 0,3 0,4 0,5 0,6 Плотность тока, A /см 850 900 950 1000 Температура, °C Рис. VI11.16. Зависимость глубины борированного слоя от плотности тока (а) и температуры (б) О рекомендуемой глубине слоя для изделий различного назначения представлены в табл. Vni.26. На рис. VIП. 16 показана зависимость глубины борированного слоя от плотности тока и температуры. Оптимальным диапазоном катодной плотности тока является 0,05- 0,08 А/см2. При необходимости борировать детали с большой поверхностью плотность тока может быть уменьшена до 0,03 А/смК Оптимальным диапазоном температуры расплава при электролизном борировании деталей из конструкционной среднелегированной стали является 930-950° С. Борирование при этой температуре в течение 2,-4 ч обеспечивает получение слоя глубиной 0,12- 0,25 мм. Стремиться получить борированный слой глубиной более 0,25 мм не следует из-за увеличения хрупкости, приводящей к образованию сколов при последующей термической обработке. Борирование деталей из высоколегированных сталей производят при более высокой температуре (1000° С) в установках с внутренним электродным нагревом. Термическая обработка борированных изделий Для предотвращения хрупких разрушений борированных деталей необходима термическая обработка, назначение которой измельчить зерно, уменьшить неоднородность структуры переходной зоны и изменить характер распределения остаточных напряже- НИИ, возникших при охлаждении с температуры борирования, по сечению деталей. В зависимости от состава стали выполнение этих требований можно обеспечить с помощью нормализации либо высокого отпус ка, либо совокупности этих операций. Термическая обработка для выравнивания структуры подслойной зоны обязательна для всех борированных деталей независимо от условий работы и предъявляемых к ним требований. Для предотвращения продавли-вания твердого и хрупкого борированного слоя у деталей, работающих при высоких удельных нагрузках динамического характера, их следует подвергать упрочняющей термической обработке с целью повышения твердости сердцевины (НВ400). Такой термической обработкой может быть закалка при сквозном прогреве деталей и поверхностная закалка с нагревом токами высокой частоты на глубину не менее 2 мм. Оптимальным вариантом закалки со сквозным прогревом борированных деталей является изотермическая, сопровождающаяся наименьшей деформацией детали и не вызывающая разрушения и скалывания борированного слоя. В табл. VIII.27 приведены некоторые рекомендации по выбору стали и режимов предварительной и окончательной упрочняющей термической обработки деталей, предназначенных для работы в разных условиях. В табл. VIII.28 в качестве примера показано влияние термической обработки борированных деталей из стали 40ХС на прочность и пластичность при изгибе. Характеристикой пластичности является остаточный угол загиба образца после его поломки. Замечено, что нормализация перед высоким отпуском среднелегированных сталей увеличивает склонность к скалыванию борированного слоя при последующей поверхностной закалке с нагрева токами высокой частоты. Дефекты, характерные для борированных деталей, приведены в табл. VI 11.29. Применение борирования На металлургических предприятиях электролизному борированию подвергают оси шлепперов, направляющие ролики, траки и ролики башмака трубосварочного стана, ролики конвейеров, втулки, пальцы и зубчатые колеса различных механизмов, работающие в абрази;зной среде, звездочки транспортеров, оправки холодного волочения труб, фрикционные диски токарно-вин* торезных станков, мундштуки для электродной проволоки наплавочных установок, сопла гидросбива окалины штрипсового стана, вкладыши вводных проводок проволочного стана, лопатки ротора эксгаустера и др. Перед борированием детали подвергают электрохимической полировке. Борирование проводят на глубину 0,15-0,25 мм при температуре 920-950° С и плотности тока 0,1-0,15 А/см2 в течение 3,5 ч. Стой кость этих деталей в результате борирования повышается в 3-5 раз. Борирование позволяет существенно по-выси вечность пальцев и втулок bD Таблица vni.27 I Режимы термической обработки борированных деталей Условия работы детали Требования, предъявляемые к детали Марка стали Глубина борированного слоя, мм Режимы термической обработки предварительной упрочняющей В абразивной среде при давлении <100 кгс/см2 В среде сухого нли мокрого абразива при давлении >100 кгс/см В абразивной среде при давлении 150-200 кгс/см2 и одновременном воздействии статических, циклических и динамических нагрузок Высокая износостойкость Высокие износостойкость и статическая прочность Высокие износостойкость, статическая прочность, сопротивление циклическим и динамическим нагрузкам 20, 25, 35, 40. 45 45, 50, 50Г, 45Х, 40ХС и др. 45Х, 50Г, 50ХФ, 40ХН, 40ХС, и т. п. 45ХНФА, 25ХНМА и т. п. 0.1-0,3 0,12-0, 23 0,12-0,2 0,12 -0,23 Нормализация или отпуск при 650° С Отпуск при 650° С То же Не требуется Закалка с нагрева токами высокой частоты на глубину 1,5-2 мм. отпуск при 250° С или изотермическая закалка на твердость сердцевины НВ415-514 Закалка с нагрева токами высокой частоты на глубину 1,5-2,5 мм, отпуск при 250° С Закалка с нагрева токами вькгокой частоты на глубину 1,5-2,5 мм, отпуск при 250 или 420° С. Объемная закалка на воздухе и отпуск при 420° С Таблица VIII.28 Свойства борированных образцов нз стали 40ХС после различной термической обработки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |