|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Классификация самолетов 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40

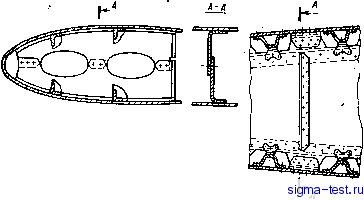

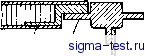

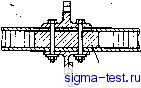

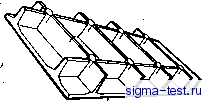

-f\ TV Рис. 5.24. Сечение крыла с разрезанной по хорде нервюрой СЯ в приспособлении, и к ней приклепываются верхние и нижние половинки нервюр. После точной подгонки обшивки по ложементам верхняя и нижняя половинки нервюр склепываются (рис.. 5.25); Точность обводов носка будет определяться в этом случае в основном точностью изготовле1Шя ложементов. Высокую точность обводов удается получить при применении нервюр с компенсаторами (рис. 5.26). Вприспособлении устанавливаются и фиксируются лонжероны. К стойкамлонжеронов прикрепляются средние части нервюр. Затем устанавливаются и-фиксируются точно изготовленные по контуру панели обшивки с прикрепленными к ней стрингерами и уголками-компенсаторами. По направляющим отверстиям компенсаторов сверлятся отверстия в нервюрах, затем с ломощью заклепок нервюры соединяются с крмпенсатораМи. К собранной таким образам средней части крыла присоединяется носок. Соединение нервюры с обшивкой при помощи компенсаторов одновременно повышает и жесткость конструкции. Разновидностью балочной нервюры является так назьшаемая цанельная нервюра (рис. 5.27). Эта нервюра состоит из верхнего и нижнего поясов, стенка отсутствует. Тзкие нервюры ставятся в местах расположения баков  Рис. 5.25, Сечение носка крыла с разрезанной по хорде нервюрой Рис. 5.26. Соединение нервюры с панепями при помощи компенсаторов , Компенсатор  ,/!онтерок Рис. 5.27 Панельная нервюра Рис 5 28 Ферменная нервюра Рис 5 29 Ферменные штампованные нервюры   .ОЛЯ горючего Односторонние панельные нервюры, состоящие по существу из одного верхнего пояса, устанавливаются над люком убирающегося шасси. ФЕРМЕННЫЕ НЕРВЮРЫ Ферменные нервюры, как и ферменные лонжероны, могут иметь меньшую, чем балочные нервТоры, массу в крьшьях с большой строительной высотой. Особенно выгодны в весовом отношении усиленные ферменные нервюры, воспринимающие большие сосредоточенные нагрузки (рис. 5.28). Образование фермы и соединение ее стержней производится так же, как и в ферменных лонжеронах. Однако ферменные нервюры Из стержней технологически сложнее балочных нервюр и самым крупным Их недостатком является трудность обеспечения большой точности профиля крьша. Этих недостатков не имеют ферменные штампованные нерв1рры. Нормальные нервюры изготовляются штамповкой из листа (рис. 5.29, а), а усиленные нервюры - горячей штамповкой (рис. 5.29, б). § 4. ОБШИВКА Обшивка образует внешюю поверхность крьша. От качества поверхности крьша в определе1шой сгепеки зависят его аэродинамические характерис тики. В современном самолетостроении преимущественное распространение получила жесткая металлическая ббшивка, как наиболее полно удовлетворяющая требованиям аэродинамики, прочности, жесткости и массы. Рис. 5.30. Соединение листов обшивки 8) г) Металлическая обшивка чаще всего вьшолняется из листов. Толщина ее колеблется от 0,5 мм в очень мало нагруженных местах у конца крыла до 4...6 мм и даже больше в сильно нагруженных местах в корневых сечениях. Наибольшее распространение на современных самолетах получила обшивка из высокопрочных алюминиевых сплавов. На самолетах, летающих на больших сверхзвуковых скоростях (М> 2), применяется обшивка из жаропрочных сталей и титановых сплавов, не теряющая своих механических свойств при повышенных температурах в условиях аэродинамического нагрева конструкции. Соединение листов обшивки друг с другом может производиться внахлестку (рис. 5.30, а), внахлестку со снятой кромкой (рис. 5.30, б), внахлестку с подсечкой (рис. 5.30, в) и встык (рис. 5.30,г). Наиболее простым является соединение внахлестку, но оно вызывает наибольшее аэродинамическое сопротивление. Для уменьшения сопротивления применяют стык внахлестку со снятой кромкой и стык внахлестку с подсечкой. Последний стык может производиться только для тонких листов толщиной в 0,5...1 мм. Наилучшим в аэродинамическом отношении и получившим поэтому наибольшее распространение на современных самолетах является соединение встык, хотя здесь и приходится ставить как минимум двух-рядньш заклепочный шов, тогда >как в других схемах можно обойтись и однорядным швом Рядность шва определяется действующими нагрузками. Стыки обшивки осуществляются по элементам каркаса: лонжеронам, стрингерам и нервюрам. . В настоящее время для крепления обшивки применяется потайная клепка. Отверстия на наружной поверхности зенкуются под закладную головку потайной заклепки. При клепке очень тонких листов толщиной 0,5.. .0,6 мм отверстия под закладную головку заклепки могут подштампо-вываться. В этом случае подштамповываются или зенкуются отверстия и в элементах тех деталей, к которым приклепывается такая обшивКа. На современных-самолетах широко применяется слоистая обшивка, состоящая из двух несущих слоев, соединенных между собой легким заполнителем. Несущие слои обшивки изготавливаются чаще всего из алюминиевых листов. Заполнитель может быТь сотовым, пористым или вьшол-няться из гофрированного листа. Сотовый заполнитель изготавливается из металлической фольги толщиной 0,03.. .0,02 мм. Ленты фольги гофрируются и соединяются между собой путем склейки, пайки или точечной сварки. Вид сотов зависит от формы гофра (рис. 531). Сотовый заполнитель может Рис. 5.31. Виды сотовых заполнителей Рис. 5.32. Слоистая обшивка с заполнителем из гофрированного листа Рис. 5.33. Размеры сечений слоистой и лис-V товой обшивок а ОтнтЬбы Рис. 5.34 Соединение панелей слоистой обшивки изготавливаться и из гофрированных пластмассовых лент, склеиваемых между, собой. Пористый заполнитель изготавливается из пористых пластмасс, имеющих малую плотность. Обшивка с.заполнителем из гофрированного листа (рис. 5.32) хорошо воспринимает нагрузки, направление которых совпадает с направлением гофра. Несущие листы-обшивки приклеиваются к заполнителю, а металлические листы могут и припаиваться к металлическому заполнителю. На крьшьях сверхзвуковых самолетов, подверженных большому аэродинамическому нагреву, несущие слои обшивки мо-ут изготавливаться из титановых листов или из листов жаропрочной стали, а сотовый заполнитель - из фольги этого же материала. Слоистая обшивка имеет целый ряд преимуществ в сравнении с однослойной. Слоистая обшивка имеет большую поперечную жесткость, а следовательно, и высокие критические напряжения. Погонный момент инерции слоистой обшивки (рис. 5.33) больше погонного момента однослойной обишвки, толщина которой равна толщине двух несущих слоев слоис- J Sh/4 h той обшивки,в = 3{-У раз. J 5/12 5 Так, при толщине несущего слоя 5/2 = I мм и при h = 10 мм, эго огно-шение равно 75, а при h = 20 мм - 300. Примерно в таком же отношении повышается и поперечная жесткость. По этой причине слоистая.обшивка не нуждается в частом стрингерном наборе, позволяет значительно уменьшить чисдо нервюр. Крьшо со слоистой обшивкой может оказаться легче крьша с однослойной обшивкой, подкрепленной стрингерами. Качество поверхности крьш? со слоистой обшивкой из-за отсутствия заклепочных швов получается более высоким. Слоистая обшивка обладает хорошими теплоизоляционными свойствами, что делает выгодным ее применение на подверженных большому аэродинамическому нагреву крьшьях сверхзвуксшых самолетов, внутренние объемы которых заняты горючим. Но слоистая обшивка имеет и большие недостатки. Технология изготовления слоистой обшивки сложна, сложен контроль качества склейки или припайки несущих слоев к заполнителю, затруднен ремонт обшивки. Большие трудности встречаются при осуществлении стыков частей слоистой обшивки и стыка ее с элементами силового набора крьша. В стыке необходимо осуществить соединение не только сильно нагруженных несущих слоев .обшивки, но и заполнителя, который обеспечивает совместную их работу Стык панелей обшивки производится по специальным окантовкам (рис. 5.34). Окантовка приклеивается или припаивается к несущим слоям обшивки и к заполнителю. Соединение панелей осуществляется при помощи винтов с анкерными, гайками или болтов. Стык обшивки с элементами силового набора крьша производится также с использованием окантовок (рис. 5.35).  Окантовка Пояс понжерона Рис. 5.35. Соединение слоистой обшивки рис. 5.36. Слоистая обшивка, у которой с лонжероном внешние слои вьшолнены из двух листов С целью уменьшения массы слоистой обшивки следует стремиться к сокращению количества стыков. Если из конструктивных и технологических соображений можно изготовлять длинные панели обшивки, превышаю- щие длину листов, идущих на несуище ее слои, то сначала соединяют накладками несущие слои при помощи склейки или пайки, а затем соединяют их с заполнителем (рис. 5.36). В местах крепления к слоистой обшивке различных деталей, передающих сосредоточенные нагрузки, ее прочность достигается установкой различных вкладьпией и втулок, включаемых в конструкцию в процессе сбор-- ки ланели (рис. 5.37) В моноблочных крьшьях современных скоростных самолетов широкое применение находит обшивка из монолитных панелей. В таком крьше почти все нагрузки воспринимает обшивка и масса ее составляет основную часть массы крьша. Применение монолитной обшивки позволяет снизить массу крьша благодаря соответствию размеров сечений действующим нагрузкам и значительно меньшему, чем в панелях с листовой обшивкой, количеству соединений. Крьшья, выполненные из монолитных панелей, обладают повышенной жесткостью на кручение, что благоприятно с точки зрения аэроупругости. Однако монолитные панели в сравнении со сборными имеют и ряд недостатков: большая трудоемкость изготовления, значительный отход материала, высокая стоимость, трудность ремонта, худшие характеристики усталостной прочности. Монолитные панели изготовляются фрезерованием из плит, прессованием; прокаткой, горячей штамповкой и литьем. . Плиты, из которых изготовляются фрезерованием панели, получаются горячей прокаткой или ковкой. Панели сложной конфигурации фрезеруют на специальных копировально-фрезерных станках и станках с программным управлением. Панейи более простой конфигурации можно изготовлять и с помощью химического фрезерования. Криволинейные панели получаются либо фрезерованием плоской панели с последующей гибкой, либо приданием плите необходимой кривизны свободной ковкой с последующим фрезерованием по требуемому контуру. Прессованием изготовляются панели постоянного сечения с параллельным продольным набором. На рис. 5.38 показаны типовые сечения таких панелей. После термообработки панель подвергается механической обработке, формовке и окончательной доводке по обводу.  Вкпадыш . Втупка Рис. 5.37. Креплеине деталей к слоистой обшивке Рис. 5.38. Типовые сечения прессованных панелей  Рис. 5.39. Сечение панели, полученной прокаткой Рис. 5.40. Вафельная панель, полученная прокаткой Прокаткой получают панели простой конфигурашш. Сечение такой панели показано на рис. 539. Прокаткой можно получать и панели вафельного типа (рис. 5.40). Перед прокаткой заготовку и матрицу нагревают до температуры горячей штамповки. Дальнейшая обработка панели производится так же, как и обработка прессованной панели. При горячей штамповке панелей продольный и поперечный набор и толщина панели могут иметь переменное по длине сечение, форма поперечного сечения ребер трапециевидная. Так как штамповка не позволяет получить требуемую точность размеров ребер и толщины обшивки, необходима калибровка панелей либо дополнительная механическая обработка. Изготовление панелей литьем нрзволяет получить конструкцию со сложным силовым набором и с обшивкой значительно меньшей толщины, чем при. других способах получения панелей. Панели, изготовленные литьем, требуют меньшего объема механической обработки. Каждый из способов изготовления панелей имеет свои преимущества и недостатки. Преимуществами -панелей, изготовленных фрезерованием из плит, являются возможность получения панелей сложной конфигурации с переменными сечениями, относительно высокая точность и чистота поверхностей й сравнительная простота и дешевизна применяемой оснастки К недостаткам следует отнести большой отход материала (до-90%), высокую трудоемкость изготовления и худшие по сравнению со штампованными панелями механические свойства. Преимуществами прессованных панелей являются их высокие механические свойства, малый отход материала и меньшая по сравнению с горячей штамповкой мощность оборудования. Недостатком является ограниченность форм и размеров панелей. К преимуществам панелей, полученных прокаткой, следует отнести возможность получения значительно меньшей, чем у прессованных панелей, толщины обшивки (до 1 мм и даже менее), а в сравнении с горячештампо-ваннышЕ панелями - меньшую мощность оборудования и сравнительную простоту, а следовательно, и меньшую стоимость дснастки. Недостатком горячекатаных панелей является ограниченность геометрических форм в сравнении со штампованными панелями. Горячештампованные панели обладают почти такой же высокой прочностью, как и прессованные панели. При штамповке панелей обеспечивается требуемое изменение площади сечения ребер и толщины обшивки, получается малый отход материала. Крупным недостатком этого способа изготовления панелей является большая мощность оборудования. Так, для изго-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |