|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Термическая обработка сплавов 1 2 3 4 [ 5 ] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 10. Нормы времени нагрева изделий из углеродистой и легированной стали

11. Время выдержки изделий в электропечах при нагреве под закалку . Условная толщина * изделия, мм Выдержка, мин 20 25 30 35 40 45 50 55 60 20 25 30 35 40 45 50 55 60 Условная толщина * изделия, мм Выдержка, мин 65 70 75 80 85 90 95 100 65 70 75 80 85 90 95 100 Примечания: 1. Время выдержки при температуре закалки взято из расчета 1 мин на 1 мм условной толщины. 2. Определение условной толщины см. рис. 11. * Фактическая толщина изделия, умноженная на коэффициент формы. 12. Время выдержки изделий в соляных ваиинах при нагреве под закалку Условная толщина изделия, мм Выдержка, мив 5 7 10 15 20 25 4 5 6 8 9 11 Условная толщина изделия, ми Выдержка, мин 30 35 40 45 50 13 14 16 18 21 Примечания: 1. Время выдержки при температуре закалки взято из расчета 2,5 мин -- 0,3 мии на 1 мм условной толщины. 2. Определение условной толщины см. рис. и. 13. Время выдержки изделий в электропечах при отпуске или низкотемпературно и отжиге

Примечания: 1. Время выдержки взято нз расчета: а) при температуре отпуска <300 С 2 ч -f 1 мии на 1 мм условной толщины; б) при температуре отпуска 300-400 С 20 мни + нн на 1 мм условной толщины; в) при температуре отпуска >400 С И) иии + + 1 мин иа 1 ИИ условной толщины. 2. Определение условной толщины си. рис. 11. J4, ия выдц>жвн изделий прн отпуске в соляных (селитровых) ваннах

IS. Нормы продолжительности цикла термообработки стальных и чугунных отливок

2 ФиргеР И, В, le. Продолжительность сквозного нагрева изделий

17. Продолжительность выравнивания температуры при нагреве поковок под закалку

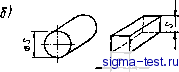

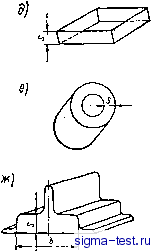

В    Рив. 11. Коэффициенты формы и8 делнй; в - А = 0,75; 6 - А = 1; , ь к = 1,5; й - А = 2; е- * = 4-. для длинных труб или груб с закрытыми концами, ft 2 - для корот кнх груб о открытыми концами! ЯС -в * = 1,5 - при Ь = 2s, А = = 1,75 - при b = (3.r4)s, ft = 2 - ври Ь > 4s нагреваемой поверхностью и объемом изделия. На рис. 11 приведены коэффициенты форм для изделий различных сечений. Нормы продолжительности цикла термической обработки стальных и чугунных отливок приведены в табл. 15. Ориентировочная продолжительность сквозного нагрева изделий различного сечения в печах приведена в табл. 16. При нагреве под закалку и нормализацию с целью повышения производительности посадка крупных поковок в печь осуществляется при температуре закалки или нормализации. При этом следует руководствоваться продолжительностью выравнивания температуры, устанавливаемой в зависимости от максимального сечения поковок (табл. 17). При выравнивании температуры нагрева поковок при отпуске следует руководствоваться данными табл. 18. 18. Продолжительность выравнивания температуры нагрева поковок при отпуске

8. Закалочные среды К закалочным средам предъявляются следующие основные требования: обеспечение заданных физико-механических свойств на изделиях при закалке и последующем отпуске; высокая охлаждающая способность закалочной среды при 650-550 °С (интервал наименьшей устойчивости аустенита) и пониженная охлаждающая способность при температурах ниже 300 °С (в интервале мартенситного превращеиия); отсутствие повреждения (разъедания) поверхности закаливаемых изделий; недефицитность и сравнительно невысокая стоимость закалочной среды, а также полная растворимость закалочных сред в процессе промывки изделий после закалки. В табл. 19 приведен перечень применяемых закалочных сред. Вода и водные растворы. Вода является дешевым и широко распространенным охладителем, применяемым при закалке изделий. Обла- , дая достаточно высокой скоростью охлаждения в интервале температур перлитного превращения (650-550 °С), вода позволяет получать необходимую твердость и прокаливаемость крупногабаритных изделий. Однако большая скорость охлаждения в интервале мартенситного превращения вызывает повышенные внутренние напряжения в закаливаемых изделиях и как следствие деформации и трещинообразование. Вода (речная или водопроводная) на определенных стадиях охлаждения (пленочного и пузырчатого кипения) в процессе закалки может образовывать на поверхности изделий мягкие пятна, что сопровождается усиленным трещинообразованием. Использование проточной воды уменьшает опасность образования мягких пятен и трещин на изделиях, однако повышенная ее газонасыщенность снижает это преимущество. Следовательно, при массовом производстве и термической обработке ответственных изделий применение чистой воды в качестве закалочной среды не рекомендуется. Различные примеси к воде по-разному влияют на ее охлаждающую способность. Добавка поваренной соли и едких щелочей в количестве

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |