|

Навигация

Популярное

|

Публикации «Сигма-Тест» Термическая обработка сплавов

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50

& | Вид термической обработки | Режим термической обработки | Назначение термообработки | Область применения | | Закалка | Нагрев до 900 °С. закалка в масле | Повышение твердости и из-носостойкости | Области применения весьма ограничены в связи со склонностью к образованию закалочных трещин | | Изотермическая закалка | Нагрев до 850- 880 °С. выдержка 30-45 мни, передача в ванну, нагретую до 300- 350 С, выдержка 60 мин | Значительное повышение предела прочности, повышение износостойкости | Мелкие изделия простой конфигурации, работающие в тяжелых условиях | | Поверхностная * закалка т. в. ч. | Зайалка с 950 - 1100 С в зависимости от структуры исходного чугуна | Повышение усталостной прочности, резкое повышение нзносостойкости | Высоковагру-жеииые изделия, требующие повышенной износостойкости | * Прн наличии в отливке структурно-свободного цементита термические обработки № 2 и 3 объединяются! ** Выдержку увеличивают до 5 ч в случаях наличия в отливке структурно-свободного цементита. *** Применение отпуска после закалки вызывает заметное изменение структуры н твердости при повышении температуры отпуска до 600 С и выдержке 3 ч. В последнем случае механические свойства приобретают значения, аналогичные имевшимся в литом состоянии. * * В ряде случаев может быть использована также н поверхностная пламенная закалка. |

102, Режимы термической обработки изделий из серого чугуиа Изделие | Толщина стенок отливки, мм | Режим термической обработки | Твердость НВ | Гильзы цилиндров, тормозные барабаны, волочильные матрицы, вырезные штампы | 20-50 | Отжиг прн 680 °С, закалка с 850 °С с ох-лажденнем на воздухе | 400-450 | Шестерни с нарезным зубом | До 50 | Закалка с 840 С в масле, отпуск при 200-300 С | 450-550 | Малые штампы для высадки и горячей штамповки | До 250 | Закалка с 850 °С в масле, отпуск прн 350 С | 350-400 | Гнльзы цилиндров грузовиков в автобусов | 10-12 | Нормализация, закалка с 850 °С в масле, отпуск при 180 - 230 °С | 420-520 |

чугуиа. Этот способ обработки чугунных изделий по сравнению с известными способами значительно улучшает комплекс механических СВОЙСТВ материала, что открывает новые возможности применения чугунных изделий в качестве ответственных деталей машии. Подтверждением этому могут служить данные табл. 105 иллюстрирующие уровень механических свойств высокопрочного чугуиа при некоторых видах термической обработки. Следует отметить, что чугуи, подвергнутый изотермической за-калке, имеет преимущестю по сравнению с нормализованным и улучшенным чугуном по твердости и износостойкости. Это преимущество,

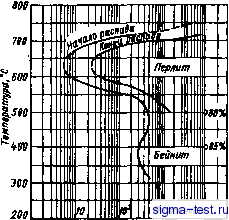

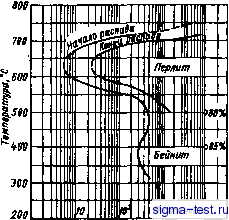

(йшрищпичккйя шкв/ш) Рис. 13. Диаграмма изотермического превращения аустенита в доэвтектическом сером чугуне улучшая конструктивные свойства чугунного изделия, однако, ухуд-шает его обрабатываемость при резаиин. Сущность изотермической закалки чугуиа заключается в аусте-низацин с последующим изотермическим распадом аустенита в промежуточной области С-образной диаграммы (рис. 13), при этом образуется преимущественно структура бейнита. Наличие в бейиите остаточного аустеннта создает резерв для улучшения механических свойств посредством последующей обработки холодом. Изотермическая закалка чугуиа состоит из двух этапов: 1) аусте-иизация, нагрев до 820-870 °С, выдержка при этой температуре; 2) переохлаждение аустенита с последующим его распадом в изотермических условиях при температуре от 250-300 до 450-500 °С (как показал опыт изотермической закалки чугуиа, наиболее удачное сочетание механических характеристик и износостойкости достигается в процессе изотермического охлаждения при 350 °С). Изотермическая закалка как технологическая операция отличается простотой и доступна к осуществлению в условиях термического цеха. Нагрев лод закалку может производиться в вертикальных, камерных, коивеериых и толкательиых печах. Можно применять также 104, Типовой режим отжига чугунных отлнвок с целью улучшения структуры и обрабатываемости | | Сечение отливки, мм | Операция | Сечение отливки, мм | Операция | до 60 | 50-100 | 0 50 | 50- 100 | Посадка в печь прн температуре (не выше).. С | 250 | | Выравнивание температуры по сечению, ч | 1-1,5 | 2-2,5 | Выдержка прн температуре посад-Kki ч | | | Выдержка после выравнивания тем--пературы, ч | | | Нагрев до 700 °С со скоростью, °С/ч | 50-60 | 40 - 50 | Охлаждение до 600 °С со скоростью, С/ч Охлаждение до 150 °С со скоростью, °С/ч Выдача на воздух | 50-60 | 40 - 50 | Выдержка прн 700 °С, ч Нагрев до 920 - 940 С со скоростью; С/ч | 1.5-2 70-90 | 2,5-3 70-80 | | 25-30 |

105, Механические свойства высокопрочного чугуна прн различных видах термической обработки термической обработки | Предел прочности при растяжении, МПа | Ударная вязкость aj, . кДж/м | Нормализация Улучшение. Изотермическая закалка | 785-883 980 1470 - 1570 | 196-392 392 - 588 1 176-1372 |

106. Составы и некоторые характеристики рабочих сред ванн для изотермической закалки чугуна Состав (массовая доля, %) | Температура плавления, °С | Температура применения, С | NaOH | | 350-700 | | | 400-650 | 35% NaOH -1- 65% КОН 20% NaOH + 80% КОН + 6% Н,0 * | | 180-500 | * При добавлении воды в расплавы едкнх щелочей заметно увеличивается скорость охлаждения закаливаемых нзделнй (до lOO- 200 С/с). |

107. Влияние температуры отаускл после изотернвчессой закалки ва иеиншческяе свойства отливок из серого чугуна (выдержка 1-2 ч) Температура изотермической выдержки, С | | Механические свойства | Температура отпуска, С | Одг МПа | Ojj, кДж/м | Твердость HRC | | | | | 39.2 | | | | | | 39,2 | | | | | 34.3 | | | | 27,4 | | | | | | 24,5 | | | | | | 27,4 | | | | | | 68,6 | | | | | | 39,2 | | | 400 450 | | 19.6 | 28. 34 | | | | | 24,5 | | | | | | 24,5 | | | | | | 21,6 | | | | | | 19,6 | | | | | 17,6 | | | | 17,6 | | | | | | 17,6 | | | | | | 19,6 | |

108, Влияние времени отпуска после изотермической закалки . на твердость чугунных деталей Вид чугуна | Режим изотермической закалки, | 1 1- | Твердость HRC при времени отпуска, ч | | | | | | | | Серый леги- | 850->360 | | | | | | | | | рованный (хро- | | | | | | | | | | моввкельмолиб- | | | | | | | | | | деиовый) | | | | | | | | | | Серый леги- | 850-*350 | | | | | 36 - | | 36 - | | рованный (хро- | | | | | | | | | | моникельмолнб- | | | | | | | | | | деиовый) | | | | | | | | | | Серый леги- | 850->350 | | | | | | | | | рованный (хро- | | | | | | | | | | моникельмолвб- | | | | | | | | | | деновый) | | | | | | | | | | Высокопроч- | 820->350 | | | | | 34 - | | | | | | | | | | | | | | Высокопроч- | 820->350 | | | | | | | | | ный легиро- | | | | | | | | | | ванный (хрбмо- | | | | | | | | | никельмолнбде- | | | | | | | | | | новый) | | | | | | | | | | Высокопроч- | 820->350 | | | 34 - | | | | | | | | | | | | | | | | Высокопроч- | 820350 | | | 33 - | | 35 - | | | | ный легирован- | | | | | | | | | | ный (хромонн- | | | | | | | | | | келъмолибдеио- | | | | | | | | | | вый) | | | | | | | | | |

109. Влняине овработкм холодом после изотермической закалки яа механические свойства серого чугуна Температура обработки холодом, С {после закалки 820 -* 350 °С) | Механические свойства | Массовая доля остаточного аустенита, % | Ogi МПа | йд, кДж/м | Т вердость | Без обработки | | 137,2 | | | холодом | | | | 137,2 | | | | | 98,0 | | | | | 98.0 | | | * Выдержка прн обработке холодом - до <прогрева всего | изделия. | | | | |

ПО. Влияние ородолжитеяьнвсти разрыва между изотермической закалкой обработкой холодом ва стабилизацию аустенита Продолжительность разрыва между изотермической закалкой н обработкой холодом, ч | Обработка холодом -60 С | Массовая доля превратившегося аустенита. % | Прирост твердости HRC | | | | | | | | | |

111. Режимы термической обработки чугунных отливок после заварки дефектов Средства иагрева | Режим термической обработки | Печи | Нагрев до 700 °С (быстрый): выдержка 1 - 1,5 ч; охлаждение с печью | Горны ч | Нагрев до 650-70О°С; выдержка 1 - 1.5 ч при включенных горелках; выдержка 1 ч прн выключенных горелках | Переносные горелки | Нагрев до 650-700 °С; выдержка 1-1.5 ч; медлеияое охлаждаиие |

|