|

|

|

|

Навигация

Популярное

|

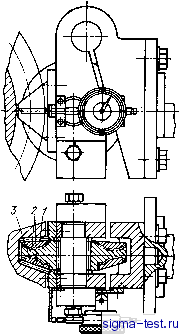

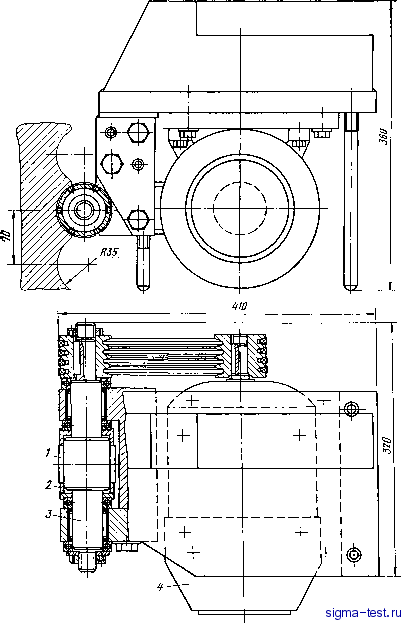

Публикации «Сигма-Тест» Деформация металла 1 2 3 4 5 6 7 [ 8 ] 9 10 11 ными болтами. Сила обкатки 300 кгс, подача 0,8 мм на двойной ход. Большой радиус кривизны детали и небольшая дуга ее профиля (10°) способствуют сохранению подачи в пределах ±0,5%. Однако точка контакта смещается за время обкатки по профилю ролика на 17 мм. Поэтому ролик должен иметь постоянную кривизну профиля и высокое качество поверхности.  Рис. XI 1.20. Устройство для обкатки упорной резьбы с шагом 64 мм: / - рабочие ролики; 2 - тороконические шайбы; 3 - опорный диск В результате обкатки поверхность медных стенок кристаллизаторов приобретает шероховатость 8-го класса. Упорную резьбу нажимных винтов прокатных станов обкатывают с помощью устройства, показанного на рис. ХП.20. Рабочие игольчатые ролики диаметром 5 мм установлены в пазах сепараторов под углами, соответствующими номинальным углам профиля обкатываемой резьбы. Для сохранения при обкатке параллельности роликов образующим обкатываемой поверхности в этом устройстве применены опорные тороконические шайбы, являющиеся промежуточными элементами между роликами и опорным диском, свободно вращающимся на оси в корпусе устройства. Устройство для обкатки резьбы на нажимных винтах устанавливают на 25 мм ниже центров станка, что позволяет исключить затягивание роликов во впадину при обратном направлении вращения детали. Угол подъема резьбы на среднем диаметре составляет лишь 2,5°, поэтому нет необходимости в развороте приспособления. Плос- кость роликов остается горизонтальной. Обкатку резьбы выполняют за два прохода (при частоте вращения 2,8 мин- с силой 2400 кгс, соответствующей силе на роликах 200 кгс/мм). Обкатываемая поверхность обильно смазывается машинным маслом. При обкатке достигается 9-й класс шероховатости поверхности. Устройство показанное на рис. ХП.20, может быть размещено во впадине достаточной ширины. Такие устройства успешно применяют для обкатки трапецеидальных резьб с шагом более 30 мм, червяков с модулем 10 мм упорных резьб с расширенной впадиной. Винты электропушки для забивки летки доменных печей, имеющие резьбу Уп. 230X40, обкатывают с помощью устройства с опорным роликом консольного типа. Ролик имеет коническую форму с углом при вершине, равным углу впадины обкатываемой резьбы. Его размеры позволяют ввести вместе с ним во впадину рабочий игольчатый ролик диаметром 4 мм. Самоустановка роликов по обкатываемой поверхности резьбы достигается поворотом головки, несущей ролики, на цапфах, центр кривизны которых расположен в середине осевого сечения впадины. Плоскость роликов устанавливают на 12 мм выше линии центров (обкатку производят при прямом направлении вращения детали). Сила обкатки 1800 кгс, частота вращения детали 5 мин-, число проходов 3. Шероховатость поверхности упорной стороны витка резьбы после обкатки 8-й класс (2,5-3 мкм) при исходной шероховатости 3-4-го класса (35-53 мкм). Ручей канатного барабана представляет собой резьбу вогнутого кругового профиля. Поскольку ручьи имеют незамкнутую винтовую поверхность, для их обкатки нельзя использовать технологические схемы обработки галтелей. Для обкатки ручьев канатных барабанов на УЗТМ применяют устройство, показанное на рис. XII.21. Рабочими роликами в этом устройстве служат цилиндры диаметром 5 мм, опирающиеся на цилиндрический валик приводимый электродвигателем. Устройство закрепляется в резцедержателе карусельного станка, вводится роликами в ручей и подается с шагом нарезки ручья на каждый оборот детали. Вращение детали с частотой 0,37 мин- при этом играет роль движения круговой подачи, составляющей 0,8 мм на один ролик за каждый оборот сепаратора. Обкатка выполняется за три продольных прохода, причем перед каждым проходом устройство смещается вдоль оси детали на 0,5 мм для создания необходимого натяга. Класс шероховатости поверхности при этом повышается с 4-го до 7-го. Вал механизма грейферной тележки рудно-угольного перегружателя работает в условиях высоких переменных нагрузок, вызывающих поломки при эксплуатации в местах посадки на вал ходовых колес, подшипников, зубчатого колеса, а также у галтели. Упрочняющую обкатку таких валов на СКМЗ проводят на токарном станке с вы- сотой центров 500 мм, используя устройство с вибрирующим роликом. Режим обкатки: энергия удара 3,4 кгс-м, статическое усилие 750 кгс, диаметр ролика 90 мм, профильный радиус ролика 7 мм, подача не только увеличить долговечность вала, но и заменить сталь 40ХН, применявшуюся ранее, на сталь 40Х, что обеспечило значительный эффект за счет экономии никеля. Барабаны летучих ножниц зсо-  Рис. XII.21. Устройство для обкатки ручьев канатных барабанов: / - рабочие ролики; 2 -сепаратор; 3 -опорный валок; 4 - электродвигатель 1,53 мм/об, частота вращения 5 мин-, число проходов 1. При упрочнении галтелей устройство с суппортом разворачивают под углом 45 к оси вала. После обкатки выполняют чистовую механическую обработку для удаления волнистости и вмятин от ударов бойка. Такая обработка позволила лодной резки листа в процессе эксплуатации испытывают значительные знакопеременные и динамические нагрузки. На их шейках установлены с натягом подшипники качения и шестерни. Это приводит к концентрации напряжений. Посадочные места упрочняют обкаткой вибри- рующим роликом. Режим обкатки: энергия удара 3,4 кгс-м, статическое усилие 750 кгс, диаметр ролика 90 мм, профильный радиус ролика 7 мм, додача 1 мм/об, частота вращения 3 мин- число проходов 1. Галтели упрочняют, разворачивая приспособление под углом 45° к оси барабана. После обкатки проводят чистовую механическую обработку. Применение обкатки вибрирующим роликом позволило, не снижая долговечности барабана, заменить термическое улучшение (закалку с высоким отпуском) нормализацией. Это значительно упростило термическую обработку и позволило существенно сократить цикл изготовления барабана. Валки станов холодной прокатки, изготовленные из стали 9Х и имеющие твердость после термической обработки HRC62-64, подвергают обкатке роликами с помощью однороликового устройства. Режим обкатки: сила обкатки 800 кгс, диаметр ролика 80 мм, профильный радиус ролика 4 мм, частота вращения 200 мин- подача 0,08 мм/об, число проходов 1. Применение такого режима приводит к существенному повышению стойкости валков станов холодной прокатки. Плунжеры гидравлических цилиндров передвижения столов, траверсы слитколомате-лей, валы толкателей печей обкатывают однороликовым приспособлением по режиму: сила обкатки 1200 кгс, диаметр ролика 80 мм, скорость обкатки 17 м/мин, подача ролика 1,2 мм/об, число проходов 1. Износостойкость упрочненных по этому режиму деталей существенно повышается. Зубчатые колеса (т=26 мм, 2= =22) бортовых передач карьерных экскаваторов на УЗТМ упрочняют на специальном станке-полуавтомате. Станок имеет две стойки с центрами для установки упрочняемого колеса, механизм привода вращения колеса и силовую головку с механизмом подачи, подвода и нагру-жения рабочего ролика. На этом станке можно реализовать следующие режимы упрочнения: частота вращения упрочняемого колеса 2-5 мин-; подача роликов вдоль зуба упрочняемого колеса 0,6; 1,04; 1,32; 1,6 мм/об; сила обкатки 1000- 3000 кгс. Цикл обкатки, состоящий из двух проходов ролика, реверсирование после первого прохода и остановка станка по окончании упрочнения, осуществляются автоматически. Зубчатые колеса бортовых передач экскаваторов упрочняют по следующему режиму: сила сжатия пружины 1300 кгс, подача ролика 1,32 мм/об, частота вращения колеса 2,5 мин-; продолжительность упрочнения одного колеса составляет 2 ч. В настоящее время на машиностроительных и металлургических заводах обкатке роликами подвергают широкую номенклатуру деталей. К их числу можно отнести штоки молотов и прессов различной мощности, оси, пальцы и цапфы различного оборудования, трансмиссионные валы рольгангов, валы роликов правильных машин, плунжеры, шлицевые валы различных раз- меров, цилиндрические и конические зубчатые колеса, ручьи канатных барабанов, валы с резьбой, червяки и др. Возможность упрочнения деталей независимо от содержания углерода в стали, обеспечение высокого класса шероховатости поверхности, высокая производительность и простота процесса наряду с небольшими затратами на изготовление несложных обкаточных устройств, а также накопленный передовыми заводами опыт по технологии упрочняющей обкатки роликами делают целесообразным применение этого метода в промышленности. 2. Чеканка Сущность способа упрочнения чеканкой заключается в том, что с помощью специального приспособления механического, пневматического или электромеханического типа наносят удары по упрочняемой поверхности (см. рис. хил,ж). В результате удара инструмента (ударника с бойками) изменяется качество поверхности и в тонком поверхностном слое создаются остаточные напряжения сжатия величиной до 100 кгс/мм2. Шероховатость поверхности обычно находится в пределах 2-4-го классов по ГОСТ 2789-73. За счет чеканки может быть получена глубина наклепа до 30 мм. Твердость поверхности, обработанной чеканкой, на 30-50% превышает твердость исходной заготовки. Во многих случаях, встречающихся на практике, для упрочнения таких элементов деталей машин, как галтели, зубчатые колеса, шлицевые валы, сварные швы и другие, способ упрочнения чеканкой более эффективен и экономически выгоден, чем обкатка роликами или шариками. Галтели крупных валов, изготовленных из стали марок 45, 40Х и 40ХН и чугуна ВЧ45-5 и прошедших термическую обработку, можно упрочнять с помощью чеканочных приспособлений бойками со сферическими наконечниками с большой энергией удара. Вдоль образующей галтели можно наносить одну или несколько канавок. Каждую канавку можно получить в результате одного, двух и более проходов. Радиус сферы бойка при упрочнении галтелей одноканавочной чеканкой приближается к радиусу галтели. С увеличением числа канавок радиус сферы уменьшается. Например, при обработке галтели с радиусом 5 мм при одноканавочной чеканке боек с радиусом сферы 3- 4 мм устанавливается посередине галтели под углом 45° к оси обрабатываемого вала. Если обработка будет проводиться трех-канавочной чеканкой, то радиус сферы бойка следует брать 2 мм и боек последовательно устанавливать под углами 90, 45 и 30° к оси вала. Соответствующим подбором режима чеканки (шага чеканки, числа проходов, скорости и энергии удара бойка) можно достигнуть равнопрочности ступенчатого вала в галтелях и гладкой части и повысить несущую способность валов в 1,5 раза и более. Максимальная эффективность упрочнения достигается при двух- и трехканавочной

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |