|

|

|

|

Навигация

Популярное

|

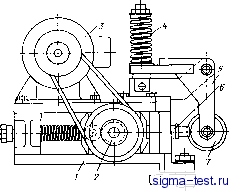

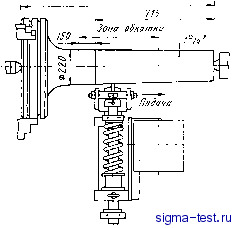

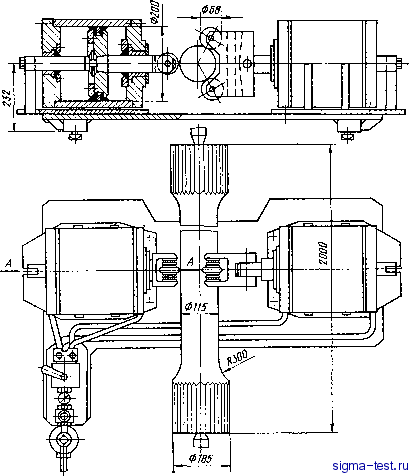

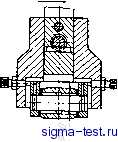

Публикации «Сигма-Тест» Деформация металла 1 2 3 4 5 6 [ 7 ] 8 9 10 11 поступательные движения и наносит удары по ролику. При перемещении суппорта ролик формирует на поверхности заготовки винтовую канавку заданного шага. Приспособление позволяет произвести полное профилирование резьбы с шагом до 8-  Рис. ХП.16. Схема устройства с вибрирующим роликом для образования резьбового профиля 10 ММ на гладком валу или окончательную формовку и уплотнение предварительно нарезанной резьбы неполного профиля. Практика обкатки роликами деталей машин Обкатку роликами широко применяют на ряде предприятий: УЗТМ, НКМЗ, СКМЗ, ЖЗТМ, ММК, металлургическом заводе им. Ильича, Челябинском тракторном заводе и др. В результате обкатки существенно повышается долговечность ряда ответственных деталей. Приведем примеры применения обкатки на ряде предприятий. Штоки штамповочных молотов подвержены усталостным перегрузкам и разрушению в месте запрессовки. При запрессовке относительно тонкого штока в массивную бабу создается высокая концентрация напряжений. Результатом тяжелых условий эксплуатации является низкая стойкость штоков. Усталостные поломки обычно происходят у основания конического хвостовика возле выхода штока из запрессовки. Для повышения долговечности штоков молотов с массой падающих частей 6,5 и 7 т на УТЗМ используют следующий технологический процесс. После чистового обтачивания штока опасную зону (конический хвостовик на половине длины у большего диаметра и цилиндрическая часть на длине 150 мм) обкатывают роликом на токарном станке с помощью универсального однороликового устройства. Обкатывают в направлении уменьшения диаметра конуса (рис. ХП.17) при следующем режиме: сила обкатки 3500 кгс, диаметр ролика 105 мм, профильный радиус ролика 7 мм, подача 0,4 мм/об, скорость 30 м/мин. По мере подачи ролика вдоль конической поверхности сила постепенно уменьшается, так как уменьшает- ся степень сжатия пружин. Вследствие постепенного уменьшения силы обкатки геометрия конуса не нарушается. Это позволяет обкатывать штоки без последующей механической обработки. Стойкость штоков в результате обкатки роликами повышается в среднем в 2,5 раза. Торсионные валы исчезающих упоров прокатных станов, работающие в режиме циклического скручивания, на УЗТМ упрочняют обкаткой роликами. Валы имеют диаметр 115 или  Рис. XI 1.17. Установка штока штампового молота для упрочнения 140 мм и длину соответственно 2 или 3,8 м. Цилиндрическое тело торсионного вала сопрягается с утолщенными головками галтелями радиусом 300 мм. Пневматическое двухцилиндровое устройство для обкатки торсионных валов (рис. ХП.18) устанавливают на поперечных салазках суппорта токарного станка. Во время обкатки по мере продольной подачи суппорта поршни цилиндров сходятся или расходятся в зависимости от диаметра обкатываемого сечения, а ролики прижимаются к поверхности вала с постоянной силой. Торсионные валы изготавливают из стали 45ХН2МФА; твердость их после термической обработки HRC40-48. Ролики при обкатке торсионных валов интенсивно изнашиваются. Одним комплектом роликов можно обкатать лишь пять валов, после чего их следует перешлифовать для восстановления исходного профиля. Режим обкатки торсионных валов: профильный радиус роликов 8 мм, сила обкатки 1500 кгс, подача 0,3 мм/об, скорость 30 м/мин. Во время термической обработки, предшествующей обкатке, некоторые торсионные валы получают значительную поводку, допускаемую техническими условиями. В результате поводки биение поверхности валов при установке в центрах достигает 6-8 мм. Для обкатки валов с таким биением на токарном станке удаляется винт поперечной подачи суппорта. Во время об-  Рис XII 18 Устройство для обкатки торсионных валов исчезающих упоров прокатных станов -380  Рис. XII 19. Устройство с самоустанавливающнмся роликом для обкатки плоскостей катки устройство плавает в поперечном направлении, центрируясь по детали. Торсионные валы поступают на операцию обкатки с шероховатостью 5-го класса. После обкатки шероховатость соответствует 7-8-му классу, однако на поверхности, как правило, бывает заметна волнистость, возникающая из-за больших углов вдавливания роликов. Обкатка торсионных валов повышает их предел выносливости на 40- во%. Валы дробящего конуса конусных дробилок на УЗТМ обкатывают на токарном станке с высотой центров 1250 мм при силе обкатки 6000 кгс. Подступичную часть вала диаметром 800 мм я прилегающие к ней переходный участок конической формы и неполную галтель радиусом 400 мм обкатывают роликом с профильным радиусом 24 мм, а хвостовик, работающий в скользящем контакте с втулкой эксцентрика, - роликом с профильным радиусом 125 мм. Медные плиты кристаллизаторов машин для непрерывного литья заготовок обкатывают с помощью устройства с самоустанавливающимся роликом (рис. ХП.19). Низкая твердость и высокая пластичность красной меди, затрудняющие ее резание, способствуют хорошей обрабатываемости пластическим деформированием. Положение ролика фиксируется после его самоустановки двумя упорными болтами. Это предотвращает перекосы ролика в момент его входа на обкатываемую поверхность. Благодаря длинному линейному контакту обкатка медных плит успешно выполняется при значительных подачах, достигающих 10 мм на каждый двойной ход стола. Шероховатость поверхности после обкатки соответствует 8-му классу. Чугунные направляющие металлорежущих станков на УЗТМ подвергают обкатке роликами с профильным радиусом 70-130 мм при подаче 1- 2 мм на двойной ход стола и при максимальной скорости, допускаемой станком. Для подготовки к обкатке направляющие предварительно строгают в два прохода: первый с глубиной резания 1-1,5 мм, подачей 5-6 мм на двойной ход и скоростью резания 12 м/мин; второй - с глубиной 0,1-0,2 мм, подачей 8-10 мм на двойной ход и скоростью 6 м/мин. При этом обеспечивается получение поверхности 5-го класса шероховатости. За счет обкатки класс шероховатости повышается до 7-го. Обкатка повышает твердость поверхности чугунных направляющих на 15-18% и уменьшает коэффициент трения на 20%. При плоских направляющих станков приспособления для обкатки устанавливают в резцедержателях вертикально и выверяют так, чтобы точка контакта роликов с обкатываемой поверхностью располагалась в середине рабочего профиля. Поперечная подача приспособления осуществляется перемещением суппорта по траверсе продольно-строгального станка. При призматической форме направляющих суппорт поворачивают так, чтобы винт вертикальной подачи резцедержателя располагался параллельно наклонной поверхности направляющей. Приспособление для обкатки устанавливают нормально к обкатываемой поверхности и подают его винтом вертикальной подачи. Широкое распространение на заводах получила обкатка фасонных поверхностей кругового профиля. К таким поверхностям относятся выпуклые и вогнутые опорные поверхности подшипников и подпятников, ручьи канатных барабанов, галтельные сопряжения ступенчатых и коленчатых валов, осей, цилиндров и других деталей. Галтели проще всего обкатывать роликом, профильный радиус которого равен радиусу кривизны галтели. Обкатка в этом случае выполняется с помощью универсальных однороликовых приспособлений, повернутых на угол до 45** к оси упрочняемого вала. Для галтелей малого радиуса этот метод достаточно эффективен. При рабочей силе 6000 кгс можно обкатывать галтели радиусом до 5 мм. Применяют и другие способы обкатки галтелей. Особый интерес представляет обкатка фасонных поверхностей на строгальных станках. Рабочий профиль зубчатых валков для прокатки волнистых листов перед обкаткой на продольно-строгальных станках фрезеруют червячными фрезами. Фрезерование не обеспечивает требуемого класса шероховатости поверхности. Большая длина контакта зубьев фрезы с деталью и низкая жест-KOCTI, валков длиной 3300 мм вызывают вибрации при резании, на поверхности детали образуются грубая волнистость и задиры. Рычажное приспособление для обкатки, подобное показанному на рис. ХП.19, имеет два ролика, установленных в независимо подпружиненных рычагах. Обкатываются одновременно две разноименные поверхности двух зубьев, имеющие наименьшее отклонение от общей плоскости. Такие отклонения вызывают колебания угла приложения силы обкатки и ограничивают жесткость силовой схемы обкатывающего устройства. Применение винтовых пружин достаточной длины и жесткости позволяет обкатывать весь профиль при допустимых колебаниях силы. Грубая шероховатость подготовленной поверхности и относительно невысокая требуемая чистота позволили обкатывать зубчатые валики при завышенной для выпуклых участков силе: 700 кгс. Колебание подачи ролика по профилю при постоянной подаче суппорта 0,8 мм на двойной ход не выводят поверхность из пределов требуемой шероховатости. Медные стенки кристаллизаторов радиального типа для машин непрерывного литья заготовок имеют выпуклую или вогнутую цилиндрическую форму с большим радиусом кривизны (до 7000 мм). Для обкатки кристаллизаторов этого типа используют устройство, показанное на рис. ХП.19, с роликом кругового профиля радиусом 100 мм, ось которого зафиксирована упор- 39-683

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |