|

|

|

|

Навигация

Популярное

|

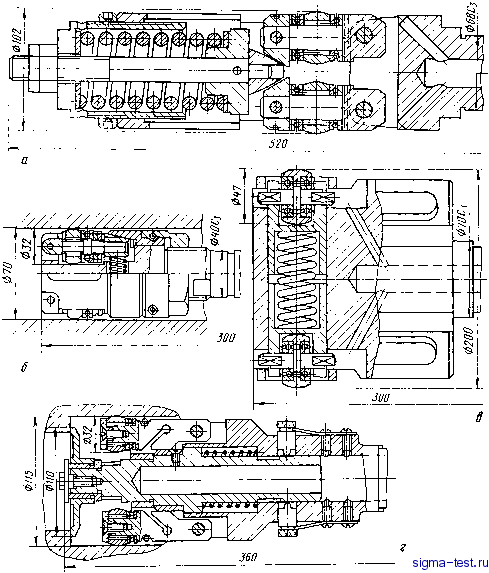

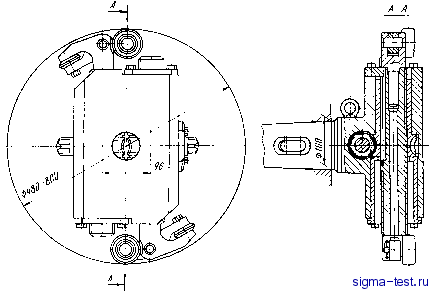

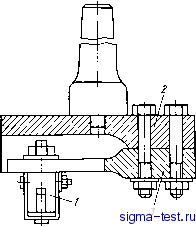

Публикации «Сигма-Тест» Деформация металла 1 2 3 4 [ 5 ] 6 7 8 9 10 11 ковые приспособления трех типов: с усили- ме с помощью регулирующей аппаратуры, ем, создаваемым пружиной, пневмосистемой Усилия на ролике, создаваемые в рассмот-и гидросистемой (рис. XII.8). Приспособле- репных приспособлениях, колеблются от ния состоят из скобы 2, обкатывающих ро- 100-200 кгс для пневматических приспособ-ликов ], головки 3, скользящей по Т-образ- лений до 5000-10 000 кгс для гидравли-ному пазу направляющей 4, валика 5, осно- ческих.  Рис. XI 1.9. Двухроликовые головки для раскатывания глубоких отверстий вания 6, соединяющего головку со скобой, цилиндра 8 и поршня 9. Усилие, создаваемое пружиной или поршнем, передается через шток 7 на обкатывающий (правый на чертеже) ролик. Одновременно через скобу 2 усилие передается и на левый ролик. Таким образом, давление, передаваемое на ролик, замыкается в скобе 2. Усилие на ролике регулируется в механических приспособлениях винтом, а в пневматических и гидравлических - изменением давления в систе- Для раскатывания внутренних поверхностей на токарных и расточных станках широко применяют универсальные однороли-ковые устройства с пружинящими корпусами уменьшенной длины. Их устанавливают в расточную оправку или борштангу вместо резца. Для раскатывания глубоких отверстий применяют двух- или многороликовые устройства, не передающие силу обкатки на станок. На рис. ХП.9 показаны головки для раскатывания глубоких отверстий диаметром 60-200 мм, применяемые на УЗТМ. Головка с продольно расположенной винтовой пружиной (рис. XI 1.9, а) имеет малую жесткость и широкий диапазон регулирования силы обкатки. Опорные поверхности клина, разжимаюпгего ролики, расположены под углом ЗО к продольной оси головки. Сила сжатия пружины делится между двумя роликами, но благодаря углу 30** и соотношению плеч рычагов она должна составлять лишь 0,6 от необходимой силы располагать под роликами на линии действия силы обкатки. На рис. XII.9, в показана головка для раскатывания глубоких отверстий диаметром 200 мм. Под действием пружины ее ролики разжимаются в поперечном отверстии корпуса до упора в обрабатываемую поверхность. В свободном состоянии головки оси роликов упираются в ограничительные фланцы. Конструкция головки (рис. XI 1.9, г) для раскатывания глубоких или ступенчатых  Рис. XII. 10. Регулируемое двухроликовое устройство для раскатывания отверстий диаметром 480-800 мм обкатки. Диаметральный размер приспособления по роликам настраивается на 1-2 мм больше, чем раскатываемый диаметр. При использовании пружины достаточной ллшы приспособления такого типа можно применять для раскатывания отверстий с малой конусностью. Ролики головки, показанной на рис. XII. 9, б, вращаются на рычагах, разжимаемых поперечно расположенной пружиной. Диаметральный размер головки по роликам ограничивается коническим кольцом, передвигаемым по корпусу. В отличие от предшествовавшей конструкции эта головка предназначена для раскатывания отверстий лишь в одном направлении, что определяется постановкой упорных подшипников с одной стороны роликов. Обычно раскатывание выполняется за один сквозной проход, в конце которого головка снимается с борштанги. При раскатывании отверстий длиной до 500 мм на токарных и расточных станках используется вариант конструкции таких головок с удлиненной оправкой и длинной гайкой, позволяющей сжать рычаги с роликами в конце прохода. По мере увеличения диаметра раскатываемых отверстий пружины удается отверстий имеет ролики, опирающиеся на сердечник, свободно перемещающийся вдоль оси. При подходе роликов ко дну раскатываемого отверстия сердечник утапливается, рычаги теряют опору, усилие с роликов снимается и головка свободно выводится из детали. Утепленный сердечник удерживается внутри корпуса защелками, которые надо оттянуть, чтобы сердечник под действием пружины вышел в переднее положение и восстановил размер головки по роликам. Головками, показанными на рис. XI 1.9, раскатывают разнообразные детали, в том числе гильзы пневматических и гидравлических цилиндров прокатного оборудования и горнодобывающих машин, буровые штанги. Для разгрузки шпинделей расточных станков при раскатке часто встречающихся отверстий диаметром 300-800 мм созданы двухроликовые устройства для размеров: одно на диапазон 300-480 мм, другое 480-800 мм (рис. XII.10). Резьбовые штоки таких устройств несут головки с роликами, подпружиненными тарельчатыми пружинами. Ролики разводятся и поджимаются к раскатываемой поверхности с помощью червячной передачи. Такими устройствами на расточных станках обрабатывают такие детали, как подушки валков прокатных станов, цилиндры электропушек для забивки летки доменной печи, корпуса конусных дробилок, корпуса гидравлических буферов прокатных станов. Для обкатки плоских поверхностей иногда применяют устройство, устанавливаемое на фрезерном станке (рис. ХП.П). Оно состоит из накатной головки 1, аналогичной  Рис. XII.и. Устройство с пластинчатой пружиной для обкатки плоских поверхностей применяемой при обкатке валов, корпуса 2 с хвостовиком, устанавливаемым в шпинделе станка, и пластинчатой пружины 3. Заготовка закрепляется на столе станка, подводится под обкатное приспособление и с необходимым усилием поджимается к нему. Усилие устанавливают по индикатору, воспринимающему деформацию пластинчатой пружины. Плоскости больших размеров обкатывают на продольно-строгальных станках, В этом случае также применяют универсальные однороликовые устройства. Их устанавливают в резцедержателях станков взамен резцов; обкатывают с использованием как прямого, так и обратного ходов стола. В результате обкатки поверхностей стальных деталей класс шероховатости повышается с 4-5-го до 7-8-го. Усталостная поломка зубьев силовых передач - одна из основных причин преждевременного выхода из строя зубчатых колес различных машин. Крупномодульные цилиндрические и конические зубчатые колеса разрушаются в приводах рольгангов и дробилок, в редукторах экскаваторов и подъемных машин. Причиной поломок, как правило, является концентрация напряжений у корня зубьев, связанная с резким изменением рабочего сечения, формой переходного профиля галтелей. Дополнительная концентрация напряжений возникает из-за грубой шероховатости или зарезов на поверхности впадин и галтелей, где дефекты механической обработки встречаются наиболее часто. Шероховатость поверхности впадин крупномодульных зубчатых колес, как правило, не превышает 4-5-го класса. Кроме того, изгибная прочность зубьев может быть снижена поверхностной закалкой с нагрева токами высокой частоты в тех случаях, когда закалка не захватывает дно впадины и остаточные растягивающие напряжения выходят на поверхности в опасных сечениях зубьев вблизи галтелей. При упрочнении цилиндрических зубчатых колес крупных модулей высокая степень наклепа при небольших силах может быть достигнута за счет применения зубчатых роликов с малым радиусом кривизны рабочей поверхности в осевом сечении. На рис. ХП.12 показано устройство для обкатки зубчатых колес на токарном станке. Оно состоит из корпуса, нагружающего механизма и рабочего ролика в виде зубчатого колеса, делительная окружность которого проходит вбилизи окружности головок. Он собран из двух дисков, между которыми зажаты зубья-пуансоны, обладающие высокой твердостью. Форма пуансонов соответствует профилю впадин упрочняемого колеса, а размер обеспечивает контакт с натягом при входе зубьев во впадины. Ролик установлен в вилке, расположенной в направляющих корпуса. Сила обкатки регулируется сжатием двух параллельных пружин. Высокая степень наклепа достигается за счет малого радиуса кривизны зубьев-пуач-сонов ролика в осевом сечении. Изменением профильного радиуса степень наклепа можно регулировать независимо от остальных размеров ролика и упрочняемого колеса. Ролик соприкасается с упрочняемым колесом только по переходным участкам у корня зуба. Эвольвентные участки зубьев колеса в работе не участвуют. Поэтому межцентровое расстояние в паре упрочняемое колесо - ролик меняется от максимума в момент, когда зуб ролика пересекает линию центров, до минимума, когда ее пересекает зуб упрочняемого колеса. Такой характер работы приводит к динамическому приложению нагрузки, усиливающему деформацию металла, а следовательно, и упрочняющий эффект обкатывания. Для того чтобы пуансоны ролика могли ударять по ножкам зубьев, упрочняемое колесо должно иметь ускорение относительно шпинделя станка. Такая возможность создается при установке упрочняемого колеса в центрах токарного станка на поводковой оправке. После прохождения пуансона через линию центров (положение, показанное на рис. ХП.12) пружины удлиняются, разгоняя колесо до тех пор, пока следующий пуансон не ударит по соответствующему зубу. В этот момент колесо затормаживается, опираясь на два пуансона. Дальнейшее вращение колеса начинается, как только кулачок шпинделя станка догонит поводок оправки. При этом начинаются очередной цикл сжатия пружин и упрочнение следующего зуба. Приспособление крепят в резцедержателе токарного станка и для упрочнения зубьев по всей ширине перемещают суппортом вдоль оси упрочняемого колеса. Для упрочнения впадин зубчатых колес на токарном и поперечно-строгальном стан-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |