|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Деформация металла 1 2 3 [ 4 ] 5 6 7 8 9 10 11 дующую обработку следует увеличить на 50%, учитывая необходимость удаления заходной впадины. Если есть возможность вывести начало обкатки за пределы точного участка на длину, равную ширине заходной впадины, припуск назначается минимальный. В некоторых случаях, когда на обкатанной поверхности допускается небольшая волнистость, например при упрочнении гладких валов, поверхность которых во время работы не соприкасается с другими деталями, или при обкатке подступичных частей валов большого диаметра, имеющих широкий по абсолютной величине допуск, целесообразно обкатывать валы роликами с увеличенными профильными радиусами в пределах рекомендованных величин (см. табл. XII.6) и не подвергать их последующей механической обработке. Эффективность рекомендуемых режимов была проверена испытаниями крупных валов на усталостную прочность. Испытывали гладкие валы и валы с напрессованной втулкой диаметром 42 и 180 мм. Относительная толщина наклепанных слоев составила для малых образцов 0,052 радиуса, для больших 0,044 радиуса Результаты испытаний, выполненных в ЦНИИтмаше на базе 10 циклов, приведены в табл. XII.8. Они свидетельствуют о высокой эффективности выбранных режимов обкатки, особенно для образцов с напрессованной втулкой. При увеличении диаметра образцов упрочняющий эффект обкатки возрастает. Влияние режима обкатки роликами на результаты обработки качественно показано в табл. ХП 9. В табл. XII. 10 представлены технологические режимы обкатки ряда деталей машин. Оборудование для обкатки деталей роликами Реализация оптимального режима обкатки связана с возможностями используемых станков. Одним из условий при этом явля- ется возможность создания и стабилизации силы обкатки необходимой величины. Устройства для обкатки деталей могут быть одно-и многороликовые. При односторонней схеме обкатывания универсальными одно-роликовыми устройствами сила обкатки полностью воспринимается узлами станка, поэтому она ограничивается размерами и технической характеристикой станков. В табл. XII.11 указана допустимая сила обкатки на станках разных типов и размеров. При применении многороликовых устройств из общей жесткости технологической системы исключается поперечная жесткость станка. Разгрузка суппорта станка от силы обкатки упрощает силовую схему процесса. Сила замыкается между деталью и обкатным устройством. Если при этом деталь имеет стенки достаточно большой толщины, то величина и постоянство силы определяются конструкцией и жесткостью инструмента. При обкатывании или раскатывании тонкостенных деталей их жесткость должна быть учтена. В зависимости от способа создания давления на ролик все применяемое для обкатки деталей устройства можно разделить на механические, пневматические и гидравлические. Более других распространены механические устройства, 3 которых нагрузка на ролик создается с помощью пружины или пружинно-рычажной системы. Пример конструктивного оформления однороликовых и трехроликовых механических устройств показан на рис. XII 6. На рис XII.6, а показано однороликовое обкатное устройство конструкции ленинградского завода Электросила . Устройство состоит из цилиндра /, пружины 2 и державки 3. При обработке цилиндрических деталей устройство монтируют на суппорте токарного станка Усилие на ролике 4 создается пружиной 2. Приведенная конструкция крепления ролика предназначена для сравнительно легких работ. При тяжелых режимах обкатки возникают большие осевые усилия на ролик, вызывающие необходимость установки на- Таблица XII.11 Сила, допускаемая при обкатке одним роликом на металлорежущих станках*

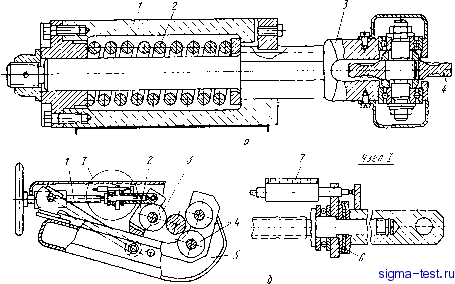

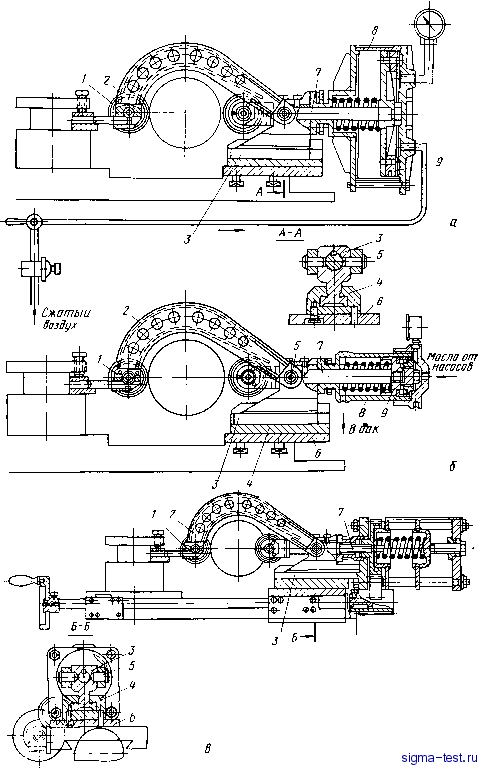

* Уточняется в зависимости от особенностей станков.  Тис. XI1.6. Конструкции однороликового (а) и трехроликового (б) устройств ряду с радиальными и упорных подшипников. Трехроликовое обкатное устройство (рис. XIL6, б) состоит из винта /, коромысла 2, роликов 3 R 4у корпуса 5, пружин 6 и динамометра 7. При вращении маховика, закрепленного на винте /, происходит сжатие пружин 6 и ролик 3 прижимается к детали. В связи с тем что корпус приспособления 5 имеет возможность самоустанавливаться относительно детали, одновременно с роликом 3 к детали прижимаются и ролики 4, а все усилие обкатки воспринимается корпусом 5 и не передается на станок. Величина прижима роликов устанавливается по динамометру 7. На рис. ХП.7 показана конструкция трехроликового обкатного устройства К-4, разработанного в ЦНИИтмаше, которое обеспечивает обработку цилиндрических поверхностей диаметром 122-202 мм при максимальной силе обкатки до 7000 кгс. Устройство состоит из корпуса i, в котором установлены ролики 2. Верхний обкатывающий ролик установлен на рычаге 3, шарнирно связанном с корпусом. Оси 4 всех роликов установлены в эксцентрично расточенных втулках 5. При повороте втулок осуществляется сближение или раздвижение роликов в соответствии с диаметром обкатываемой поверхности. Усилие создается сжатием пружины 6. Устройство закрепляется непосредственно на обкатываемом изделии, установленном в центрах токарного станка. Подача осуществляется поводком 7 и кро-ком 5, установленными на суппорте станка. Крок 8 удерживает механизм от проворачивания. Винт 9 препятствует падению механизма при сходе его с изделия. Установку и съем изделия производят при откинутом рычаге 10. Установка втулок 5 осуществляется по тарировочному графику, на котором указан угол поворота втулок в за- 7   5 7 1 Рис. XII.7. Схема устройства К-4 висимости от диаметра обкатываемого изделия. Каждая втулка имеет шкалу для отсчета угла поворота. Четырехролйковые приспособления применяют сравнительно редко, так как они не имеют каких-либо преимуществ по сравнению с трехроликовыми; конструктивно же они значительно сложнее. В пневматических приспособлениях усилие на роликах создается с помощью пневмоцилиндра или диафрагмы, в гидравлических-с помощью гидроцилиндра. Усилие на обкатывающий ролик передается либо непосредственно от штока цилиндра, либо через рычажную передачу. Анализ конструкций устройств для обкатывания и изучение опыта обкатывания роликами на заводах показывают целесообразность использования универсальных приспособлений. В соответствии с этим в ЦНИИ МПС разработаны универсальные двухроли-  Рис XII 8 Приспособления для обкатки а - пневматическое б - гидравлическое, в - механическое

|

|||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |