|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Деформация металла 1 2 [ 3 ] 4 5 6 7 8 9 10 11 Таблица XII.4 Относительное сужение поля допусков (61-82)/8i

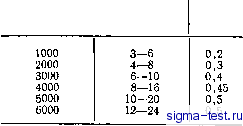

жесткости системы инструмент - деталь это изменение вызывает соответственное изменение силы обкатки, а следовательно, и различные приращения диаметра раскатываемого отверстия. В результате допуск на раскатанное отверстие Ег будет меньше, чем в заготовке. Относительное сужение поля допуска (ei - fi2)/8i характеризует повышение точности размеров, достигаемое при раскатывании отверстий. Относительное сужение поля допусков, необходимое для перевода размера деталей в более высокий класс точности, приведено в табл. XI 1.4. При упрочняющей обкатке повышается твердость поверхности, появляются сжимающие остаточные напряжения, увеличивается усталостная прочность деталей. В качестве примера на рис. ХП.5 показаны эпюры окружных остаточных напряжений в поверхностном слое обкатанных валов из стали марок 50 и 34XH1M. Таблица XII.5 Рекомендуемые силы обкатки Сопоставление эпюр напряжений с соответствующими графиками распределения твердости в поверхностном слое обкатанных валов показывает, что наиболее деформированный слой металла у поверхности не является наиболее напряженным. Вблизи поверхности отмечается спад напряжений. С ростом силы обкатки увеличиваются толщина слоя со сжимающими остаточными напряжениями и глубина расположения их максимума. Напряжения же в поверхностном слое сначала увеличиваются, затем начинают убывать. Увеличение радиуса профиля ролика при сохранении прочих элементов режима обкатки вызывает некоторое уменьшение толщины слоя со сжимающими напряжениями и глубины расположения их максимума, но вместе с тем приводит к возрастанию напряжений в зоне максимума и у поверхности. Эпюра остаточных напряжений в образце небольшого диаметра отличается сравнительно малым значением наибольших сжимающих напряжений и увеличенными растягивающими напряжениями в средней части образца, что является результатом деформации металла на слишком большую относительную глубину, составляющую около 0,2 радиуса образца. В этом случае можно отметить относительно меньший спад напряжений у поверхности. Увеличение скорости обкатки с 17 до 120 м/мин вызывает уменьшение максимальных остаточных напряжений. При обкатке образцов из стали 34ХН1М, обладающей более высоким пределом текучести, чем сталь 50, получены большие сжимаю- Предел текучести стали, кгс/мм Силы обкатки, кгс, при диаметре обкатываемой детали, мм 380 750 480 950 600 1200 750 1500 950 1900 1200 2400 1500 3000 1900 3800 600 1200 750 1500 950 1900 1200 2400 1500 3000 1900 3800 2400 4800 3000 6000 950 1900 1200 2400 1500 2400 1900 3800 2400 4800 3000 6000 3800 6000 4800 6000 1500 3000 1900 3800 2400 3800 3000 6000 3800 6000 4800 6000 6000 6000 2400 4800 3000 6000 3800 6000 4800 6000 6000 6000 6000 6000 3800 6000 4900 6000 6000 6000 6000 6000 6000 6000 6000 6000 6000 6000 6000 6000 6000 6000 6000 примечания: 1. Силы, указанные правее ломаной линии, создают наклепанный слой щиной менее 0,05 радиуса детали. 2. В числителе даны силы при 1,5Р~-0,05 знаменателе-при ЗР~ . где р ~0,05 необходимая для создания наклепанного слоя толщиной 0,05 радиуса детали. 6000 6000 6000 6000 6000 6000 6000 тол-сила Таблица ХП.6 Профильный радиус ролика и подача сила обкатки, кгс Профильный радиус ролика, мм Подача, мм/об  щие напряжения в поверхностном слое при меньшей глубине их залегания. Наибольшие зафиксированные остаточные напряжения для вала из стали 50 составляют 24 кгс/мм2, или 0,83 От, и для вала из стали 34ХН1М 34 кгс/мм2, или 0,53 (Ут. Остаточные напряжения у самой поверхности валов мало различаются для рассматриваемых материалов и колеблются в пределах от 6 до 12 кгс/мм2. Отношение толщины слоя со сжимающими остаточными напряжениями к толщине деформированного слоя, установленной по распределению твердости, для обоих материалов находится в пределах 1,2-1,5. В результате совместных работ УЗТМ и ЦНИИтмаша разработаны руководящие материалы для выбора режимов упрочняющей обкатки подступичных частей крупных валов. В табл. XII.5 указаны силы обкат- Таблица ХП.7 припуски на диаметр при шлифовании крупных валов ки, рекомендуемые в зависимости от диаметра вала и предела текучести обкатываемого материала. Силы выбираются в диапазоне от полутора-до трехкратной силы, создающей на поверхности детали слой толщиной 0,05 радиуса. Силы ограничены величиной 6000 кгс. Существенное увеличение силы против значений, указанных в табл. XII.5, нецелесообразно, так как это может вызвать снижение сжимающих остаточных напрякений в поверхностном слое обкатываемой детали. В табл. XII.6 указаны профильные радиусы торообразных роликов и подачи, рекомендуемые в зависимости от сил обкатки. Обкатка такими роликами выполняется за один продольный проход при скорости не более 50 м/мин. В связи с большим углом вдавливания роликов рекомендованные режимы упрочняющей обкатки не гарантируют отсутствия волнистости на обкатанной поверхности. Для получения необходимой точности и чистоты поверхности производится повторная чистовая обкатка роликом с увеличенным радиусом кривизны или механическая обработка шлифованием или точением. Упрочняющий эффект при этом снижается незначительно в том случае, если удаляется относительно малая часть наклепанного слоя. В табл. XII.7 приведены принятые в тяжелом машиностроении припуски на диаметр при шлифовании крупных валов. Если начало обкатанной поверхности располагается на участке вала с точным диаметральным размером, припуск на после- Припуск, мм, при диаметре детали, мм

Таблица ХП.8 Эффективность рекомендуемых режимов обкатки крупных валов

Таблица ХП.9 Влияние технологических параметров на результаты обкатки деталей роликом Изменение параметра режима обкатки твердость поверхности Глубина наклепа Остаточные напряжения Шероховатость поверхности Увеличение силы обкатки Увеличение профильного -радиуса ролика или диаметра шарика Увеличение диаметра ролика Увеличение продольной подачи Увеличение числа проходов Увеличение скорости обкатки Увеличение исходной твердости обрабатываемой детали Увеличение исходной шероховатости Значительно увеличивается Уменьшается > Уменьшается Увеличивается Не изменяется Уменьшается То же Значительно увеличивается Уменьшается Незначительно уменьшается Не изменяется Несколько увеличивается Уменьшается Интенсивно возрастают до некоторого предела, после чего снижаются Возрастают до максимума, затем снижаются Имеют максимум при увеличении, с уменьшением снижаются Имеют максимум при определенной величине Близкие к максимальным достигаются при 1-м проходе, 2-й и 3-й несколько повышают, последующие проходы снижают Не изменяются Возрастают Снижаются Сначала снижается на 1-2 класса, затем возрастает Повышается на 2-3 класса Снижается в пределах одного класса Несколько увеличивается 1-й проход понижает, 2-4-й не изменяют, последующие снижают Не изменяется Снижается на 1-2 класса Снижается на 2-3 класса Таблица ХИЛО Режимы упрочняющей обкатки гладких и подступичных частей валов

о сл * Твердость в единицах HRC.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |