|

|

|

|

Навигация

Популярное

|

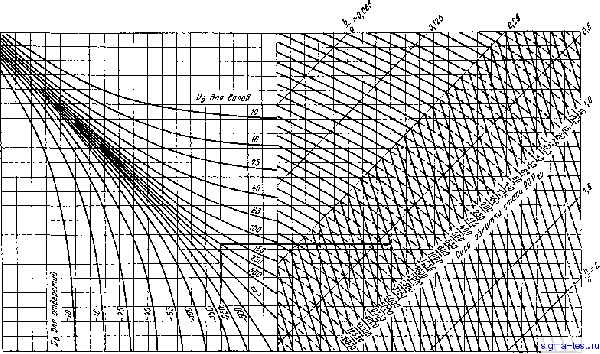

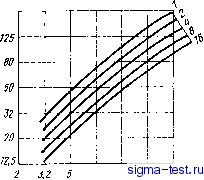

Публикации «Сигма-Тест» Деформация металла 1 [ 2 ] 3 4 5 6 7 8 9 10 11  3,15 4 5 6,3 в W /2,3 rS 20 23 ЗЬЗ 0 30 63 60 WO f25f60200 600ЗООШЗ/З250200160125 WO 60 63 30 0 31,5 25 20 16 12,5 ID 8 6,3г,мч Рис. XI 1.3. Зависимость силы обкатки от размеров детали и ролика кругового профиля ную по рис. XII.4, умножить на коэффициент обрабатываемости /Ср. Значения этого коэффициента приведены ниже: Таблица ХП.З Изменение диаметров валов (отверстий) при обкатке НВ......... 120 140 160 /Ср......... 0,8 1,0 1,25 НВ......... 220 240 260 /Ср ........ 1,95 2,2 2,45 НВ......... 320 340 360 Кр......... 3,3 3,6 4,0 2а мм 180 1,5 200 1,7 Продолжение 280 300 2,7 3.0 Продолжение 380 400 4,4 5,0  8 12,5 20Пр,ММ Рис. XI 1.4. Зависимость погонной силы обкатки от диаметра роликов прямолинейного профиля и числа проходов Рассматривая шероховатость поверхности как отклонение от номинальной формы детали, можно говорить об обкатке роликами как об эффективном способе уточнения микропрофиля деталей машин. В меньшей мере это относится к волнистости, возможность уменьшить которую зависит от соотношения шага волны и размеров зоны деформации. Волна с малым шагом устраняется достаточно эффективно. Соотношением зоны деформации с габаритными размерами обрабатываемой детали определяется возможность уточнения ее размеров и формы в макрообъеме. Для деталей малых размеров процесс обкатки является процессом холодного формообразования. Допуск на валы высоких классов точности малых диаметров во много раз меньше усадки; например, для вала диаметром 5 мм 2-го класса точности он составляет всего 0,008 мм. Поэтому из заготовок, изготовленных с припуском, не превосходящим усадку, обкаткой довольно легко получить детали повышенной точности. По мере увеличения размеров деталей деформация приобретает поверхностный характер и на изменении размеров сказывается в основном через перераспределение материала микронеровностей, смятие гребешков и заполнение впадин. В табл. ХП.З приведены изменения диаметров стальных деталей в зависимости от исходной шероховатости поверхности и способа ее обработки. 38-683

Эти величины приняты на УЗТМ для корректировки размеров при обкатке деталей высоких классов точности. Если допуск на обрабатываемую деталь по величине сравним с ожидаемым изменением диаметра или меньше его, деталь должна быть подготовлена под обкатку с требуемым допуском, но с измененным размером, увеличенным для валов и уменьшенным для отверстий. Практически это означает, что размеры деталей диаметром до 250 мм 3-го класса точности и всех диаметров 2-го класса точности следует кор-ректировать. Детали 3-го класса точности с диаметром более 250 мм и детали 4-го класса, а также все менее точные детали обкатывают после изготовления их по окончательным чертежным размерам. Вопрос о повышении точности, т.е. о сужении поля допуска в результате обкатки, связан с возможностью регулировать рабочую силу обкатки. Очевидно, что при малой жесткости системы станок - инструмент- деталь, когда для успешного проведения операции необходимо сохранение силы в пределах, ограниченных допустимым углом вдавливания, можно говорить лишь о сохранении точности, полученной на предварительных операциях. Для того чтобы в результате обкатки повысить точность размеров обкатываемых деталей, необходимо использовать систему с высокой жесткостью, которая при изменении натяга за счет колебания размеров заготовки вызвала бы заметное изменение силы и соответствующее изменение усадки. При этом указанное изменение силы не должно приводить к снижению качества обкатанной поверхности. Этому требованию в наибольшей мере удовлетворяет процесс обкатки с каплевидной формой контакта роликов прямолинейного профиля. Постоянный угол вдавливания роликов такого профиля предохраняет обкатываемую поверхность от волнистости и позволяет получать требуемое качество поверхности в некотором диапазоне сил. Например, при раскатывании отверстий в зависимости от допуска ei на предварительно расточенное отверстие натяг голов-ки в отверстии изменяется. При высокой  ЩдЗО Расстояние от лоВерхшта, мм

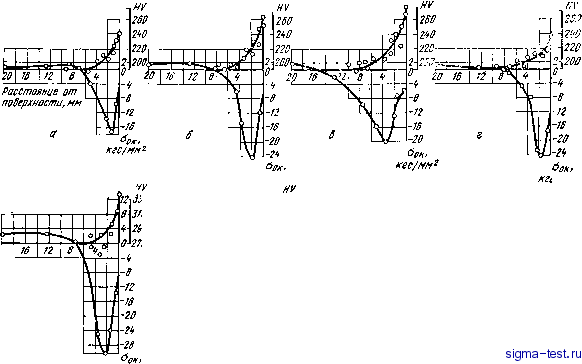

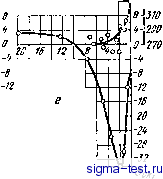

>/2-8 -12 -16 -20 кгс/ММ  /сгс/мм2 /сес/мм Рис. XII.5. Твердость металла и окружные остаточные напряжения в поверхностном слое обкатанных валов:

Продолжение еж 3 Сталь.......34XHIM 34XH1M 34ХН1М Dn, мм..... 235 235 235 г, мм....... 12 12 12 Р, кгс...... 6000 6000 6000 и, м/мин.... 47 52,5 120 /гес/мм

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |