|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Деформация металла 1 2 3 4 5 6 7 8 9 [ 10 ] 11 рочняемому валу ролики приспособления самоустанавливаются в пазах у основания шлицев в результате поворота направляющих на цапфах вокруг общей оси. Чеканку шлицевых валов выполняют на токарном станке при неподвижной детали и продольном перемещении суппорта. Оптимальной является чеканка с энергией удара 2,1 кгс-м и подачей, обеспечивающей от 10 до 20 ударов на 1 мм длины упрочняемой поверхности. В ЦНИИтмаше разработана технология чеканки впадин между зубьями (дна и галтелей) крупномодульных зубчатых колес из стали 40ХНТ, предварительно зака--ленных с нагрева токами высокой частоты. Режим чеканки: число ударов бойка в ми-нуту 1200, подача стола фрезерного станка 300 мм/мин, диаметр ударной части бойка мм, усилие пружины до удара (в положении завода) 40 кгс, число ударов бойка (на линейный миллиметр в направлении юбразования дорожки) 4, число проходов (два прохода по радиусу и один по впади-те) 3. За счет наклепа чеканкой предел зыносливости увеличивается на 30-35%, а твердость-на 35% (с НВ260 до НВ353). Эффективность упрочнения ряда деталей обкаткой роликами и чеканкой (по данным УЗТМ) представлена в табл. XII. 12. 3. Дробеструйная обработка Дробеструйную обработку применяют для повышения конструктивной прочности деталей, работающих при циклических пе-Т>еменных нагрузках, а также для деталей, подвергаемых ударным нагрузкам. Примером упрочняемых этим методом деталей машин и инструментов являются рессоры, пружины, торсионные валы, зубчатые колеса, глубиннонасосные штанги, спиральные сверла, пуансоны, гибочные матрицы, вкладыши подшипников, буровые шарошки и др. Иногда дробеструйную обработку используют для предотвращения растрески--вания деталей из цветных сплавов. Сущность процесса дробеструйной обработки состоит в наклепывании поверхности детали стальной или чугунной дробью диаметром 0,4-2 мм, движущейся с большой скоростью. Осуществляют наклеп дробью с помощью пневматических (см. рис. Х11.1,а) или механических (см. рис. XII.1,6) дробеметов, обеспечивающих скорость вылета дроби в пределах 50-85 м/с В пневматических дробеметах дробь движется под действием сжатого воздуха, а в механических - под действием центробежной силы, развивающейся в быстровраща-ющемся роторе (на поверхность детали дробь выбрасывается с помощью лопастей). Более широкое распространение на практике получили механические дробеметы. Глубина и степень наклепа, качество обработанной поверхности зависят от скорости полета дроби, ее твердости и динамической прочности, угла атаки и других параметров. В настоящее время наиболее часто применяют стальную дробь, обладающую более высокой прочностью, чем чугунная. Практика показывает, что расход стальной дроби в 30-60 раз меньше, чем расход чугунной, и, несмотря на значительную стоимость (стальная дробь дороже чугунной в 4-5 раз), расходы на стальную дробь в 8-10 раз меньше, чем на чугунную. Для обработки изделий из цветных сплавов часто применяют алюминиевую или стеклянную дробь. В табл. XII. 13 показано влияние увеличения одного из технологических параметров при постоянном значении остальных на результаты дробеструйной обработки. Видно, что увеличение размера дроби приводит к повышению шероховатости поверхности и росту остаточных напряжений сжатия, глубины наклепа и механических свойств поверхностного слоя Шероховатость поверхности увеличивается с ростом скорости и диаметра дроби и уменьшается с увеличением твердости обрабатываемой детали. Практически в результате дробеструйной обработки может быть получена шероховатость от 5-го до 7-го класса (по ГОСТ 2789-73). Применение стальной дроби обеспечивает получение лучшей микрогеометрии поверхности. Исходная шероховатость поверхности практически не влияет на эффективность дробеструйной обработки. Таблица XII.13 Влияние изменения технологических факторов на показатели качества обработанной дробью поверхности

примечание Знак плюс (-I-) означает увеличение показателя, знак минус (-)-уменьшение показателя Таблица XII.14 Оптимальные режимы упрочнения при наклепе дробью

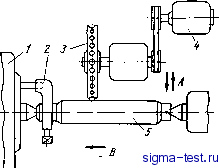

Оптимальные режимы обработки дробью некоторых деталей представлены в табл. X1I.14. Наиболее эффективна дробеструйная обработка деталей после цементации, цианирования или после закалки с нагрева токами высокой частоты. Такое сочетание обработки обычно называют комплексным упрочнением. В поверхностном слое цементированных или цианированных деталей вследствие наличия остаточного аустенита могут возникнуть остаточные напряжения, значительно снижающие их усталостную прочность. При дробеструйной обработке происходит частичное или полное превращение остаточного аустенита в мартенсит, сопровождающееся увеличением объема, повышением твердости и возникновением остаточных напряжений сжатия, что в конечном счете способствует повышению усталостной прочности деталей. Эффективно применение дробеструйной обработки и для упрочнения зубьев зубчатых колес, нагреваемых под закалку токами высокой частоты в петлевом индукторе. При такой закалке у основания зуба возникают остаточные напряжения растяжения. Дробеструйная обработка способствует устранению этого недостатка. Дробеструйная обработка, как и другие способы упрочнения наклепом, находит широкое применение для повышения долговечности и надежности сварных узлов различных машин, особенно работающих в условиях вибрации. Известно, что отпуск после сварки низкоуглеродистой стали понижает усталостную прочность сварных соединений с поперечным швом, а последующий дробеструйный наклеп шва и околошовной зоны значительно повышает долговечность сварных соединений. Упрочнение дробеструйным наклепом позволяет увеличить срок службы сварных швов на 310%, коленчатых валов двигателей- на 900%, спиральных пружин - на 1370%, рессор - на 500%, крупномодульных зубчатых колес - на 1400%. Эффективность наклепа таких деталей, как листовые рессоры, повышается при обработке их в напряженном состоянии, совпадающем с тем, которое имеет место в эксплуатации. Применение дробеструйного наклепа позволяет повысить предел выносливости прш симметричном изгибе у деталей без концентраторов напряжений на 20-30%,. а у деталей с концентраторами напряжений-на 40-60%. 4. Центробежно-шариковый наклеп Центробежно-шариковый наклеп (см. рис. ХП.1,в) применяют для упрочнениж наружных и внутренних поверхностей деталей, изготовленных из черных и цветных.  V77777777777777777777777777777. Рис ХП 27 Схема установки для центробеж* но-шарикового наклепа тел вращения сплавов. Наиболее удобна и производительна обработка этим способом тел вращения- гильз цилиндров, поршневых колец, торсионных валов, вкладышей подшипников и др. В качестве оборудования для центро-бежно-шарикового наклепа применяют токарные, шлифовальные и другие станки как общего, так и специального назначения. На рис. XII27 представлена схема установки для упрочнения тел вращения с использованием круглошлифовального станка. Заготовка 5 с помощью хомутика 2* устанавливается в центрах. Вращение за- Таблица Х11Л5

готовки осуществляется механизмом передней бабки / станка. Электродвигатель 4 приводит во вращение шлифовальный шпиндель станка с приспособлением (уп-рочнителем) 3. Движение стола станка в направлении, указанном стрелками В, для регулирования величины выхода шариков из гнезд сепаратора в направлении, указанном стрелками Л, осуществляется механизмом станка. Упрочнитель представляет собой сепаратор с рядом цилиндрических отверстий по периферии, в которых находятся шарики (см. рис. XII.1). При быстром вращении центробежная сила стремится выбросить шарики из сепаратора, но они могут лишь выдвигаться из своих гнезд на определенную величину и производить наклеп поверхности. Глубина и степень наклепа, а также величина остаточных напряжений сжатия увеличиваются с ростом скорости вращения приспособления и заготовки, величины выхода шариков из сепаратора и диаметра шариков, так как величина ударной (центробежной) силы шариков в этом случае будет возрастать. Шероховатость поверхности будет увеличиваться с ростом диаметра шарика и подачи, а также величины выхода шарика из сепаратора. Режимы обработки деталей из различных материалов при центробежно-шариковом наклепе представлены в табл. XII. 15. За счет центробежно-шарикового наклепа твердость силумина повышается на 50%, стали марки 25 - на 25%, чугуна - на 30-60% и латуни - на 40%. Глубина наклепа изделий из мягких материалов достигает 0,8-1,5 мм, а из материалов средней твердости 0,4-0,8 мм. Величина остаточных напряжений сжатия в поверхностных слоях достигает 40-80 кгс/мм. Библиографический список Браславский В, М. Обкатывание роликами фасонных поверхностей. - Станки и инструмент , 1968, № 8, с. 19-21 с ил. Браславский В. М. Технология обкатки крупных деталей роликами. М., Машиностроение , 1975. 159 с. с ил. Вопросы прочности крупных деталей машин (Труды ЦНИИтмаша, кн. 112). М., Машиностроение , 1976. Дрозд М. С, Федоров А. В., Сидя-кин Ю. И. Расчет глубины распростране- ния пластической деформации в зоне контакта тел произвольной кривизны. - Вестник машиностроения , 1972, № 1, с. 54- 57 с ил. Елизаветин М. Л., Сатель Э. А. Технологические способы повышения долговечности машин. М., Машиностроение , 1964. 439 с. с ил. Коновалов Е. Г Сидоренко В, Л. Чистовая и упрочняющая ротационная обработка поверхностей. Минск, Высшая школа , 1968. 363 с. с ил. Кудрявцев И. В. Внутренние напряжения как резерв прочности в машиностроении. М., Машгиз, 1951. 278 с. с ил. Кудрявцев И. В., Минков Я. Л., Дворникова Е. Э. Повышение прочности и долговечности крупных деталей машин поверхностным наклепом. М., НИИинформтяж-маш, вып. 12-69-18, 1970. 144 с. с ил. Кудрявцев И. В. Поверхностный наклеп для повышения прочности и долговечности деталей машин. М., Машиностроение , 1969. 100 с. с ил. Кудрявцев И. В. Современное состояние и перспективы развития методов повышения прочности и долговечности деталей машин ППД.- Вестник машиностроения , 1970, № 1, с. 9-13 с ил. Кудрявцев П. И., Чудновский Л. Д. О применении метода поверхностного упрочнения к деталям, работающим в условиях малоцикловой усталости. - Вестник машиностроения , 1970, № 1, с. 144- 146 с ил. Лурье Г. В., Штейнберг Я. И. Упрочняюще-отделочная обработка рабочих поверхностей деталей машин поверхностным пластическим деформированием. М., НИИ-маш, 1971. 156 с. с ил. Методы повышения долговечности деталей машин. М., Машиностроение , 1971. 272 с. с ил. Авт.: В. Н. Ткачев, Б. М. Фи-штейн, В. Д. Власенко и др. Папшев Д. Д. Отделочно-упрочняющая обработка поверхностным пластическим деформированием. М., Машиностроение , 1978. 152 с. с ил. - Папшев Д. Д. Упрочнение деталей обкаткой шариками. М., Машиностроение , 1968. 130 с. с ил. Проскуряков Ю. Г. Технология упрочня-юще-калибрующей и формообразующей обработки металлов. М., Машиностроение , 1971. 208 с. с ил.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |