|

|

|

|

Навигация

Популярное

|

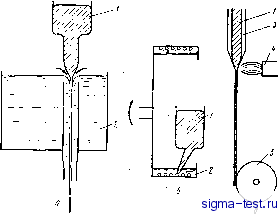

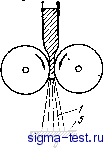

Публикации «Сигма-Тест» Метод вакуумного напыления 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 тиллированную воду и раствор поваренной соли, при этом скорость охлаждения составляла 10*-ЮС/с. Поэтому получить этим методом тонкую проволоку из аморфных сплавов довольно трудно. Недавно, однако, Масумото с сотр. [14, 15] получили тонкую проволоку диаметром 100-150 мкм из аморфных сплавов на основе железа, никеля и кобальта при надлежащем подборе концентраций металлоидов. В будущем, по-видимому, будет возможно даже массовое производство аморфной проволоки этим методом. Еще один метод, который известен довольно давно, состоит в получении аморфной проволоки путем вытягивания расплава в стеклянном капилляре (рис. 2.10,в). Этот метод также называют методом Тейлора*. Волокно получается при протягивании расплава од- Рис. 2.10. Методы получения тонкой проволоки закалкой из расплава: а - протягивание расплава через охлаждающую жидкость (экструзия расплава); б- вытягивание нити из вращающегося барабана; е -вытягивание расплава в стеклянном капилляре; / - расплав; 2 - охлаждающая жидкость; 3 - стекло; 4-форсунка; 5 - смотка проволоки новременно со стеклянной трубкой, при этом диаметр волокна составляет 2-5 мкм. Главная трудность здесь состоит в отделении волокна от покрывающего его стекла, что, естественно, ограничивает составы сплавов, аморфизируемых данным методом. Получение порошков Для производства порошков аморфных сплавов можно воспользоваться методами и оборудованием, применяемым для изготовления обычных металлических порошков. Например, можно использовать метод распыления расплава (спрей-метод) или его разновидность-метод электроразряда в масле. Однако для массового производства аморфных порошков последний метод не пригоден. На рис. 2.11 схематично показано несколько методов, позволяющих в больших количествах получать аморфные порошки. Среди них в первую очередь следует отметить хорошо зарекомендовавшие себя методы распыления. Однако использование этих методов ограничено, поскольку нельзя применять обычные окислительные печи. В отечественной литературе этот метод иногда называют методом Ули-товского - Тейлора. Прим. ред.  в последнее время было опробовано производство аморфных порошков кавитационным методом, реализуемым прокаткой расплава в валках, и методом распыления расплава вращающимся диском. В кавитационном методе (рис. 2.11,6) расплавленный металл выдавливается в зазоре между двумя валками (0,2-0,5 мм), изготовленными, например, из графита или нитрида бора. Происходит кавитация - расплав выбрасывается валками в виде порошка, который попадает на охлаждаемую плиту или в охлаждающий водный раствор. Кавитация возникает в зазоре между валками.вслед-ствие чего исчезают пузырьки газа, имеющиеся в металле. Метод распыления вращающимся диском (рис. 2.11, в) в принципе аиало-. гичен ранее описаному методу изготовления тонкой проволоки. Рис. 2.11. Методы получения аморфных порошков: а - метод распыления (спрей-метод); б - кави-тационный метод; в - метод распыления расплава вращающимся диском; / - порошок;   диском; 1 -iiujjiiiur, ..Il 2 -исходное сырье; 3- I форсунка; 4 - охлаж-дающая жидкость; 5 - шШШ охлаждаемая плита но здесь расплавленный металл, попадая в жидкость, разбрызгивается за счет ее турбулентного движения. При помощи этого метода получается порошок в виде гранул диаметром -ЮО мкм. Так как в настоящее время области . применения аморфных порошков еще четко не установлены, исследований методов получения порошков пока мало. Однако в будущем здесь-можно ожидать определенного прогресса*. 2.2. УСЛОВИЯ ОБРАЗОВАНИЯ АМОРФНОЙ СТРУКТУРЫ Получение аморфного состояния возможно, как видно из рис. 2.1, при переходе из трех исходных состояний: газообразного, жидкого и кристаллического. Механизмы и условия аморфизации во всех этих случаях разные. К тому же имеется довольно сложная зависимость от способа получения аморфного состояния. Нужно сказать, что полного понимания механизмов и условий образования аморфных структур в настоящее время еще не достигнуто. Поэтому пока трудно надежно прогнозировать химические составы сплавов, поддающихся аморфизации. В настоящем разделе будут описаны некоторые условия аморфизации при различных методах закалки из жидкого состояния, более или менее надежно установленные к настоящему времени. Из аморфных порошков можно получать изделия путем компактирования под давлением или взрывом. Прим. Ред. 2.2.1. Проблемы аморфизации жидкости Наиболее распространенный способ получения аморфных веществ сводится к замораживанию структуры жидкости. Например, такое хорошо известное аморфное вещество, каким является стекло (главный структурный элемент SiOg), получается при охлаждении расплава на воздухе. Точно также издавна получали и другие стекла, не только силикатные. Аморфное же состояние металлов и сплавов до недавнего времени реализовать не удавалось. Это связано с особенностями жидкого состояния металлов. При охлаждении в течение достаточно продолжительного промежутка времени, так что становится возможным термодинамически равновесное состояние жидкости, расплав кристаллизуется при температуре затвердевания Тт (рис. 2.12). Однако при большой скорости охлаждения жидкость не кристаллизуется даже при переохлаждении ниже Тт- Жидкость в таком состоянии называется переохлажденной. Далее, если скорость охлаждения поддерживается достаточно большой, to жидкость не превращается в кристалл, структура жидкости сохраняется до довольно низких температур, но в конце концов жидкость RPP жр аатпоп1101.оо.г. и----- --------

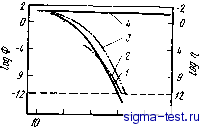

Tg Tj Рис. 2.12. Схема процессов охлаждения жидкости; / - жидкость (стабильное состояние) ; 2 - переохлажденная жидкость (метастабильиое состояние); 3 - стекло (аморфное состояние); 4 - кристалл  20 J0 iff SO 1/С Рис. 2.13. Температурные зависимости текучести и вязкости легко амор-физирующихся веществ и металлов: / - силикатное стекло (ЗЮг); 2, S - полимеры; 4 -металл текучесть вещества Ф (величина, обратная кинематической вязкости г\) непрерывно уменьшается с понижением температуры и затвердевание происходит при ф= 10-12 (т)==102 Па-с). Такое состояние соответствует так называемому стеклообразному, или * Имеется в виду термодинамически равновесная температура кристаллизации Тт. Прим ред. аморфному, состоянию, которое является структурно метастабильным и термодинамически неравновесным. Переохлажденная жидкость затвердевает при температуре, называемой температурой стеклования Tg. Изменение состояния вещества сопровождается изменением физических свойств. На рис. 2.12 схематично показано изменение удельного объема. Вследствие теплового движения атомов жидкость имеет довольно большой объем, который при снижении температуры уменьшается. Объем переохлажденной жидкости непрерывно уменьшается до температуры Tg, а объем затвердевшей жидкости (аморфного вещества) несколько больше, чем объем кристалла. В принципе все вещества можно перевести в аморфное сортоя-ние путем переохлаждения жидкости, но во многих случаях это сделать весьма трудно. Из схемы на рис. 2.12 понятно, что если температурный интервал между Тт и Tg невелик, то такое вещество легко аморфизируется. Кроме того, если вязкость переохлажденной жидкости сильно зависит от температуры, то с понижением последней вязкость может резко возрасти. В этом случае также легко получить аморфное состояние. Те же металлы, вязкость расплава которых невелика и мал ее температурный коэффициент, аморфизируются с трудом*. На рис. 2.13 показана схема температурных изменений вязкости т] и текучести Ф. Здесь т - приведенная температура, позволяющая сравнивать поведение различных веществ, t=kT/hv, k - постоянная Больцмана, Т - абсолютная температура, hv - молекулярная теплота испарения. Из рисунка видно, что для легко аморфизирующихся полимеров и жидкого силиката характерна сильная зависимость вязкости от температуры. Напротив, в случае металлов эта зависимость чрезвычайно слабая. Такое различие в температурных зависимостях вязкости прямо с связано с диффузионной подвижностью атомов или молекул данного вещества. Вязкость г\ и коэффициент диффузии D связаны между собой соотношением r] = 3naD/kT, (2.5) где а - диаметр диффундирующих атомов. Следовательно, вязкость обратно пропорциональна абсолютной температуре и прямо пропорциональна коэффициенту диффузии Л Коэффициент диффузии, выражающий подвижность атомов, разумеется, различен для разных веществ. В частности, если связь между атомами слабая, например у металлов, то коэффициент диффузии D велик, и наоборот, у тех веществ, для которых характерна сильная связь между атомами, коэффициент D мал. В веществах с ковалентной связью при понижении температуры в жидком состоянии межатомные взаимодействия становятся очень сильными. Поскольку в жидких металлах атомы могут сравнительно свободно перемещаться, то межатомные взаимодействия с понижением температуры остаются слабыми. В веществах с ковалентной связью Последнее условие имеет более существенное значение (оно обязательное), чем первое. Прим. ред.

при переохлаждении жидкости движение атомов резко затрудняется, вязкость круто возрастает, а в металлах, напротив, вязкость с температурой меняется мало. При охлаждении переохлажденной жидкости в ней могут протекать процессы образования и роста зародышей кристаллизации (рис. 2.14). Эти процессы подробно описаны в главе 3. Здесь стоит только подчеркнуть, что с понижением температуры частота появления зародышей кристаллизации уменьшается, а скорость их роста возрастает. Можно построить так .называемую С-образную диаграмму начала кристаллизации. Эта диаграмма называется ТТТ-ди-аг{раммой (начальные буквы английских слов температура - время - превращение, см. гл. 3). Она схематично показана на рис. 2.14. Штриховые линии па рисунке представляют собой аналогичную диаграмму при непрерывном охлаждении (так называемая ССТ-диаграмма). ТТТ-диаграммы получают в изотермических условиях, а ССТ-диаграм-мы - в условиях Henpej)HBHoro охлаждения, поэтому между ними имеются некоторые различия. Однако, поскольку эти различия небольшие, мы в дальнейшем будем пользоваться ТТТ-диаграммами. На рис. 2.14 приведены ТТТ-диаграммы веществ Л и Б, которые, как видно, существенно различаются: линия, отвечающая началу кристаллизации вещества В, смещена в сторону больших времен. Для аморфизации обоих этих веществ требуются минимальные скорости охлаждения, определяемые по линиям, касающимся выступов диаграмм. При этих и больших скоростях охлаждения кристаллы не зарождаются и переохлажденная жидкость сохраняется вплоть до температуры Tg, при которой она превращается в стекло. Минимальную необходимую для аморфизации скорость охлаждения (критическую скорость охлаждения R) можно оценить по ТТТ-диаграммам. Так, на рисунке >Rf и, таким образом, вещество А характеризуется меньшей способностью к аморфизации, чем вещество В. Способность Данного вещества к аморфизации в принципе можно оценивать по критической скорости охлаждения. Однако необходимо учитывать, как это показано в главе 3, что на величину Rc оказывают-влияние различные факторы, от которых зависят параметры ТТТ-диаграммы [см. формулу (3.10)]. Наиболее важные из этих факторов - температурная зависимость вязкости переохлажденной жидкости и скрытая теплота плавления АНр. Значения критической скорости охлаждения Rc, рассчитанные для некоторых металлов и сплавов, приведены в табл. 3.1. Рис. 2.14. Кристаллизация жидкости: 1,3 - ТТТ-диаграммы начала кристаллизации; 2, 4 - ССТ-диаграммы; 5 - переохлажден- ная жидкость Способность металлов и сплавов к аморфизации зависит от их химического состава, но в любом случае Rc должна быть выше 10-10з°С/с. Для силикатного стекла критическая скорость охлаждения составляет 10--10- °С/с. Отсюда понятно, что для аморфизации металлов и сплавов необходимо осуществлять их быстрое охлаждение. Для чистых металлов Rc крайне велика (W°-W°C}c), поэтому их аморфизация сильно затруднена. 2.2.2. Факторы, контролирующие способность металлов и сплавов к аморфизации Способность металлических сплавов к аморфизации сильно различаются в первую очередь в зависимости от их химического состава. Следует отметить, что получить надежные оценки критической скорости охлаждения, определяющей способность к аморфизации, расчетным путем практически нельзя. Можно попытаться определить Rc экспериментально, но поскольку эксперименты сами по себе довольно сложны, примеров таких измерений пока мало. В табл. 2.4 приведены некоторые значения Rc, полученные в экспериментах [17, 18] и расчетом [19]. Для чистого никеля Rc составляет 10*° К/с, но для сплавов, содержащих металлоиды, Rc значительно ниже. Так, для сплавов благородных металлов* Rc составляет всего лишь 103 ]<;/с. Для сплавов переходных металлов (Fe, Ni, Со) Rc довольно велика (10-10 К/с).

Таким образом, если известна скорость охлаждения, реализуемая на той или иной установке,то, зная значения Rc для сплавов разного состава, можно заранее предсказать композиции, которые могут быть аморфизированы на данной установке. Однако, как указывалось, Rc довольно трудно определить экспериментальным или расчетным путем, поэтому во всех случаях необходимо проверять, действительно ли в результате закалки получено аморфное состояние. При этом нужно учитывать особенности конкретных составов. Под сплавами благородных металлов автор подразумевает также и сплавы, содержащие Pd (см. гл. 9). Прим. ред.

|

|||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |