|

|

|

|

Навигация

Популярное

|

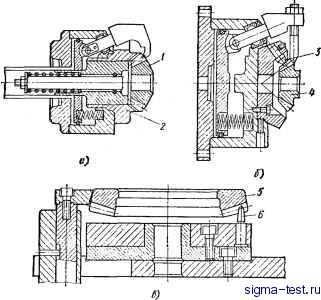

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 [ 78 ] 79 80 81 82 83 84 85  Рис. 132. Схема закрепления конических колес в патронах при шлифованви базовых поверхностей пальцев 6 (рис. 132, в). Удобнее шлифование отверстия производить на виутришлифовальных станках с вертикальной осью изделия. 2. ПОДБОР В ПАРЫ Так как погрешности зубьев у гипоидных и конических колес в партии после термической обработки в результате деформации различны, поэтому качество их зацепления по пятну контакта, уровню шума и боковому зазору будет неодинаково. Операция подбора в пары предназначена для выявления двух сопряженных элементов - шестерни и колеса, качество зацепления которых должно соответствовать требованиям чертежа. Подобранные в пару шестерня и колесо остаются сопряженными друг с другом на протяжении всего периода эксплуатации. Подбор зубчатых колес в пары после термической обработки и шлифования базовых поверхностей производят на контрольно-обкатном станке при установке на теоретических базовых расстояниях. На зубья колеса наносят тонкий равномерный слой краски. Первоначально для выявления забоин и заусенцев сопряженную пару вращают с небольшой окружной скоростью (п = 400-ьбСЮ об/мин) и под легкой нагрузкой. После удаления ручной шлифовальной машинкой забоин и заусенцев увеличивают частоту вращения ведущего шпинделя контрольно-обкатного станка (n = 1200-2000 об/мин) и контролируют пятно контакта и плавность хода, а при остановке станка боковой зазор между зубьями. У гипоидных и конических передач, зубья которых после термообработки не подвергаются притирке и шлифованию, спаривание производят особенно тщательно, заменяя шестерню и колесо до получения требуемого пятна контакта и плавности хода. Боковой зазор регулируют изменением базового расстояния колеса. После спаривания электрографом на торце шестерни клеймят ее базовое расстояние, а на колесе величину бокового зазора отмеченных зубьев. Порядковый номер пары маркируют на колесе и шестерне. При сборке редукторов базовое расстояние шестерни и боковой зазор, определенные на контрольно-обкатном станке, должны быть строго соблюдены. Когда спаривание производят под последующую притирку зубьев, то в массовом и крупносерийном производстве в соответствии с наладкой притирочных станков производят сортировку пар с различным расположением пятна контакта по длине зуба, например на пятке, носке и в середине зуба. Подбор в пары производят в отдельной комнате, изолированной от цехового шума. 3. ПРИТИРКА КОНИЧЕСКИХ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ Притирка закаленных гипоидных и конических зубчатых передач производится для уменьшения шероховатости поверхности зубьев и незначительных исправлений формы и расположения пятна контакта с целью получения плавной и бесшумной работы пары. Операция притирки выполняется на специальных притирочных станках при совместном вращении сопрягаемых шестерни и колеса под легкой тормозной нагрузкой с одновременной подачей абразивной жидкости в зону зацепления. Чтобы обеспечить притирку всей рабочей поверхности зубьев, взаимное положение шестерни и колеса во время процесса притирки автоматически изменяется. В течение автоматического цикла притирки станки выполняют три основных движения (рис. 133, а). 1. Вертикальное движение 2 одного из сопряженных элементов шестерни 4 или колеса 7 управляет длиной пятна контакта путем перемещения его по длине зуба к носку или пятке (рис. 133, б). В отдельных конструкциях притирочных станков продольное перемещение пятна контакта производят с помощью поворота 3 шестерни 4 вокруг оси А-А, проходящей приблизительно через секунду длины зуба. При продольном перемещении пятно контакта изменяет свое положение и по высоте профиля зуба, переходя из среднего положения на головку или ножку зуба. 2. Горизонтальное движение 6 в направлении оси шестерни способствует удержанию пятна контакта в среднем положении  Рис. 133. Притирка гипоидных и конических зубчатых передач: с схема движений при притирке; б - перемещение пятиа контакта по длине зуба; е - схема притирки зубьев; г - расположение трубки, подающей абразивную жидкость ПО высоте профиля зуба при его перемещении к носку или пятке. 3. Осевое движение 5 в направлении оси колеса в сочетании с вертикальным и горизонтальным движениями позволяет поддерживать постоянный боковой зазор между зубьями в течение всего цикла притирки. Величины вертикального, горизонтального и осевого движений притирочного станка определяют опытным путем при его наладке или при проверке пары методом V-Я контрольно-обкатном станке. Абразивная жидкость, применяемая на зубопритирочных станках, состоит из абразива и масла. Наиболее эффективным абразивом для закаленных зубчатых передач является карбид кремния, твердые и хрупкие зерна 3 которого имеют острые режущие кромки (рис. 133, ё). Во время притирки абразивные зерна вместе с маслом 2 подаются в зону зацепления и острыми гранями снимают металл с поверхности зубьев шестерни / и колеса 4 при взаимном их перемещении 5 и 7 относительно друг друга. Для повышения режущих свойств абразива создается давление между зубьями 6 тл 8 с помощью тормозного момента. В процессе притирки абразивные зерна разламываются, образуя новые режущие грани. Размер абразивных зерен оказывает существенное влияние на процесс притирки. Очень мелкие зерна увеличивают время притирки и могут способствовать возникновению задиров на поверх-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |